DFM在机载嵌入式计算机中的应用

刘骁

摘要:本文综述了DFM在機载嵌入式计算机中的应用,并总结7三个实际案例。利用DFM技术,一次成型设计难度较高,但规避了多次修改设计与生产试制的风险。通过产品设计流程结合DFM设计,才能真正实现高可靠性机载嵌入式计算机的设计制造。

关键词:DFM DFX嵌入式计算机DFA DFT

1.引言

电子产品日新月异,嵌入式航空计算机产品也面临快速的更新换代。如何在新材料、新工艺层出不迭的环境下设计制造出既符合用户的成本、功能、周期等外在及短期需求,又能符合用户的使用、维护、可靠性需求等内在及长期需求,这就是DFX需要解决的问题。

DFX是一种方法和思路,并不拘泥于某种特定的流程。需要企业自己参考先关成熟经验对其进行消化吸收及剪裁,并制定出适合自己的流程与办法。

过去二十年前,“可制造性设计”开始普及,融入了DFX的先进航空计算机制造技术,是包括产品设计的DFM、DFA、DFR和DFE等工艺性要求,人、机、料、法、环、测等加工制造诸多元素的优化和控制以及对应环境的防护措施等全部加工制造和管理技术的综合集成技术。

很多航空电子企业,一般都着眼于产业链的后端,实际缺少了DFX的部分。这样必然会为产品的可制造、可维护、可测试、甚至于产品本身的可靠性等关键特性埋藏隐患。

电子制造自动化的基础是信息化,信息化的基础是大数据,大数据的基础是标准化,标准化的基础是规范化。只有实现了企业规范化才能实施DFX和构建CBB(共享基础模块)。

要做好DFX,关键在于规范、管理和评审。要建立适应先进生产力发展需求的面向设计的规范,面向工艺制造的规范和面向物料工艺质量控制的规范,要建立适应先进生产力发展需求的工艺管理体系和评价制度,以便为DFX的实施提供强有力的业务支持。

2.关于DFM

DFM作为DFX的重要组成部分,主要包含了两部分内容:一是可制造性设计,二是可制造性分析。

其中可制造性分析虽然可以用软件替代人工工艺审查和分析,但属于滞后型设计;可制造性设计是一种并行设计,不体现在后续设计的工艺性审查中,而是从产品的技术指标人手,从前端主动锲人设计。

再实施电路可制造性设计中,最为重要的是构建面向整个电子设备的DFM平台。构建该平台需要完备的数据库,良好的信息化辅助,专业的工艺规划与设计团队,强大的产品设计与优化团队,专门的维护用户界面团队。以上几点缺一不可。

构建DFM应用平台,不仅仅是拥有DFM软件、专业工具软件、信息系统和DFM管理规则,更为关键的是设计团队和工艺团队双方的信息交换。需要建立专门的数据库、资料模型和应用界面,把工艺制造方的数据反馈给设计方,从而能够实现对可制造性设计较差的部分设计进行强制化修正。

3.设计流程中的DFM

一台嵌入式航空计算机的设计过程一般需要经历以下流程。

一般厂所对于航空计算机的工艺设计理解为最后一个环节“编制制造工艺”。但现实情况是,往往等到这个环节发现了问题,为时已晚。于是就有了下一轮迭代。通过迭代设计进行勘误、工艺优化。

使用ValorDFM等DFM分析工具加入设计后,则可以改变研制流程,在投入NRE( 一次性工程费用)开展试制工作前即可完成设计迭代。流程范例见下图。

DFM设计理念需要在设计前端加人工艺设计,就可以避免设计迭代。在深层次理解用户需求,结合六性设计原则后应用DFM设计,还可以大幅提高产品MTBF(平均故障间隔时间),降低MTTR(平均修复时间)。

常用的DFM设计在每个环节的介入方法:

1、需求分解:评估用户对产品功能性能的具体要求,识别产品特殊工艺过程,并对元器件和原材料进行级别划分,确定设计范围。

2、系统结构设计:设计过程中考虑产品DFA(可组装性)。

3、LRU级功能设计:设计过程中考虑产品DFT(可测试性)。

4、电路设计:设计过程中考虑产品所选元器件封装种类,识别设计电路中的THT、SMT及FPT器件(POPYBGAYWLPYuQFNYFinePitchConn.\01005组件),考虑具体封装实施电子装联时的工艺复杂度等问题。

5、PCB设计设计过程中考虑封装匹配性、板级DFA(可组装性)、板级DFT(可测试性),考虑PCB制造及PCBA电子装联过程中的工艺复杂度、可返工和可维修性等问题。

4.DFM设计实例

实例1:系统工艺设计阶段排除机械安装问题

原设计:由于PCBA中需要安装大质量滤波器,结构设计师在机箱盖板上设置了安装孔,将滤波器螺接到盖板上,但并未考虑PCBA中央被覆盖的螺母如何安装。修改后:系统工艺设计评审中,装配工艺师发现问题,提出PCB靠近螺钉处应留出直径为20mm可供套筒伸入的安装孔(mounting hole)。

总结:产品在系统结构设计阶段通过分析DFA,在投产前修改了制造周期较长的结构零件设计图纸。降低了产品MTTR(平均修复时间)、生产周期成本、重复制造成本。修改前、修改后的三维模型见下图。

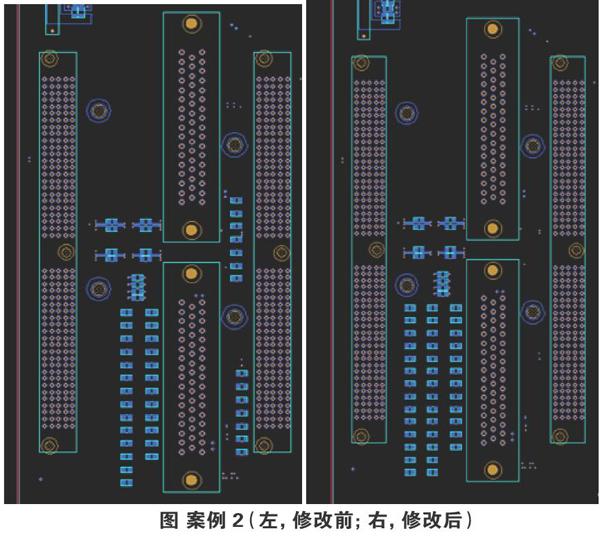

实例2:PCB设计阶段排除维修性问题

原设计:由于PCB板面积限制,两个矩形连接器中间布有表贴阻容器件;为了让同类信号印制板线走线长度相同,大质量表贴器件分布在PCB的TOP和BOTTOM两面。

修改后:经分析,矩形连接器高度20mm,距离为15mm,导致两个矩形连接器中间的表贴阻容器件无法维修;修改后将两个矩形连接器中间的表贴阻容器件移出,保证了产品维修性。经分析,由于双面贴装的PCB在回流焊时会先焊辅面再焊主面,但辅面如果出现大质量元器件,会导致辅面已焊好器件脱落风险;修改后将大质量器件尽量挪到了同一面。

总结:PCB布局设计评审时,电装工艺师发现该设计不符合DFA要求在PCB投产前修改了PCB设计图纸。降低了产品MTTR(平均修复时间)、重复制造成本。修改前、修改后的PCB_LAYOUT图见下图。

实例3:PCB设计阶段排除脱焊问题

原设计:新设计PCB时选用了旧版的元器件封装库,改封转为鸥翼型封装,符合GJB3243,但不符合现行标准IPC7351B。其焊盘长度不够导致引脚焊接后“脚后跟”与焊盘无法形成足够长的圆角,存在脱焊故障隐患。修改前的焊盘匹配图形见下图。

修改后:PCB工艺师在使用ValorDFM时发现问题,并在PCB投产前修改了该鸥翼型焊盘图形的封装图形。消除了故障隐患。修改后的焊盘匹配图形见下图。

总结:PCB_LAYOUT设计工程师在PCB设计时使用ValorDFM进行焊盘匹配性分析,降低焊盘脱焊概率。

参考文献

[1]李献斌,周益,肖晓,褚宏伟,宇航产品的系统型DFx设计开发体系研究与应用,中国质量,2017,8

[2]杨建忠,王艺颖,杨曦,李军,并行设计技术分析及其在产品研发中的应用,重庆科技学院学报(自然科学版),2013,3

[3]陈正浩,《高可靠电子装备整机/线缆组件可制造性设计(DFM)》2018