高速公路软土路基处治中CFG桩复合地基的应用

刘文足 罗玉刚

文章以LD高速公路为例,结合K52+400~K53+300路段软土路基实际情况,选择CFG桩复合地基为该路段软土路基处治方案,并以正常使用极限状态下的承载力作为验算条件,以正常使用极限状态下的沉降量作为控制条件,对该CFG桩复合地基方案进行设计,选用长螺旋钻孔灌注成桩技术进行施工,以满足该路段软土路基处治要求。

软土路基;CFG桩;复合地基;处治

0 引言

我国地质情况复杂,软土地基是高速公路建设中常见的不良地质情况,需进行相关处治,方能满足高速公路建设要求。本文以LD高速公路为例,结合K52+400~K53+300路段软土路基实际情况,选择CFG复合地基为该路段软土路基处治方案,并将正常使用极限状态下的承载力作为验算条件,将正常使用极限状态下的沉降量作为控制条件,对其CFG复合地基方案进行设计,选用长螺旋钻孔灌注成桩技术进行施工,以满足该路段软土路基处治要求。

1 工程概况

LD高速公路K52+400~K53+300路段路基宽26 m,分幅路基宽度为13 m,设计时速为100 km/h,建设总长为83.65 km,建设周期为24个月,计划于2019-07-30全线通车。该路段地质情况主要为软土路基,场地地貌为河流冲击地貌,四面环田,靠近某湖,场地标高为9.66~12.89 m。各类土层力学参数具体见表1。

2 软土路基处治方案的选择与设计

2.1 软土路基处治方案的选择

当前我国对软土路基的处治主要采用粒料桩法、垫层处治法、真空堆载预压法、竖向排水板法、加固桩法、刚性桩法、水泥粉煤灰碎石桩法(即CFG桩)及强夯法等。其中竖向排水法及垫层处治法适用于浅层软土路基,通常适合软土厚度<3 m的软土路基,而LD高速公路K52+400~K53+300路段软土路基厚度较厚,不适合进行浅层处治。真空预压法适用于工期较紧、场地土资源匮乏且软土性质差的软土路基处治,而LD高速公路工期充裕,且K52+400~K53+300路段场地土资源丰富,故不宜采用真空预压法。加固桩法及粒料桩法适用于十字板抗剪强度≥15 kPa的软土,CFG桩适用于抗剪强度>20 kPa的软土路基。LD高速公路软土路段承载力较弱、路堤填筑高度高且壓缩模量大,在综合考虑成本及其处治效果的基础上,最终选用CFG复合地基进行该路段软土路基处治。

CFG桩桩体由碎石及胶体材质构成,其本身属于高粘接强度桩,具有一定的刚度与强度。由于该路段含水量较大,桩体可充当竖向排水体,发挥排水固结的作用。与高强度桩一样,CFG桩还可以发挥土体置换的功效,提高软土承载力。在CFG桩复合地基中由于土工格栅和褥垫层的存在,CFG桩插入褥垫层中,与土工格栅共同作用,将上部荷载有效地分担在桩间土中,从而利用了桩间土的承载力。CFG桩和碎石桩比较,其施工简单、工期短、造价低,充分发挥了桩端摩阻力效果,将上部荷载有效地传递到持力层中,因此CFG桩复合地基有着低沉

降、高承载力等较好的处治效果。

由上述分析可知,在LD高速公路K52+400~K53+300段软土路基处治中采取CFG桩复合地基是科学、合理的选择。

2.2 CFG桩复合地基的设计思路

目前我国将CFG桩复合地基应用于软基处治中主要设计思路有如下3种:

(1)将正常使用极限状态下的沉降量作为验算条件,将正常使用极限状态下的承载力作为控制条件。

(2)将正常使用极限状态下的承载力作为验算条件,将正常使用极限状态下的沉降量作为控制条件。

(3)将正常使用极限状态下的承载力与控制力均作为控制条件。

第一种思路主要是针对软土路基土质性质较好,桩身强度高及其置换率高的情况,以承载力为控制条件,沉降量一般情况下能符合所需要求。第二种思路适合软土路基土质较差,如软黏土、淤泥等土质情况,常用于道路软土路基处治中,由于置换率较低,且路堤填筑较高,经常出现承载力满足要求,而沉降量控制不足情况,因此将沉降量作为控制条件。第三种思路则主要针对软土路基地质极差的情况,将沉降量与承载力均作为控制条件,但是成本最高,且处治时间较长。

LD高速公路K52+400~K53+300段软土路基属于较差路段,使用CFG桩复合地基的目的在于控制其沉降量,因此选用第二种设计思路,将正常使用极限状态下的承载力作为验算条件,将正常使用极限状态下的沉降量作为控制条件。《公路软土路基路堤设计与施工技术细则》中明确指出当施工后沉降量不满足要求时,如表2所示,应对地基进行处治。

LD高速公路K52+400~K53+300段属于一般路段,而LD公路属于高速公路,因此由表2可知,容许工后沉降应≤0.3 m。

2.3 CFG桩复合地基的设计流程

在确定设计思路后对K52+400~K53+300段进行CFG桩复合地基进行设计,明确其沉降及承载力条件,实地勘察地质情况,取土样进行室内试验,从而获得各土层的物理力学参数,为CFG桩复合地基设计提供数据依据。其设计流程如图1所示。

2.4 CFG桩复合地基的具体参数计算

K52+400~K53+300路段边坡比为1∶1.5,路堤填筑高度为6.7 m,复合地基承载力标准需>200 kPa,容许工后沉降应≤0.3 m。该路段CFG复合地基设计步骤具体如下:

(1)CFG桩长设计

CFG桩长需穿越软土层(如软黏土、淤泥土等),将桩端落于承载力较大的持力层。根据表1中建设场地各土层力学参数,其中细砾层承载力最强,适合作为桩端持力层。将CFG桩打入细砾持力层1 m,桩顶与地面持平,初步设计桩长为8.5 m。

(2)CFG桩径设计

K52+400~K53+300路段场地土层含水率最高的为粉质黏土及淤泥质土。本工程CFG桩为长螺旋灌注成桩,成桩质量高,施工速度快,而且不用考虑新建桩体对周围桩体的影响。长螺旋灌注桩的直径一般为325 mm、377 mm、426 mm,初步选用400 mm作为本工程桩径。

(3)CFG桩布置

CFG桩布置通常为正方形及梅花形布置,桩间距采用桩径倍数。本工程初步选用梅花形作为CFG桩布置形状。

(4)CFG桩桩间距

在本工程中CFG桩复合地基的桩间距采用正常使用极限状态下的承载力作为验算条件,正常使用极限状态下的沉降量作为控制条件来进行设计。初步选用3倍、3.5倍、4.5倍来进行计算,其各土层参数取值于表1。

K52+400~K53+300路段路堤高度为6.7 m,综合考量路堤自重、路面结构层自重及行车荷载的情况下,基于安全考虑将路基表面所受荷载p0取值为200 kPa。由于该路段工程中CFG桩端持力层为细砾层,承载力不如灰岩层高,因此将CFG桩端承载力折减系数α取值为0.6。由于该工程中CFG桩长<10 m,因此桩间土承载力取值为β0.75。

当该工程CFG桩桩径为400 mm时,通过式(1)计算其单桩承载力Ra:

Ra=up∑ni=1qsili+αqpAp=245.67 kPa(1)

当CFG桩桩间距为3倍桩径时,间距为1.2 m,由于梅花形布置,面积置换率如式(2):

m=ApA=π×0.22×0.51.2×0.6×3×0.5=0.1(2)

由式(3)可得这种情况下的复合地基承载力为283.35 kPa:

fspk=mRaAp+β(1-m)fsk=283.35 kPa>200 kPa(3)

CFG桩土加固区压缩模量扩大系数ξ,由式(4)计算可得:

ξ=fspkfak=283.35130=2.18(4)

通过CFG桩复合地基计算公式(5),可得沉降量为:

s=ψ[∑n1i=1P0ξEsi(ziai-zi-1a-i-1)+∑n2i=n1+1p0Esi(zia-i-zi-1a-i-1)]=11.88(5)

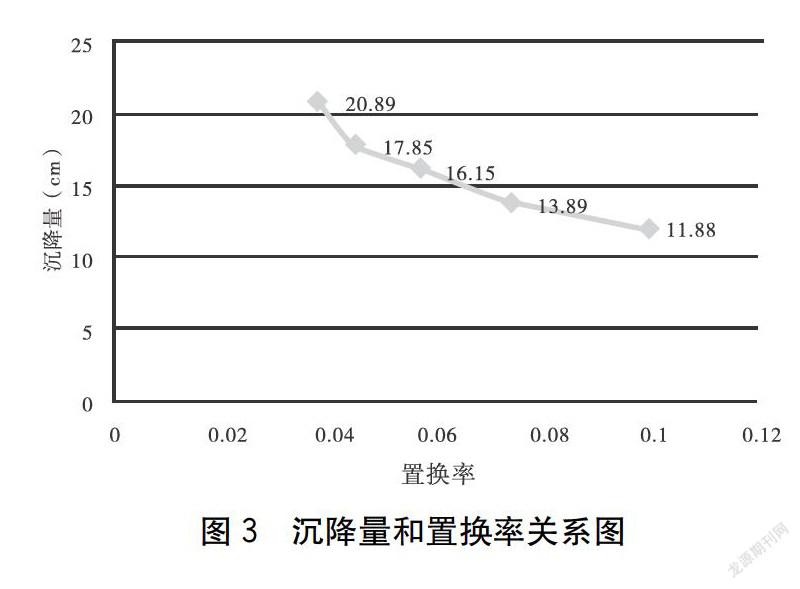

依據上文计算公式将CFG桩桩间距设为3.5倍桩径、4倍桩径、4.5倍桩径进行计算,可以发现持力层沉降量最大,淤泥土层其次。桩间距设定为4.5倍且桩径为1.8 m时,复合地基承载力出现不足的现象。K52+400~K53+300路段路堤高度为6.7 m,如只考虑路堤自重,地基荷载只有147.4 kPa。本文研究综合考虑路堤自重、路面结构层自重及行车荷载,对荷载值进行了扩大,但是后两者沉降量却满足要求。图2为承载力和置换率的关系图。

图2显示,置换率和沉降量呈线性变化,置换率越高,承载力越高。图3为沉降量和置换率关系图。

由图3中显示,置换率在0.04以上时,沉降和置换率基本呈线性,置换率减小到0.04以后沉降曲线的曲率立即增大,说明桩间距越大,沉降越大。本工程CFG复合地基设计思路是以正常使用极限状态下的承载力作为验算条件,以正常使用极限状态下的沉降量作为控制条件来进行设计,故可以根据允许的最大沉降量选择相应的置换率,再对桩间距进行计算。

上述计算过程中并未考虑土工格栅与褥垫层的作用影响,而在实际工程中土工格栅可有效控制桩土的侧向位移,褥垫层可保障桩土共同承担荷载,减少桩土应用集中的现象。根据上述计算分析,选用桩径为400 mm,桩间距取值为桩径的4倍,即为1.6 m,符合该工程及相关规范的沉降量和承载力要求。

(5)桩体强度确定

在《公路软土路基路堤设计与施工技术细则》中有明确规定,桩体设计强度需满足路堤稳定及沉降的双重要求,通常强度取值在5~20 MPa之间。在上述计算中LD高速公路K52+400~K53+300路段CFG桩径为400 mm,桩长为8.5 m,桩间距为1.6 m,单桩承载力Ra为245.673 6 kN。

通过式(6)计算桩体强度设计值为:

fcu≥3RaAp=5 868 kPa=5.868 MPa(6)

根据桩体强度设计要求,应选取C10混凝土进行配合比计算。

3 CFG桩的施工工艺

3.1 CFG桩的施工工艺选择

目前我国工程施工中CFG成桩主要采用长螺旋钻管内泵压成桩、振动沉管成桩、泥浆护壁钻孔灌注成桩及长螺旋钻孔灌注成桩等工艺。

其中振动沉管成桩应用较为广泛。振动沉管成桩属于非排土成桩技术,适用于人工填土、黏性土、淤泥质土、粉土及松散砂土等地质情况,施工工艺较为简单,造价低,而且可使桩间土挤密压实,可以降低地基形变、提高软基承载力与避免土体液化。但振动沉管成桩法成桩不易控制,常出现断桩及缩径情况。且振动沉管难以穿越卵石层、砂层等较硬土质,需进行事先引孔,使得施工时间大为增加,且噪音较大,易造成噪音污染。当在黏性土层中采用振动沉管成桩技术时,属于挤压土桩,容易造成黏性挤压隆起,如桩间距不足很容易挤断附近桩体。

长螺旋钻孔灌注成桩与振动沉管成桩相比噪音较小,也不需要排污与泥浆护壁,没有挤土断桩风险,且钻透力强,能贯穿硬土层,施工快捷,桩间土不会产生虚土,避免了塌孔、缩径及断桩等风险,成桩质量也高于振动沉管成桩技术。

但是在长螺旋钻孔灌注成桩施工过程中会出现堵管、窜孔、钻头阀门打不开和桩体存气的情况,而且混凝土混合料塌落度较大,容易造成离析、泌水等情况。在泵送过程中,由于水的流动性大于骨料流动性,易产生砂浆、骨料分离的现象,导致堵管情况的出现。同时混合料的流动性差也会产生堵管的现象。因此在进行长螺旋钻孔灌注成桩时,混凝土塌落度需严格控制在16~20 cm。

通过上述分析,结合LD高速公路K52+400~K53+300路段实际情况,最终选用长螺旋钻孔灌注成桩连打法,其具体施工工艺见下文。

3.2 具体施工工艺

(1)场地平整与初步压实

在施工前需将CFG桩施工场地范围内的杂物、草皮等进行平整。待场地清理完成后,采用挖机及推土机进行平整与初步压实。在进行平整初压时,要遵循两边低中间高的原则,避免场地积水,确保打桩机械能够水平就位和移动平稳。

(2)桩位测放

使用大钢尺拉线布桩,在CFG桩的布置范围中20~50 m测放中桩与边桩,在确认无误后插入竹签,撒白灰或绑白线进行标记。

(3)桩机就位

在明确桩位点并标记经检验合格后才可将桩机就位,将桩机调整至完全水平状态,方可进行固定,确保钻头与桩位中心点一致。确定桩身位置后,将钻杆垂直对准桩位的中心点,这是为了保证垂直允许偏差≤1%。

(4)混合料搅拌

该工程混合料由搅拌站依据设计的配合比实施配料,再按照普通混凝土搅拌时间搅拌,通过混凝土运输车运输至场地。混合料运达现场后,需检查混凝土塌落度,确保塌落度控制在16~20 cm之间。

(5)钻进成孔

钻进成孔之前,先关闭钻头阀门,确保钻头位置准确,不接触到地面方可启动,开始钻孔作业。作业由慢到近,确保钻孔时不发生位移偏差。一旦出现偏差情况应立刻停止钻孔作业,并立即纠正。在钻孔时记录电流突变地点及终孔电流值,作为地质复核依据。

(6)灌注及拔管

钻孔到设计标高即终止,确保阀门内气体排出后泵送混合料,再匀速提钻,提钻速度应控制在2~3 m/min,保持持续灌注,禁止先提钻后泵料。在灌注完成及混合料初凝之后,將桩顶盖住,并及时进行养护。

(7)清渣与移位

当完成一根CFG桩后,要立即清理阀门口与钻头上的土块等残渣,并平稳移动至下一桩位,确保移动平稳。

4 结语

本文依托LD高速公路软土路基K52+400~K53+300段工程,论述不同处治软土路基方法的合理性并决定采用CFG桩地基作为处治方案,介绍CFG桩复合地基的两种设计思路,提出LD高速公路软土地段的处治方案。以正常使用极限沉降量为控制条件,以极限状态的复合地基承载力作为验算条件进行计算,并根据计算结果得出满足沉降和承载力条件下合理的桩间距和桩长,同时阐述了长螺旋灌注桩的优点及施工工艺。工程实践结果表明,通过该CFG桩复合地基处治方案取得了良好的处治效果,其沉降量符合工程建设要求。

[1]陈 亮,沈军辉,沈中超.川汶公路K95+300~K95+490段堰塞湖相沉积地层路基沉降控制研究[J].公路,2017(7):19-25.

[2]陈洪涛,王连俊,李 阳.岩溶软土区高速公路复合地基参数对路基沉降敏感性分析[J].公路,2017(8):67-69.

[3]韩立志,黄世奇,高志伟,等.基于均衡沉降控制的公路软基CFG桩方案优化[J].公路交通科技(应用技术版),2011(12):193-197.