高氮奥氏体不锈钢双道次热轧对抗腐蚀性能的影响

李剑 徐掌印

摘 要:通过对高氮奥氏体不锈钢进行不同间隔时间的双道次热轧实验,对热轧后实验钢的微观区域和腐蚀实验的研究。结果显示随着双道次压缩间隔时间的延长,在间隔时间300s-500s时形成高温铁素体的和大量的M23C6沿着晶界附近析出,而高温铁素体和M23C6使晶界处形成了贫铬区,加速了基体被破坏的速率,严重影响材料的使用性能。

关键词:热轧;间隔时间;高温铁素体;M23C6

高氮奥氏体不锈钢与传统不锈钢相比具有优异的耐腐蚀性能和机械性能,因此是一种重要的工程材料[1,2]。然而,一些含碳的第二相析出物在高温下的高氮不锈钢中有可能破坏其耐腐蚀性能和机械性能[3-5]。在高氮奥氏体不锈钢中,氮的加入可以有效地代替镍稳定奥氏体相区,还可以提高强度和耐腐蚀性[6-13]。

最近几年,δ相和M23C6的形成机理已成为主要的研究方向,因为它对不锈钢的力学性能和耐腐蚀性有不利影响[14]。M23C6第二相析出物的早期工作主要集中在高氮奥氏体上。Lewis和Hattersley [15]研究了M23C6碳化物在奥氏体不锈钢晶界上的析出行为。 Watanabe [16]认为,晶界工程是一种通过增加晶界特征分布中的特殊晶界来改善材料抗晶间失效的方案[17,18]。

在生产工艺上,热轧对于高氮不锈钢非常重要。然而,轧制的间隔时间对耐腐蚀性的影响研究甚少。本文通过模拟高氮不锈钢的双道次轧制工艺,对不同间隔保温时间研究,获得合理的轧制工艺 ,从而获得性能优异的高氮奥氏体不锈钢。

1 实验材料及方法

实验钢使用真空感应炉熔炼,并锻造成15mm的棒材。然后,将实验钢加热至1200℃保温30分钟,取出后快速水冷以确保具有单一微观形貌。表1为实验钢的化学组成。固溶处理后制备金相,首先将样品表面研磨抛光,并在30ml HCl + 10ml HNO3溶液中蚀刻,然后对微观组织进行观察,金相组织如图1。实验钢加工成Φ8×12mm的圆柱形试样,并在MMS2000热模拟器上进行热压缩实验。首先将样品以5℃/ s的加热速率从室温加热至1200℃,保温5分钟,然后以30℃/ s的速度冷却至1100℃。通过设定不同的时间间隔参数(10s,60s,120s,300s,500s和720s)进行双道次热压缩试验。压缩程序如图2所示。样品沿轴向在中间切开。进行随后实验观察其腐蚀情况。使用附接到Zeiss Suppra55场发射扫面电镜的电子背散射衍射(EBSD)系統分析微结构。 EBSD样品通过机械研磨,抛光和随后在乙醇和高氯酸(15:85,体积分数)的溶液中在20V下电解抛光30秒制备实验样品。通过草酸电化学腐蚀试验,将样品在1A/ cm2电流密度,10%草酸溶液中蚀刻90秒[19]。通过Olympus GX 71光学显微镜(OM)观察草酸电化学腐蚀后的微观结构.随后采用硫酸铁-硫酸试验在6.8mol/L H2SO4加0.1mol/L Fe2(SO4)3的沸腾溶液中进行腐蚀实验。首先测量原始样品的尺寸,表面积和重量,然后将它们浸入腐蚀溶液(8-48小时)。在每次腐蚀试验后,取出样品进行清洁和干燥,然后重新称重。 根据下面的公式[20-22]。

2 试验结果与讨论

2.1 XRD相分析及第二相鉴定

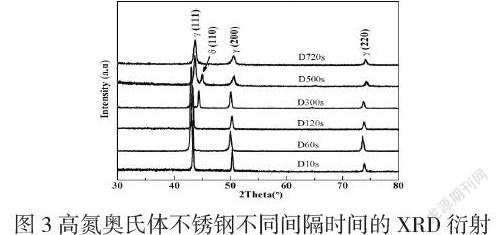

图3显示了不同间隔时间的高氮奥氏体不锈钢热变形后的XRD衍射图谱。我们可以从图中获知变形后材料主要为奥氏体相。然而,300s和500s之间有出现了高温δ-铁素体相,而高温δ-铁素体相是导致材料发生敏化的诱因。在720s时δ铁素体完全消失,这主要是再结晶过程已经结束,新的晶粒完全代替了变形晶粒。沿着闭合平面(111)的新晶粒的生长,在热轧过程中沿闭合平面(200)和(220)形成的奥氏体相(γ)减少。

图4 显示了间隔500s的析出物和能谱图,根据能谱图鉴定可知,晶体结构对应于M23C6的碳化物的立方结构,M23C6型碳化物中含有将近4倍于碳原子的金属原子,而一个铬原子的质量又比4倍碳原子质量还多,所以一质量分数计,形成M23C6型碳化物时,一份碳可以把多达16倍质量的铬从固溶体中移出。在大部分不锈钢中,碳和其他元素形成的碳化物,形成富铬的M23C6型碳化物时会降低耐腐蚀性能。

2.2 间隔时间对腐蚀性能的影响

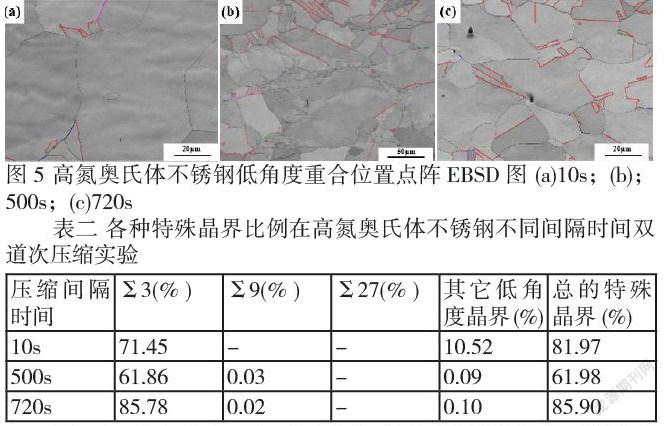

图5和表2显示了低角度重合位置点阵的EBSD织构图像和不同时间间隔的各种低重合位置点阵边界的比例。在图中,各种晶界类型由不同颜色构成,动态再结晶过程中间隔10s(fSbs81.97)显示出高比例的特殊晶界网络,如图5(a)所示。如图5(c),720s(fSbs85.90),因为压缩间隔时间的增加。变形程度较大的晶粒逐渐消耗了周围的变形基体,取代了高缺陷密度变形形,材料由低密度晶粒组成,并完成了再结晶的形核和晶核增长。如图5(b)所示。在间隔500s(fSbs61.98),出现了一些变形的晶粒组织,严重地打断了晶界连续性。这是因为原位再结晶错的生长,相邻亚晶互相吞并,并成为新核长大,而非均变形区,亚晶的长大容易生成大角度晶界。

图6为不同时间间隔经草酸电解腐蚀后试样的光学显微微观图。图8(a)-(d)表明发生晶界腐蚀是因为富含碳的碳化物或碳氮化物在晶界处局部析出。这些析出物导致铬在附近的基体中发生短程扩散,使晶界发生贫铬。这降低了组织的局部耐腐蚀性并促进了晶界的快速侵蚀。如图(c)实验钢的腐蚀最为严重是由δ铁素体的产生和M23C6-沿晶界的析出导致。这两个因素都具有相同的敏化机制。

图7是通过计算48小时内硫酸-硫酸铁法间隔10s,120s,500s和720s实验钢的重量损失柱状图。 检验晶间腐蚀敏感性试验方法从本质上说,创造条件使材料的腐蚀电位处于某一特定的电化学区间,在该特定电位范围内发生晶界优先腐蚀。而硫酸-硫酸铁法在腐蚀电位下,可以使试样中晶界的贫铬区和δ相发生选择性腐蚀。结合以前的工作,明显看出间隔500s时质量损失速率最快,是因为在晶间发生第二项M23C6的析出和δ相的生成,加速了晶间的腐蚀。10s,120s,720s腐蚀,随这时间的延长,腐蚀速率在合理区间。

图8是硫酸-硫酸铁法对不同间隔时间的压缩试样的腐蚀扫描图,如图(a-c)12h时的10s,720s表面基本没发生变化,只是出现了很小的腐蚀点,500s出现不连续的腐蚀槽。而后24h的10s和720s腐蚀点比12h有所增加。500s以出现了连续的腐蚀坑和腐蚀沟槽,如图(d-f)。图(g-i)是48h时10s的腐蚀点整体增加而表面比较完整.720s出现了间断的腐蚀点,腐蚀比较严重,而500s表面已被完全破坏,不具有抗腐蚀能力。500s产生的原因是在特定的腐蚀电位和腐蚀介质中使晶界处发生贫铬区和合金中δ相发生选择性腐蚀。

3 结论

1.热扎过程中合理的控制轧制时间尤为重要,必须要在短时间内轧制成型,实验结果显示轧制时间越少,组织的抗腐性能越好。

2.轧制时间在300-500s会有M23C6析出和δ相这些贫铬相会形成晶间的腐蚀,破坏整体组织的抗腐蚀性能

参考文献

[1]刘海定,王东哲,魏捍东.高氮奥氏体不锈钢的研究进展[J].特殊钢,2009,30(4):45-48.

[2]石 锋,崔文芳,王立军.高氮奥氏体不锈钢研究进展[J]. 上海金属,2006,28(5):45-61.

[3]高鹏,刘天增,张有余.热处理工艺对310S不锈钢显微组织和力学性能的影响[J].热加工工艺,2018,47(22):217-220.

[4] 孙利钢.奥氏体不锈钢Z2CN19-10高温形变行为及组织结构研究[J].热加工工艺,2018,47(08):66-70.

[5] U.K.Mudali,K.R.Dayal,T.P.S.Gill,J.B.Gnanamoorthy.Mater.Corros.37,12(1986):637–643.

[6] T.Ghandra,K.Tsuzaki,M.Militzer,N.Ravundran.Mater.Scie.Forum,(2007):539–543.

[7]王瑞,李景丹,任樹兰,刘建生.固溶处理对316LN不锈钢晶粒长大及力学性能的影响[J].热加工工艺,2018,47(20):218-221.

[8] R.D.Knutsen,C.L.Lang,J.A.Basson.Acta Materialia,52,8(2004):2407–2417.

[9] Z.H.Jiang,Z.R.Zhang,H.B.Li,Z.Li,F.Q.Ma.Int.J.Min.Metall.Mater.,17,6(2010):729–736.

[10] Z.R.Zhang,B.H.Li,H.Z.Jiang,Z.Li,Y.B.Xu.Adv.Mater.Res.,79,82(2009):1013–1016.

[11] R.Z.Zhang,Z.H.Jiang,H.B.Li,Y.B.Xu.Effect of aging on mechanical properties of high nitrogen austenitic stainless steel.Proc.10-th Int.Conf.High Nitrogen Steels.Moscow:Rusmet Press. (2009):112–117.

[12]宾远红,黄甦,李培芬,骆亍.σ相的消除对双相不锈钢组织和性能的影响[J].热加工工艺,2018,47(16):180-183.

[13] Y.H.Ha,S.H.Kwon.[J].Electrochimica Acta.52,5(2007):2175–2180.

[14] 陈雨来,房菲,李静媛.碳含量对高氮奥氏体不锈钢18Mn18CrN析出行为的影响[J].材料热处理学报,2015,36(9):94-103.

[15] M.H.Lewis.B.Hattersley.Acta Metall.13(1965):1159–1168.

[16] T.Watanabe.Res.Mech.11(1984):47–84.

[17]范芳雄,王灵水,王新鹏,杨俊峰.高氮奥氏体不锈钢的δ相转变研究[J].热加工工艺,2016,45(20):124-126.

[18] T.Watanabe,S.Tsurekawa.Mater.Sci.Eng.A(2004):447–455.

[19] F.Shi,P.C.Tian,N.Jia,Z.H.Ye,Y.Qi.C.M.Liu, X.W.Li.Corros.Sci.107(2016):49–59.

[20] H.Kokawa,M.Shimada,M.Michiuchi,Z.J.Wang,Y.S.Sato.Acta Mater.55(2007):5401–5407.

[21] J.B.Lee.Corrosion 39 (1983):469–474.

[22] P.H.Pumphrey,G.A.Chadwick,D.A.Smith (Eds.).Special High Angle Boundaries,Grain Boundary Structure and Properties.Academic Press,London.1976:13–19.

基金项目:

中国内蒙古自然科学基金(2017Ms(LH)0528)