垂直井筒中涡流工具流动特性数值分析

杨钊 韩爽 窦颖

摘要 为了更清楚地了解排水采气过程中管内流场分布情况及涡流工具中流体的运动情况,利用流体数值模拟软件,针对连续油管及涡流排水采气技术进行研究,同时对两种排水采气方式内部流场进行分析和对比,得到液相分布云图和速度图。通过对涡流工具的研究以及模拟分析可以得出以下结论:在该两相流模式中,管壁液相流动是主要的一种流动形式,涡流工具主要是依靠其结构对流体进行导向流动,流体在涡流工具的作用下产生旋转流动。在涡流排水采气过程中,含液量对轴向速度及切向速度影响相对较小,含液量主要影响过流压降。

关 键 词 涡流工具;排水采气;数值模拟;两相流

中图分类号 TE931 文献标志码 A

Abstract In order to understand more about the distribution of flow field in the process of water drainage for gas production and the movement of fluid in vortex tool, fluid numerical simulation software is used to study the technology of coiled tubing and vortex drainage gas recovery. Meanwhile, the internal flow fields of the two drainage for gas production methods are analyzed and compared, the liquid phase distribution cloud map and velocity map are then obtained. Through the research and simulation analysis of the vortex tool, the conclusions are as follows: tube wall liquid flow is the main form of flow in the two-phase flow mode; the vortex tool mainly relies on its structure to guide the flow of the fluid, and the fluid generates a rotating flow under the action of the vortex tool. In the process of vortex drainage for gas production, the influence of liquid content on axial velocity and tangential velocity is relatively small, and it mainly affects the overcurrent pressure drop.

Key words vortex tool; water drainage for gas production; numerical simulation; two-phase flow

作为一种非常具有发展前途的新型的排水采气工艺,涡流排水采气技术既可应用于气井井下作业,也可应用于地面输气,涡流工具的出现改善了排水采气工艺中的井筒积液问题,取得良好的排液效果,增加了天然气产量。为了提高工具性能以及改善工具的现场应用效果,国内外进行现场试验,对涡流工具在不同气井中的工作效果进行分析,获得部分宏观工作特性,但对排液机理的研究还不够清晰、明确。目前关于排液原理的宏观论述缺乏足够的理论支撑和数据证实。计算流体动力学 (CFD) 方法能够获得常规试验难以得到的变量信息,对工况条件和相关参数的控制更加容易。本文通过数值模拟方法,模拟了涡流工具在井筒中的工作状态,通过对比法分析涡流流动中涡流工具的工作机理。

1 数学模型选择

1.1 湍流模型

k-ε方程是最简单且完整的湍流模型,要解两个变量,分别是速度和长度尺度。RNG k-ε模型与标准k-ε模型很相似,不过它源于严格的统计技术,在ε方程中附加一个条件,很好地改善了进度;该模型将湍流涡流考虑在内,提高这方面的精度;相对于标准模型是高雷诺数的模型,RNG模型提供考虑低雷诺数流动的解析公式。RNG模型较标准模型在瞬变流和流线弯曲方面做出更好的反应,因此在计算流线弯曲流动时考虑采用RNG模型,本文将用RNG模型作为湍流模型。

湍流动能方程为

扩散方程为

式中:[Gk]为层流速度梯度而产生的湍流动能;[Gb]为浮力产生的湍流动能;[YM] 为由于在可压缩湍流中,过渡的扩散产生的波动;[C1],[C2],[C3]是常量;[ρ]為密度;[t]为时间;[x]为坐标位置(m)(其中[i]、[j]分别表示x、y方向);[ui]为[xi]方向上的速度;[μeff]为有效黏性系数;[αk]和[αε]是[k]方程和[ε]方程的湍流Prandtl数;[Sk]和[Sε]是用户定义的源项。

式(2)中

式中:[η≡Sk/ε];[η0]=4.38;[β]=0.012;[Cμ]为常量。

1.2 多相流模型

选用欧拉模型作为多相流模型,并假设来流是以液滴为主的雾状流,且其中气相份额(0.90)远大于液相(0.10),流动过程中气液两相分布非常不均匀,流场中液滴和液膜同时存在。对气液两相单独求解,包括连续方程和动量方程。气液相间的相互作用通过在连续方程和动量方程中引入质 量和动量实现,由于不考虑流体相变,气液相之间的质量传递为0。引入体积率描述气液相的分布规律。气液两相流动方程如下。

气相模型连续方程:

气相模型动量方程:

液相模型连续方程:

液相模型动量方程:

式中:下角标g代表气相;下角标l代表液相;[αg]和[αl]分别为单位体积中气相和液相体积所占的比例,无因次,满足[αg+αl=1];[ρg]和[ρl]分别为气相和液相的密度(kg/m3);[ug]和[ul]分别为气气相和液相的速度(m/s);[ρ]为压力(MPa);[Rg]和[Rl]为气相和液相之间的摩擦和压力等阻力作用,两者的关系为

式中 [K]为气液两相之间的动量交换系数。

2 物理模型建立

2.1 物理模型

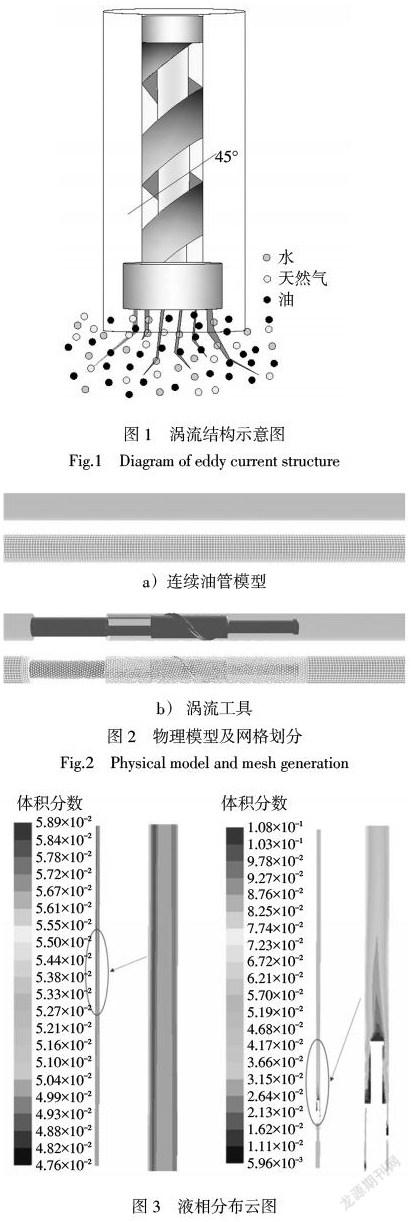

井下涡流工具的基本原理是将井管中的介质流体运动方式由原来的垂直向上改变为沿着井管的内壁方向螺旋状向上运动,形成螺旋状的涡流流态。井下涡流工具的核心组成是一个圆柱形或圆锥形的内实体和外面的螺旋叶片,其主要作用是将进入内实体和井管之间由螺旋叶片分割的螺旋形空腔的介质流体沿着螺旋面进行加速,实现改变流体的运动方向和提高流速的功能。

当气液两相流進入涡流工具时,流体流动的截面积由于井下涡流工具内实体的作用而减小,从而使流体加速,并沿着螺旋面旋转,加速度使得密度较大的液态流体甩向管壁,流体沿着井下涡流工具的螺旋形空腔向上做螺旋运动。涡流结构示意图如图1所示。

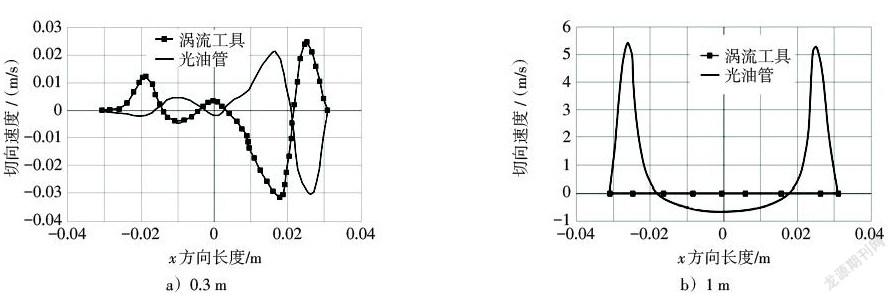

本文所采用的物理模型如图2所示,其中图2a)为连续油管模型及网格划分图,模型的直径为62 mm,长度为5 000 mm。网格划分模型采用六面体结构化网格。采用六面体划分网格,网格划分简洁,网格质量较好,有利于计算收敛。图2b)为涡流工具模型图及网格划分图,该模型网格划分部分采用六面体网格,由于涡流工具所在区域结构相对比较复杂,采用六面体网格难以进行划分,切划分后网格质量较差,因此在涡流工具处采用四面体和六面体结合的方式进行网格划分,网格划分情况如图所示。

2.2 边界条件

模型入口采用速度入口边界(Velocity-inlet),为液相和气相指定入口速度,均为4 m/s,入口处压力为10 MPa,环境压力为10 MPa,设置入口液滴粒径均一分布,液相体积分数为0.05。出口采用压力出口边界(Pressure-outlet),与大气相连通,相对压力设置为0。

3 数值模拟结果及分析

3.1 流动特性分析

3.1.1 相分布

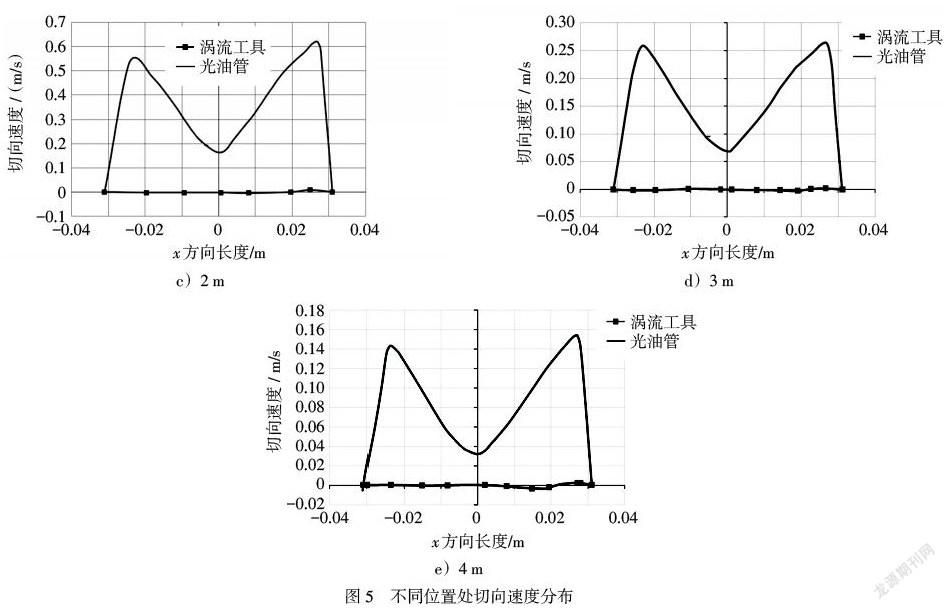

图3为液相分布云图,左侧为全尺寸连续油管中液相分布云图和局部放大模型,液滴受向下的重力加速度。通过分布云图可以看出,在管壁处存在一定的液相聚集区域,但是聚集效果不是很明显,这种聚集现象是由于液滴在运动过程中收到横向作用力下,而运动到管壁产生局部聚集的现象。右侧为安装涡流工具后液相的分布云图,通过分布云图可以看出在涡流工具的导流作用下,管壁存在明显的液相区域,在涡流工具的尾端存在一个明显的气相集中区域,因此涡流工具能够有效的实现对液相的分流作用。

3.1.2 速度图

3.1.2.1 轴向速度分布

图4a)是存在涡流工具和不存在涡流工具条件下,油管中心位置为轴向速度分布曲线。其中z =1 m处为涡流工具末端位置,通过分布曲线可以看出,随着位置的升高光油管内速度变化不是很大,基本保持在4 m/s左右。由于涡流工具的存在,轴线上的速度发生了很大的变化,其中曲线上存在一段速度为0 m/s,该段是位于涡流工具内测,因此不存在流体速度,通过对比涡流工具前后可以看出,流体在进入涡流工具前,存在一个速度上升的阶段,首先是由于工具的存在缩小了过流面积,从而导致流体速度有所提升,同时也存在压能和动能之间的转换。图4b)为涡流工具处动压能云图,通过云图可以看出,该位置处动压能相对较高,当流体进入涡流工具后动压能达到最大。当流体流经涡流工具后,流体速度得到提升,因此经过涡流工具后气相速度较原来变大,此时增大了气相速度,提升了携液能力。通过对比明显可以看出涡流工具对气相提速效果明显。

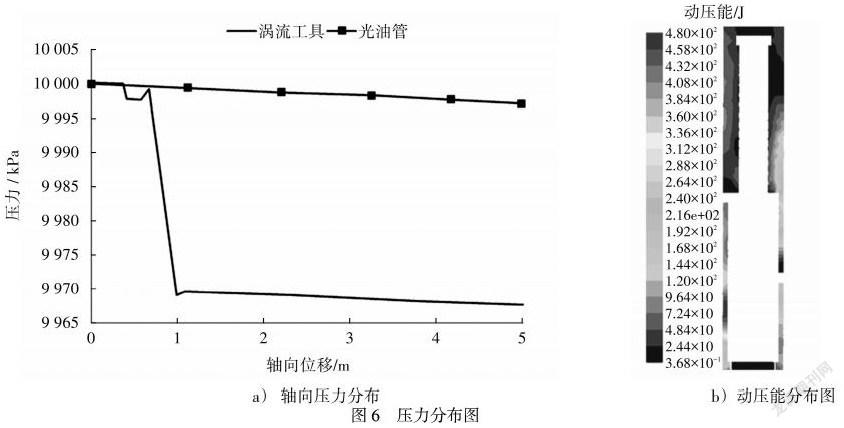

3.1.2.2 油管不同位置切向速度

图5为不同位置处油管内切向速度,图5a)图为z = 0.3 m处切向速度,对比两种结构下的切向速度可以看出,在未经过涡流工具时,两结构所对应的切向速度基本没有什么大的差异,仅仅是在方向上存在一定的差异,该差异主要是由于涡流工具的影响,导致前端流场与光油管不一致。图5b)为z = 1 m处切向速度,该位置为涡流工具结束位置,通过对比可以看出,经过涡流工具后,流体具有较大的切向速度,流体切向速度最大的区域靠近管壁附近,但是并没有完全在管壁上,这主要是由于管壁附近存在一定的液膜,因此该处切向速度急剧减小,在逼近管壁位置切向速度几乎接近零。图5c)为z = 2 m处切向速度,观察曲线可以看出,该处与光油管相比,同样存在一定的切向速度,且切向速度相对较明显,但是对比1 m处切向速度可以看出,该处切向速度已经有很明显的降低。相比z = 1 m处切向速度缩减了10倍。图5d)和e)为z = 3 m和z = 4 m处切向速度分布,通过观察各曲线可以看出,在两个不同的位置,同样存在一定的切向速度,但是切向速度在根据轴向位置逐渐降低。相比2 m处分析的降幅,2 m至3 m的降幅相对较小,并且随着位置的升高降低的幅度越来越小。由此可以看出,涡流工具所产生的旋流作用随着位置的升高降幅非常明显,衰减强度很大。

3.1.3 剖面压力分析

图6a)为z方向轴线方向上压力分布曲线,通过分布曲线可以看出,光油管压降梯度非常规律比较明显,呈线性分布。涡流工具存在条件下其前后压力降低比较明显,存在一个明显的压降。该压降损失一部分转化为动能,另一部分用于摩擦及两相流动所产生的内能消耗掉。观察图6b)可以看出在涡流工具处,其动压能相对较大,说明压能转化为动能能量较多。观察远离涡流工具方向上压力曲线可以看出,安装涡流工具后整个压降损失主要产生在涡流工具前后,虽然产生了涡流,但是并没有增加能量损耗。

安装涡流工具后, 流体的流动轨迹由直线变为螺旋线,气液螺旋上升,流体旋转强度增大,气体携液效率增大。因此,涡流工具的有效作用长度主要取决于螺旋流动维持长度,旋转强度减为0时,此时的流动距离即为涡流工具的有效作用长度。由此可见,入口速度、气体轴向速度、气液比等影响旋转强度的因素都是影响涡流工具的有效作用长度的重要因素。入口速度增大,流体所受的离心力在流经涡流工具之后增加,螺旋流动程度增加,旋转强度增大;气液比增大,从而含水率减小,截面含液量减小,当液滴直径一定时,含水率越小,液滴数量就越少,流体流动阻力也随之减小;当流体流经涡流工具之后,气液分离,气流的阻力减弱,并且气液比越大,流动阻力减小的程度越小,气体轴向速度越小,旋转强度增大。

3.2 产液量敏感分析

气井的产液量是排水采气过程中一个重要的影响因素,由于液相相对气相而言可压性差,流动产生阻力较大,液相变化对涡流工具性能影响很大。因此在控制产气量情况下,对不同含液率进行模拟和分析。以下分别对入口含气率分别为2%,5%,8%,10%和15%等几种情况进行了模拟,并对其油管内流场变化情况进行了分析。

3.2.1 压力分布

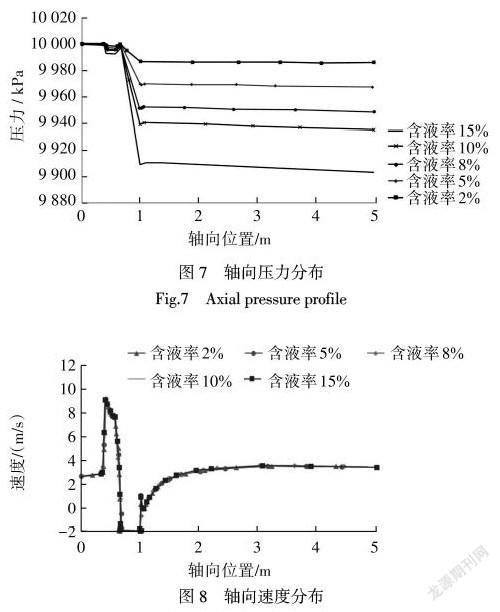

图7为z方向轴向压力分布,通过压力分布可以看出随着含液率增加,流体流经涡流工具的壓降增大。

3.2.2 轴向速度分布

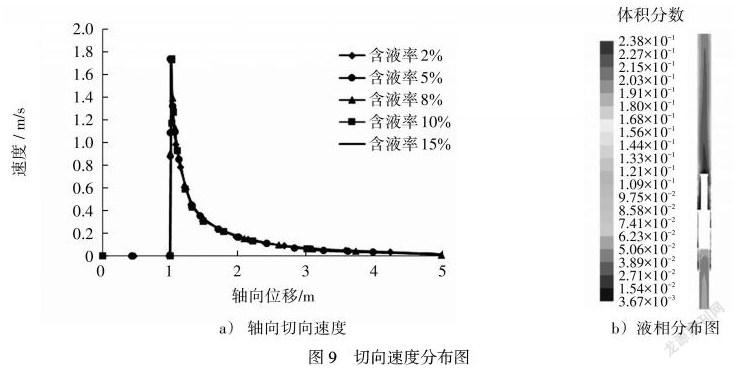

图8为轴向速度分布,通过速度分布可以看出,轴向速度分布在该含液率条件下,并没有受到含液率变化的影响。因此可以看出液量在一定范围内,轴向速度主要受到其结构影响较大,而液相的存在对其影响相对较小。

3.2.3 切向速度分布

z轴向切向速度如图9a)所示,通过曲线可以看出,随着距离的增大涡流强度在逐渐的衰减,衰减规律主要可以分为两个主要阶段,刚脱离涡流工具后的急剧衰减段和后期沿程的稳定衰减段。急剧衰减主要是由于缺少了涡流工具的导向作用,通过相分布图9b)可以明显的看出,沿壁面流动的液体开始向中间聚集,导致涡流状态失稳。云图中可以看出,在脱离涡流工具后,由于重力的作用液相分布云图呈现1个三角形。观察图9a)可以看出随着液量的增加轴向上切向速度并没有受到多大影响。

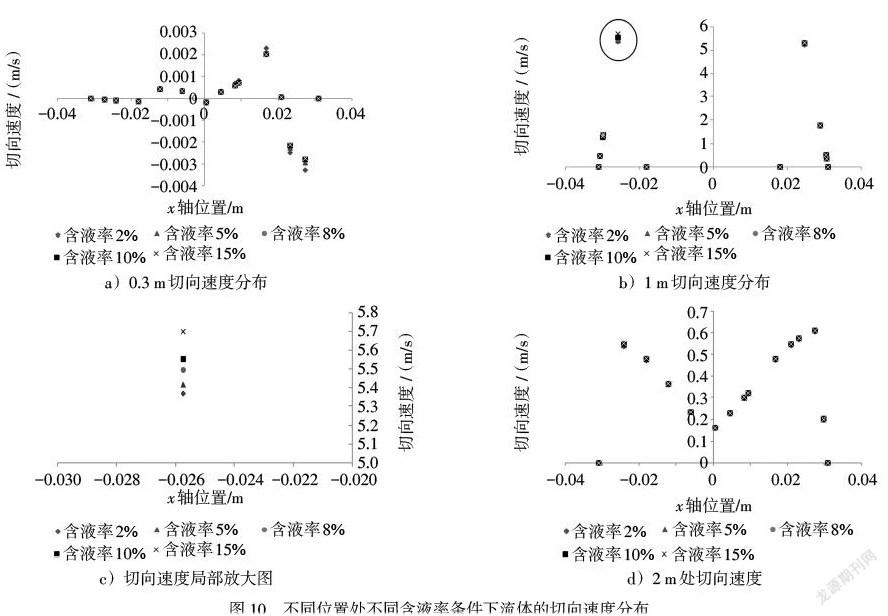

图10a)为0.3 m处不同含液率下流体的切向速度分布,由于该位置尚未进入涡流工具内部,因此不同含水率下的切向速度基本上一致,没有什么太大的变化。图10b)为涡流工具末端流体切向速度分布点,通过数据可以看出该位置条件下,切向速度虽然变化不大,但是存在仍然存在差异。图10c)为b图中圆圈位置的局部放大图,通过局部放大图可以看出随着液量的增大轴向速度逐渐的增加。

4 结论

1)在涡流工具的导流作用下,管壁存在明显的液相区域,涡流工具的尾端存在一个明显的气相集中区域,因此涡流工具能够有效的实现对液相的分流作用。

2)当流体流经涡流工具后,流体速度得到提升,因此经过涡流工具后气相速度较原来变大,此时增大了气相速度,提升了携液能力。

3)涡流工具所产生的旋流作用随着位置的升高降幅非常明显,衰减强度很大。

4)存在涡流工具条件下,涡流工具前后存在一个明显的压降。该压降损失一部分转化为动能,另一部分用于摩擦及两相流动所产生的内能消耗掉。

参考文献:

[1] 杨旭东,李丽,张军,等. 井下涡流工具排水采气机理研究[J]. 石油机械,2015,43(5):81-86.

[2] 罗世应,孟英峰,李允,等. 气藏泡沫欠平衡钻井数学模型研究[J]. 天然气工业,2000,20(5):47-50.

[3] 马光长,唐军,高强. 泡沫充气流体密度及液柱压力的计算方法[J]. 钻采工艺,2004,27(4):16-18.

[4] 国丽萍,韩洪升. 井筒中高温高压可循环微泡沫钻井液流动实验[J]. 大庆石油学院学报,2007,31(1):41-43.

[5] 王利国,杨虎,许期聪,等. 稳定泡沫钻水平井井筒稳态流动的解析模型[J]. 天然气工业,2008,28(6):90-92.

[6] 张小宁,李根生,黄中伟,等. 泡沫钻井液在井筒中的流动与传热[J]. 石油学报,2010,31(1):134-138.

[7] 杨胜来,邱吉平,何建军,等. 高温高压下CO2泡沫压裂液摩阻计算研究[J]. 石油钻探技术,2007,35(6):1-4.

[8] 李兆敏,王登庆,黄善波,等. 泡沫流体在井筒内流动时的耦合数学模型[J]. 西南石油大学学报(自然科学版),2008,30(6):1-4.

[9] 王冠华,李兆敏. 泡沫在井筒中流动的水力计算新方法[J]. 燕山大学学报,2009,33(4):363-367.

[10] 李松岩,李兆敏,林日亿. 泡沫举升排酸过程井筒压力温度数学模型研究[J]. 西南石油大学学报(自然科学版),2009,31(2):59-63.

[11] 杨志,廖云虎,左锋,等. 组合油管柱接力式柱塞气举装置研制[J]. 石油矿场机械,2008,37(02):25-27.

[12] 黄艳,呼玉川,佘朝毅,等. 球塞气举排水采气工艺技术研究与应用[J]. 钻采工艺,2006,29(04):61-63.

[13] 李颖川,覃斌,刘永辉. 球塞气举可视化物理模拟实验研究[J]. 天然气工业,2004,24(11):103-105.

[14] DARIN L L,WALTER D P. Flow development chamber for creating a vortex flow and a laminar flow:US,6749374B1[P]. 2004-05-15

[15] 张翠婷. 涡流工具在天然气井井底排液中的应用[D]. 大庆:东北石油大学,2012.

[16] 冯翠菊,王春生,张黉,等. 天然气井下涡流工具排液效果影响因素分析[J]. 石油机械,2013,41(1):78-81.

[17] 徐建宁,邵乐,梁慧荣,等. 基于正交试验的涡流排水采气影响因素分析[J]. 石油矿场机械,2014,43(11):52-56.

[18] 蒋成银,于宏超. 涡流排水采气工艺理论研究[J]. 化工管理,2014(27):182.

[责任编辑 田 丰]