拉拔成型无氧铜管在爆轰加载下的膨胀及断裂特性研究

沈飞, 王辉, 李彪彪, 张皋

(西安近代化学研究所, 陕西 西安 710065)

0 引言

圆筒试验是用于评估炸药作功能力及确定爆轰产物状态方程的常用标准试验,为了确保试验数据的有效性或获取更为充分的试验信息,一般要求铜管直径增至初始直径的3倍时,其壁面不能发生贯穿性破裂[1],这便对无氧铜管在高应变率下的延展性能提出了较高要求。

圆筒试验所用铜管一般采用软态无氧铜材料加工,不同尺寸的铜管均满足相同的相似准则,即壁厚和长度分别为内直径的0.1倍和10倍,且对铜管同轴度、光洁度以及铜材的平均晶粒尺寸均有较为严格要求。目前主要的铜管成型方法有机械加工成型和拉拔成型。其中,拉拔成型工序相对简单,尤其是对于大尺寸铜管的加工具有明显优势,且铜管壁表面的微观缺陷较少,但经棒料直接拉拔成型的铜管,其平均晶粒尺寸有时难以满足圆筒试验要求,即使拉拔前对棒料进行二次锻造,棒料轴心附近材质的晶粒尺寸仍难以控制。与机械加工成型时的“去芯”方式不同,拉拔成型时棒料轴心附近材质仍是成型铜管的一部分,将导致铜管晶粒尺寸不均匀。拉拔成型铜管中存在的粗晶或晶粒不均匀将导致其更容易萌生裂纹[2],但由于材料性能与爆炸加载应力在管壁变形过程中存在相互耦合作用,并共同决定着壳体的断裂表现[3],判断这种拉拔成型铜管断裂应变是否能满足圆筒试验要求,还需要相应的试验验证。而目前关于这方面的试验研究主要针对钢、铝合金等材质的管状结构[4-5]或不满足圆筒试验相似准则的铜管结构[6-9],其试验结果难以借鉴。此外,装填不同作功能力的炸药时,铜管膨胀速度及应变率将会有较大差异,可能会造成断裂应变及断裂方式发生显著变化。因此,为了判断拉拔成型铜管是否满足大部分炸药的圆筒试验要求,还需要对不同应变率所带来的问题进行详细分析。

1 圆筒试验试样

1.1 无氧铜管

采用中铝洛阳铜业有限公司生产的1号无氧铜TU1(国家标准GB5231—2001)作为铜管的原材料,该材料经真空退火处理,密度为8.94 g/cm3,通过拉拔成型工艺将其加工成φ25 mm圆筒试验用标准铜管,内径为φ25 mm,外径为φ30 mm,长度为300 mm,通过工业CT扫描,未发现明显裂纹或缺陷。任意选择铜管的某一横截面,通过打磨等处理后进行光学电镜扫描,其金相组织如图1所示。结合图1中的标尺可以判断出,该无氧铜材料晶粒较粗,大部分晶粒的尺寸处于100~300 μm范围,且形状不规则。

图1 TU1无氧铜的金相组织Fig.1 Metallographic structure of TU1 oxygen-free copper

1.2 炸药

由于一般认为金属材料的断裂应变受材料应变率影响较大,而在铜管膨胀过程中,其膨胀速率越高,则应变率越大,因此,本文选择TNT炸药及奥克托今炸药为主要成分的JO-159炸药[10]进行试验,以尽可能覆盖该尺寸圆筒试验所具有的应变率范围。TNT及JO-159药柱的密度分别为1.58 g/cm3及1.83 g/cm3. 试验前,将药柱依次装入铜管后,在铜管的两个端面各粘接一个电探针,以便在试验中获取炸药在铜管中的平均爆速,然后在起爆端粘接一个φ25 mm起爆药柱。

2 铜管膨胀过程观测方法

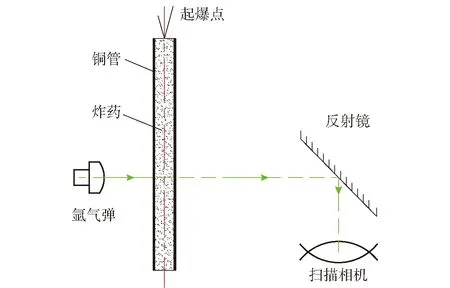

2.1 超高速扫描相机观测铜管膨胀过程

狭缝扫描试验主要通过狭缝观测铜管某一横截面的直径变化,其布局如图2所示,对于φ25 mm圆筒试验,则该横截面距离起爆端200 mm,采用SJZ-15型转镜式高速扫描相机进行观测,扫描速度设定为3 mm/μs. 由于狭缝扫描观测基于阴影成像原理,需要采用氩气弹从后端进行照明,而分幅相机观测时需要进行前端照明,利用铜管表面的反射光进行成像,因此这两种观测方式无法在同一发试验中同步进行。

图2 狭缝扫描试验布局图Fig.2 Slit scanning test layout

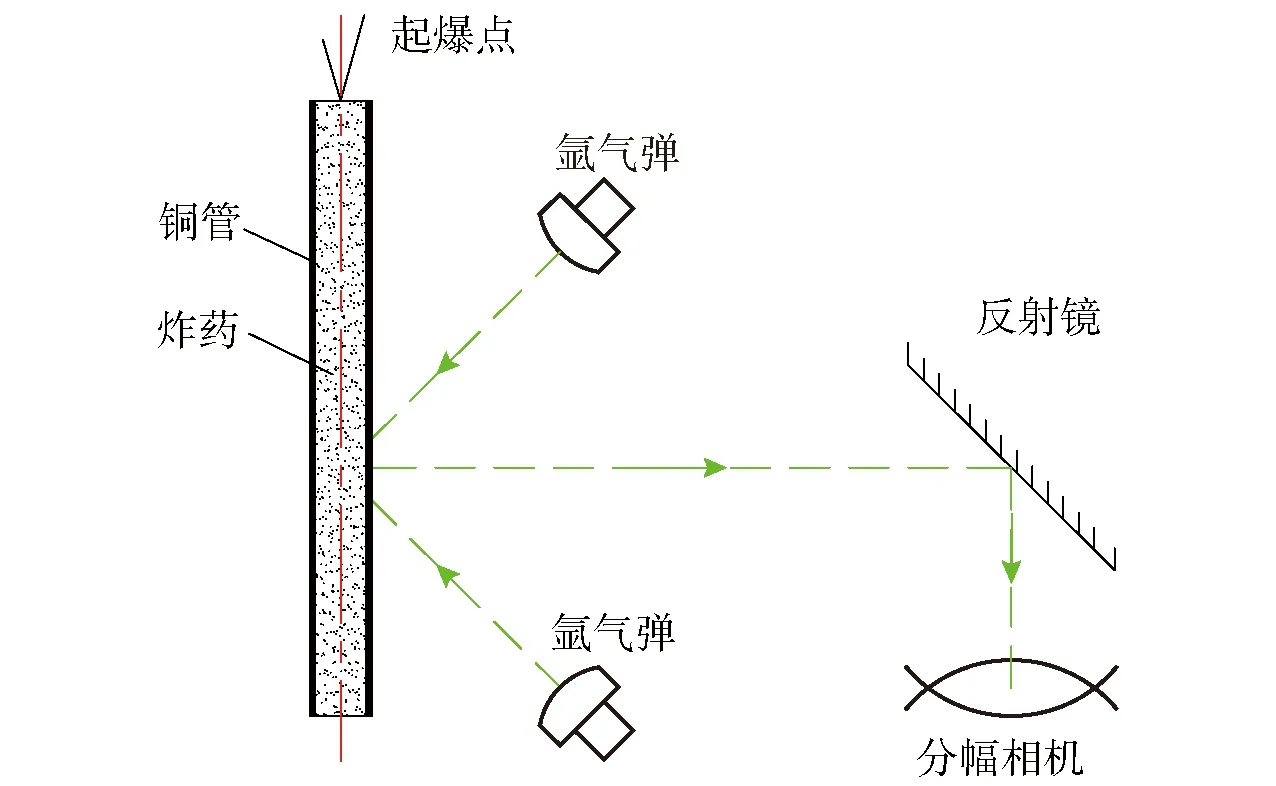

2.2 超高速分幅相机观测铜管断裂过程

观测铜管断裂过程时,采用SJZ-15型转镜式高速分幅相机观测铜管的表面,并将铜管距离起爆端200 mm位置置于相机视场的中心,以便于两种试验结果的比对。分幅观测试验的布局如图3所示,为了提升成像质量,试验时采用2发氩气弹从不同的方向对铜管进行同步照明,但布局时应控制氩气弹与铜管之间的距离,避免氩气弹的强光直接进入相机视场。试验时,分幅相机的摄影频率设置为5×105帧/s.

图3 分幅观测试验布局图Fig.3 Framing observation test layout

3 圆筒试验结果及分析

3.1 铜管膨胀及断裂过程

狭缝扫描试验所获的底片如图4所示,可通过判读黑白分界线的坐标来获得铜管外壁径向位移随时间的变化历程,其中,横坐标与相机扫描速度的比值即为时间值,纵坐标则对应着铜管外壁的径向位移。此外,根据扫描试验的底片有时也能看出断裂的位置,但一般仅限于膨胀早期断裂的现象,主要是由于溢出的产物具有较高速度,使得图像的边界迹线出现明显突跃;而若中后期断裂,则溢出的产物与铜管的速度差相对较小,可能使得图像中的这种突跃现象不易被发现。因此,图4中的光滑边界迹线,仅能说明该铜管在膨胀的前期断裂可能性较小,还需要通过分幅观测的图片确定铜管实际断裂时刻,才能确定出铜管外壁实际的径向位移随时间变化的曲线。

图4 扫描试验底片(JO-159炸药)Fig.4 Scanning test film(JO-159 explosive)

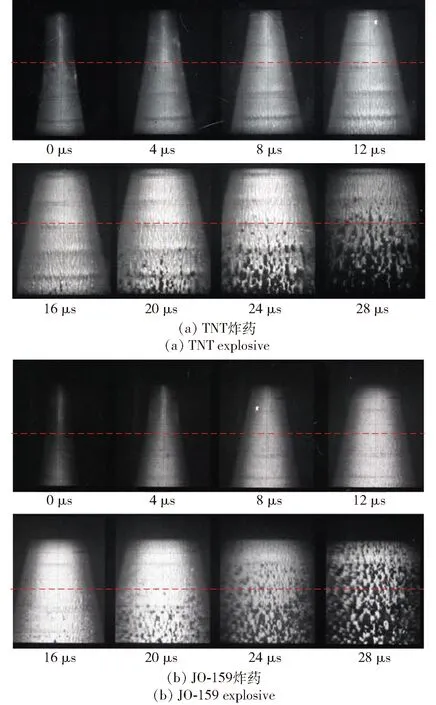

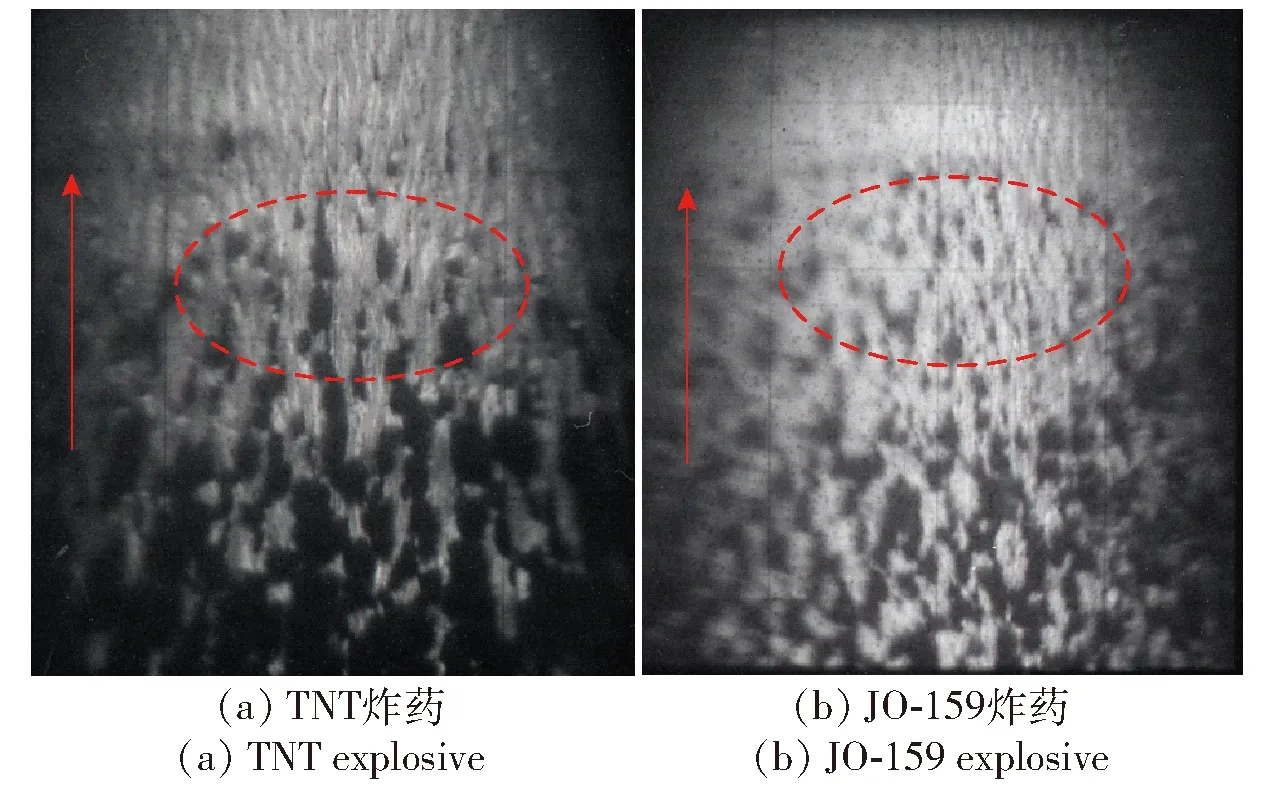

铜管膨胀时间一般为数十微秒,为了更明显地对比铜管在不同时刻的变化,这里取相邻图片的间隔为4 μs,如图5所示。结合图5中红色虚线处可以看出:在TNT炸药爆轰加载下,铜管从开始膨胀至裂纹覆盖约经历26 μs,且裂纹首先沿铜管轴向扩展,然后才逐渐沿环向扩展,主要形成长条状破片;而在JO-159炸药爆轰加载下,铜管从开始膨胀至裂纹覆盖约经历21 μs,且裂纹沿铜管轴向及环向近乎同步扩展,其碎片没有呈现出明显的长条状特征。

回归结果通过表7显示,义务教育学生数占比对医疗卫生基本公共服务具有显著影响,且其系数为正,进一步确认了我们前面假设的准确性;同时,地区卫生人员占比对医疗卫生基本公共服务均等化供给具有显著影响,同时符合前文假设推论,使得模型变得更加准确,估计结果更加可靠。

图5 铜管膨胀过程的分幅摄影照片Fig.5 Framing photographs of copper tube expansion process

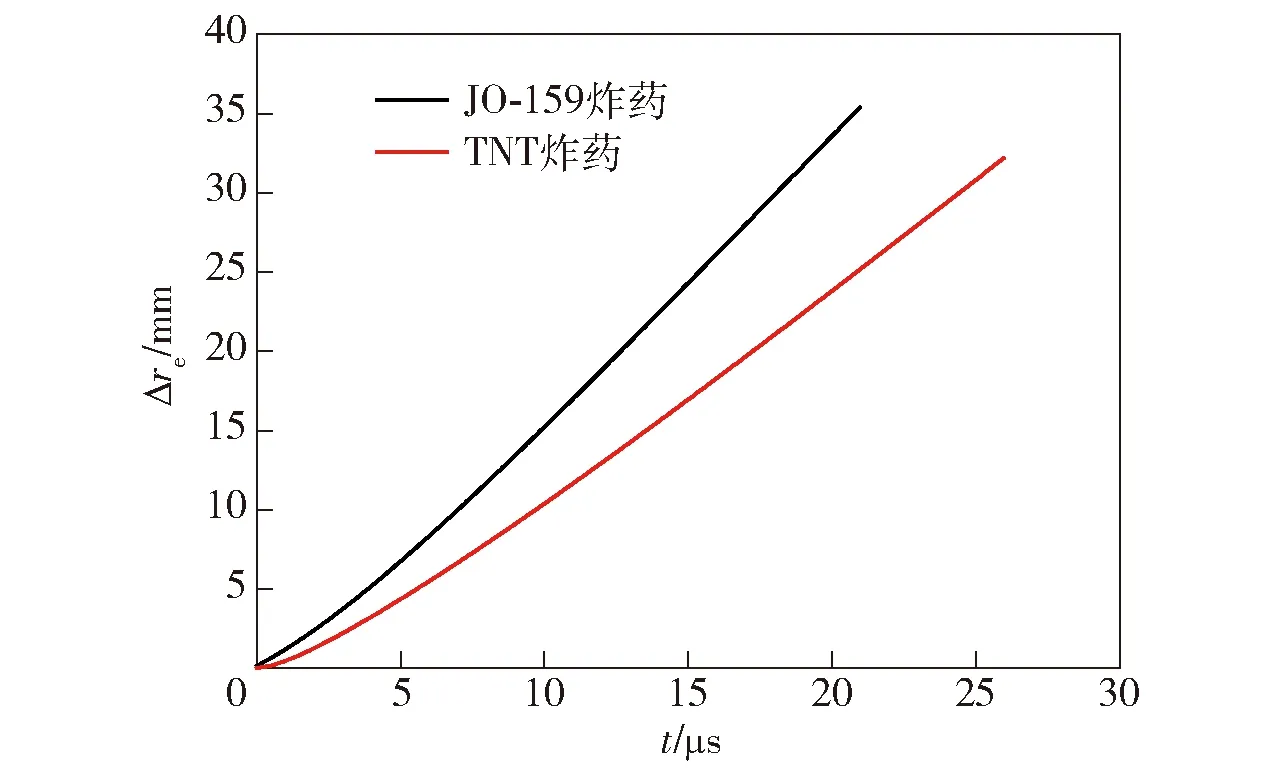

结合铜管临界断裂时刻及狭缝扫描试验的底片,可获得观测位置处铜管外表面在断裂前的膨胀距离Δre随时间t的变化曲线,如图6所示。

图6 Δre-t曲线Fig.6 Δre-t curves

从图6中可以看出,在TNT炸药和JO-159炸药爆轰加载下,铜管最大膨胀距离分别约为32 mm和35 mm,其断裂直径均达到了初始直径的3倍,可以满足圆筒试验的基本要求。对于圆筒膨胀曲线的数学描述,可根据圆筒试验数据处理方法[11],将图6中的Δre-t曲线转变为Δrm-t曲线,并按照(1)式对其进行拟合,

(1)

表1 铜管膨胀位移曲线拟合参数

3.2 两种炸药加载下铜管应变率及裂纹扩展的差异

TNT和JO-159两种炸药加载条件下,裂纹扩展规律存在较大差异,这可能与铜管不同方向的应变率差异相关,可由铜管膨胀速度计算出其环向及径向的应变、应变率变化过程。

将(1)式对时间求导,可获得铜管质量中心面的径向速度um,

(2)

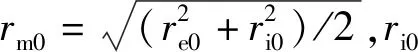

需要说明的是,um并不是铜管的质点速度,但二者存在一定的几何关系,具体如图7所示[12]。图7中:us为铜管壁的质点速度;θ为铜管壁的偏转角;β为us与um之间的夹角。

图7 圆筒壁的膨胀速度与偏转角关系示意图[12]Fig.7 Schematic diagram of relationship between expansion speed and deflection angle of cylinder wall[12]

各物理量间存在如下关系:

β=θ/2=arctan (um/D)/2,

(3)

(4)

由于铜管膨胀速度随时间变化,则其环向应变εθ可表示为

(5)

(5)式对t求导,可获得铜管环向应变率为

(6)

对于铜管轴向应变,考虑到不同位置处的膨胀起始时刻不同,可首先计算轴向长度为x范围内应变,然后假定x逼近0,从而获得单位长度的轴向应变为

(7)

(7)式对t求导,可获得铜管的轴向应变率为

(8)

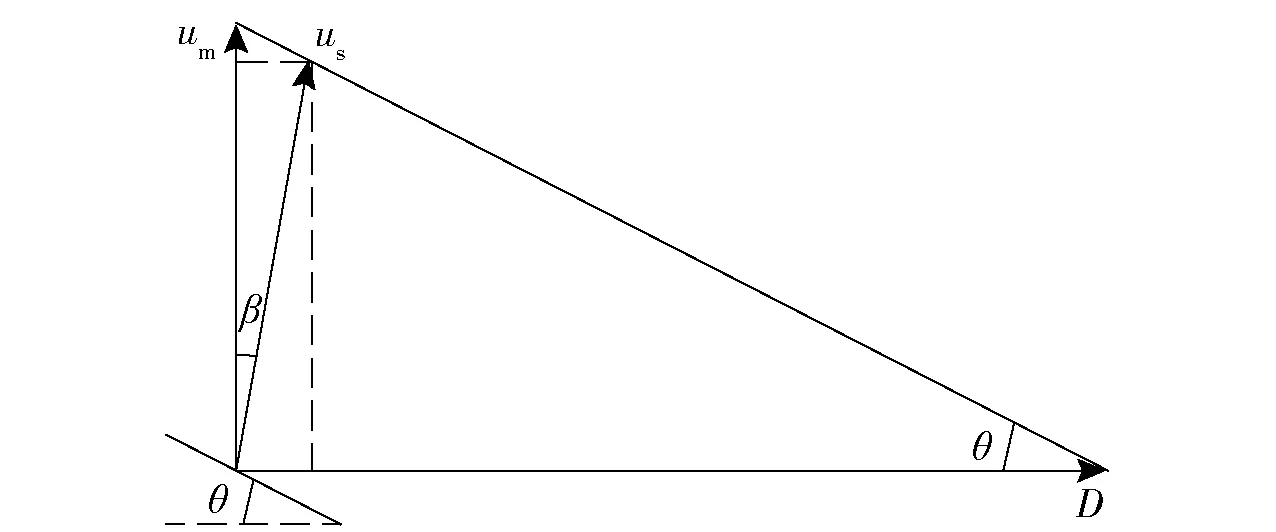

根据(3)式~(8)式,可计算出TNT炸药及JO-159炸药爆轰加载下,铜管不同方向的应变与应变率关系曲线,如图8所示。

图8 铜管不同方向的应变- 应变率曲线Fig.8 Strain and strain rate curves of copper tube in different directions

从图8(a)中可以看出:铜管膨胀初期,环向应变率上升较快,随后逐渐稳定;TNT炸药和JO-159炸药爆轰加载下,其最大环向应变率分别约为1.0×105s-1和1.34×105s-1;且铜管环向断裂应变约为2.3~2.5,而JO-159炸药爆轰加载下,其环向断裂应变略高,这可能是由于应变率相对偏大所致。而对于轴向拉伸变形,从图8(b)中可以看出,其应变率的变化趋势与环向膨胀变形相反,即随着轴向应变的增加,其轴向应变率逐渐减小。这主要是因为在铜管膨胀初期,其膨胀速度的轴向分量与附近区域存在较大梯度,从而导致轴向应变率较高,且JO-159炸药爆轰加载工况下的轴向应变率约为TNT炸药的2倍;而随着膨胀速度的稳定,该速度梯度逐渐消失,应变率减小,轴向拉伸应变稳定至0.021~0.023范围内,但对于膨胀速度上升过程较长的非理想炸药,该应变可能会增大。

由上述分析可知,在铜管膨胀后期,其环向应变及应变率均远高于轴向拉伸,因此铜管裂纹应主要沿母线形成及扩展,这一点从图9(a)的裂纹前端可以清晰地看出,且最终的成型破片也主要呈现条状。然而,JO-159炸药爆轰加载下的情况却与之不同,由图9(b)所示的裂纹前端可以看出,其扩展方向的随机性较强,形成大量密集碎片。造成这一差异的原因:一方面是由于装填JO-159炸药时,铜管环向应变率相对较高,导致在膨胀后期壁厚较小,硬化作用减弱条件下,热软化更易占据优势,引起局部应力集中和局部温升,形成局域化变形;另一方面,由于该铜管材料的晶粒度较粗且不均匀,使得铜管内部的应力不均匀,在局域效应的扰动下,其断裂带可能会出现较为复杂的交错状态。此外, JO-159炸药爆轰产物的压力一直高于TNT炸药,能够在局域化变形的形成期间产生更强的干扰,这可能也是导致这一因素的重要原因之一。

图9 不同炸药加载下形成的铜管裂纹Fig.9 Copper tube fractures formed under detonation loading of different explosives

3.3 炸药爆轰驱动能量的表征

在圆筒试验数据处理过程中,为了简化计算,常采用格尼能(即铜管壁和爆轰产物的动能之和与炸药质量的比值)表征炸药的爆轰驱动能量[13],其形式如(9)式所示。

(9)

式中:ρCu和ρHE分别为铜管和炸药的密度(g/cm3);Eg为炸药的格尼能(kJ/g)。该计算方法未包括铜管的应变能损耗,而该类粗晶粒铜材的应变能比20 μm晶粒度的细晶铜材约低20%~30%左右[14],因此若铜管应变能对炸药格尼能的影响比例较大,则采用拉拔成型的粗晶铜管后,可能会造成格尼能数据与原有数据体系出现明显差异,不便于炸药驱动性能的比对与评价。为了弄清这个问题,可结合TNT炸药和JO-159炸药的试验数据计算出铜管应变能对单位质量炸药格尼能的影响比例η,

(10)

式中:Es为单位体积铜管的应变能。

对于铜管应变能的计算,需要确定铜管动态屈服应力Y的变化,这里采用Steinberg-Guinan模型进行描述[12-15],

Y=Y0(1+36ε)0.45G/G0≤Ymax,

(11)

式中:Y0为准静态屈服应力,取0.049 GPa;Ymax为最大屈服应力,取0.26 GPa;ε=ln (rm/rm0)为铜管的真实应变;G为剪切模量,G0为其初始值,G/G0与铜管的应变率相关,可近似表示为[15]

G/G0≈0.368+0.151D,

(12)

则由(11)式和(12)式可得

(13)

从而可计算出铜管膨胀过程中,其应变能对炸药格尼能的影响规律。由于圆筒试验中通常采用爆轰产物相对比容V=(ri/ri0)2分别为2.4、4.4、7.0时(在φ25 mm圆筒试验中,分别对应膨胀距离为6 mm、12.5 mm、19 mm)的格尼能表征爆轰产物在高压、中压、低压阶段的驱动性能[13],式中ri为圆筒壁的内半径,因此,表2中列出了JO-159炸药和TNT炸药在这3个时刻的Eg、Es及η的数值。

表2 特定相对比容处的能量

从表2中可以看出:在铜管膨胀过程中,η约处于1%~2.3%范围,其影响较小;此外,装填JO-159炸药时的铜管应变能比装填TNT炸药时有所增大,这主要是由于铜管膨胀的应变率提升所致,但由于其格尼能较大,使得η数值最终反而低于TNT炸药。

4 结论

1)材质为粗晶软态无氧铜且由拉拔成型工艺加工成的φ25 mm标准铜管,在TNT炸药及JO-159炸药爆轰加载下,断裂前的最大膨胀距离均超过30 mm,其外直径均达到了初始直径的3倍,且不会对炸药格尼能及格尼速度的数据产生明显影响,可以满足一般炸药圆筒试验的要求。

2)TNT炸药爆轰加载下,铜管裂纹主要沿母线形成及扩展,其破片主要呈条状。而JO-159炸药爆轰加载下,铜管环向及轴向应变率分别约为TNT炸药加载工况的1.34倍和2倍,导致在膨胀后期壁厚较小,硬化作用减弱条件下,热软化更易占据优势,局域化变形区域更易形成;铜管材料的晶粒度较粗且不均匀,在局域效应扰动下,其断裂带易出现较为复杂的交错状态,从而形成密集小破片。