锂基润滑脂的微观结构

栗志彬,康 军,吴宝杰

(中国石化润滑油有限公司天津分公司,天津 300480)

润滑脂是由基础油、稠化剂、添加剂组成的类固体物质,其性能主要取决于各组分的性质,使用索式提取法可将各组分分离、提纯后进行研究。根据稠化剂类型,润滑脂可分为锂基润滑脂、聚脲基脂、磺酸钙基脂、硅脂、膨润土脂等。从国内乃至全球产量来看,锂基润滑脂所占比例为60%~80%,是目前最大的润滑脂品种,广泛应用于冶金、汽车、轴承、工程机械等行业。

锂基润滑脂的稠化剂是由脂肪酸与氢氧化锂制备得到的金属有机盐[1],其一端具有极性基团,另一端具有非极性烃基基团。稠化剂分子以“头碰头、尾对尾”的双分子对形式存在[2],其作用力主要是库仑力、氢键与范德华力[3],至于哪种作用力起主导作用,则取决于稠化剂纤维的空间排列。对润滑脂稠化剂的研究,目的是在配方组成[4]、微观结构[5]、生产工艺[6]、产品性能[7]、台架模拟[8]、实际应用[9]之间建立关联模型,其中微观结构是连接纽带。润滑脂微观结构是以高度缠结的稠化剂纤维为主体骨架,基础油吸附于结构骨架间隙内,整体形成复杂的三维空间网状结构[10]。随着电子显微镜技术的进步,仪器分辨率可达到微、纳米级别,因此用于润滑脂微观结构的研究报道日益增多[11]。常用的电镜以扫描电子显微镜(SEM)[12]、透射电子显微镜(TEM)[13]、原子力显微镜(AFM)[14]为主。

润滑脂很多性能都取决于稠化剂,稠化剂不同的润滑脂性能差异巨大,稠化剂相同但结构不同的润滑脂性能亦有差别[15]。稠化剂纤维(也称皂纤维)结构与基础油、稠化剂、添加剂、生产过程等因素密切相关,导致难以对微观结构进行深入系统地研究。本课题以锂基润滑脂为研究对象,通过研究稠化剂纤维的相对分子质量、结构形态、作用力、不同过程的SEM照片变化并结合模拟分子空间构型与作用力模型,探讨稠化剂纤维结晶过程的生长机理,以便能对润滑脂的开发及应用起指导作用。

1 实 验

1.1 样 品

样品A、样品B、样品C及样品D为锂基润滑脂;样品E、样品F及样品G为复合锂基润滑脂。前述所有样品都由中国石化润滑油有限公司天津分公司生产。

1.2 仪器设备

扫描电子显微镜型号为日本日立SU8020,测试条件为:工作电压3 kV,喷镀铂金;X射线衍射仪(XRD)型号为德国布鲁克D8 ADVANCE,测试条件为:管电流40 mA,管电压40 kV,Cu靶,波长0.154 06 nm,测试范围5°~90°,扫描速率6(°)min;质谱分析仪(MS)型号为美国赛默飞TSQ Quantum Ultra,测试条件为:ESI源,负模式。

1.3 试验方法

剪切试验的项目为延长工作锥入度(1×105次),按照标准GBT 269—1991实施;滚筒试验的项目为滚筒安定性(80 ℃,4 h),按照标准SHT 0122—1992实施;台架试验的项目为FE9轴承寿命试验(1.5 kN,6 000 rmin,140 ℃,B型),按照标准DIN 51821实施。

2 结果与讨论

2.1 稠化剂纤维的构成

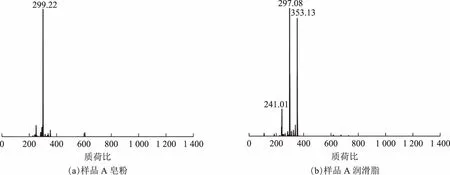

锂基润滑脂稠化剂纤维一般为长度1~100 μ m、宽度50~500 nm的纽带状[16],其长径比与润滑脂的稠度或者皂分相关。为确定稠化剂纤维的构成是高分子物质还是稠化剂分子聚集体,取样品A与其固体皂粉进行质谱分析,通过分析组分相对分子质量来判定稠化剂纤维的构成方式(见图1)。

从图1可以看出:皂粉中含量最高物质的相对分子质量为299,与12-羟基硬脂酸锂(相对分子质量306)相近;润滑脂中含量较高物质的相对分子质量为297与353,与稠化剂和基础油(C20~C40)相近。说明润滑脂中没有高分子物质,稠化剂纤维是稠化剂分子的聚集体。

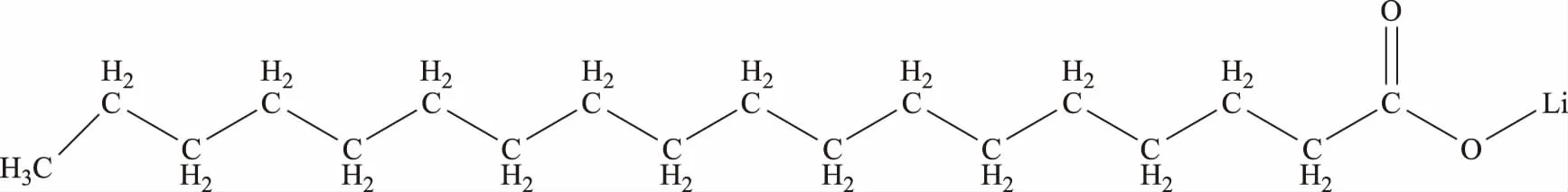

采用分子模拟的方法,计算构成稠化剂纤维所需的稠化剂分子数量。以最简单的硬脂酸锂稠化剂纤维为例(见图2),硬脂酸锂分子采取稳定的锯齿构型[17],分子的长度与宽度分别为2.5 nm与0.4 nm,构成一根长度10 μ m、宽度150 nm的硬脂酸锂稠化剂纤维大约需要150万个分子。

图1 样品A的质谱

图2 硬脂酸锂的分子结构

2.2 稠化剂纤维结构模拟

稠化剂纤维是多分子聚集体,润滑脂中的稠化剂纤维更是数以亿计,因此稠化剂纤维的空间结构与稠化剂分子的排列方式成为研究微观结构的重点与难点。金属有机物一般具有结晶属性,稠化剂纤维属于金属有机盐,因此稠化剂纤维的结构形态直接决定稠化剂分子有序排列的程度。取样品A与其固体皂粉进行粉末X射线衍射(XRD)检测,探讨其结构形态(见图3)。

图3 样品A的XRD图谱 —样品A润滑脂; —样品A皂粉

从图3可以看出:润滑脂的吸收峰主要为包峰(馒头峰),判定为无定型结构;皂粉有一定的特征吸收峰,判定为具有晶型结构,详细的晶胞参数需要精修解析。说明润滑脂整体为无定形态,其稠化剂纤维为结晶形态。

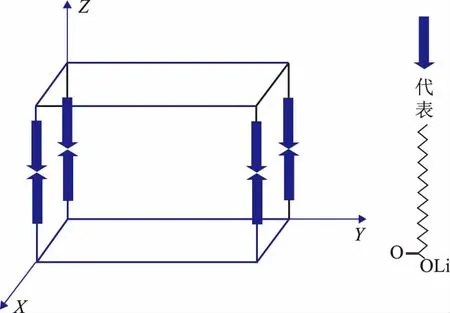

稠化剂纤维的形成过程是稠化剂分子有序排列的结晶过程,细长纽带状的稠化剂纤维在长度、宽度、厚度三维的生长情况不同,生长优势从大到小的顺序为长度>宽度>厚度,这可能与稠化剂分子存在的作用力相关。由于键能与间距的不同,作用力从大到小的顺序为库仑力>氢键>范德华力。为了便于分析,以硬脂酸锂和12-羟基硬脂酸锂为研究对象,模拟分子作用力构型(见图4),X轴为厚度方向、Y轴为宽度方向、Z轴为分子链方向,稠化剂分子在三维方向的作用力情况见表1。

图4 分子作用力构型

表1 稠化剂分子的作用力

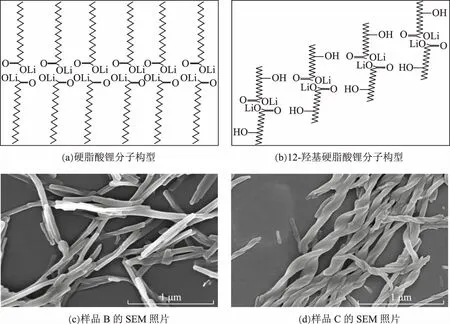

从表1可以看出:在X轴和Z轴方向上硬脂酸锂和12-羟基硬脂酸锂的受力类型基本相同;在Y轴方向上12-羟基硬脂酸锂有氢键作用而硬脂酸锂没有,说明硬脂酸锂和12-羟基硬脂酸锂分子间的作用力不同。根据作用力情况,模拟这两种分子的构型,同时取样品B(硬脂酸锂)和样品C(12-羟基硬脂酸锂)进行SEM检测,对比验证分子构型的准确性,如图5所示。

图5 分子构型与SEM照片

从图5可以看出:在库仑力与范德华力作用下硬脂酸锂分子排列较为规整,稠化剂纤维倾向形成规整棒状或者片状;在库仑力、氢键与范德华力多重作用下12-羟基硬脂酸锂分子发生倾斜或者扭转,稠化剂纤维倾向形成纽带状或者纽棒状。与样品B和样品C的SEM照片对照分析,模拟的分子构型与实际测试结果基本一致,说明模拟的分子构型与作用力模型具有一定的准确性。

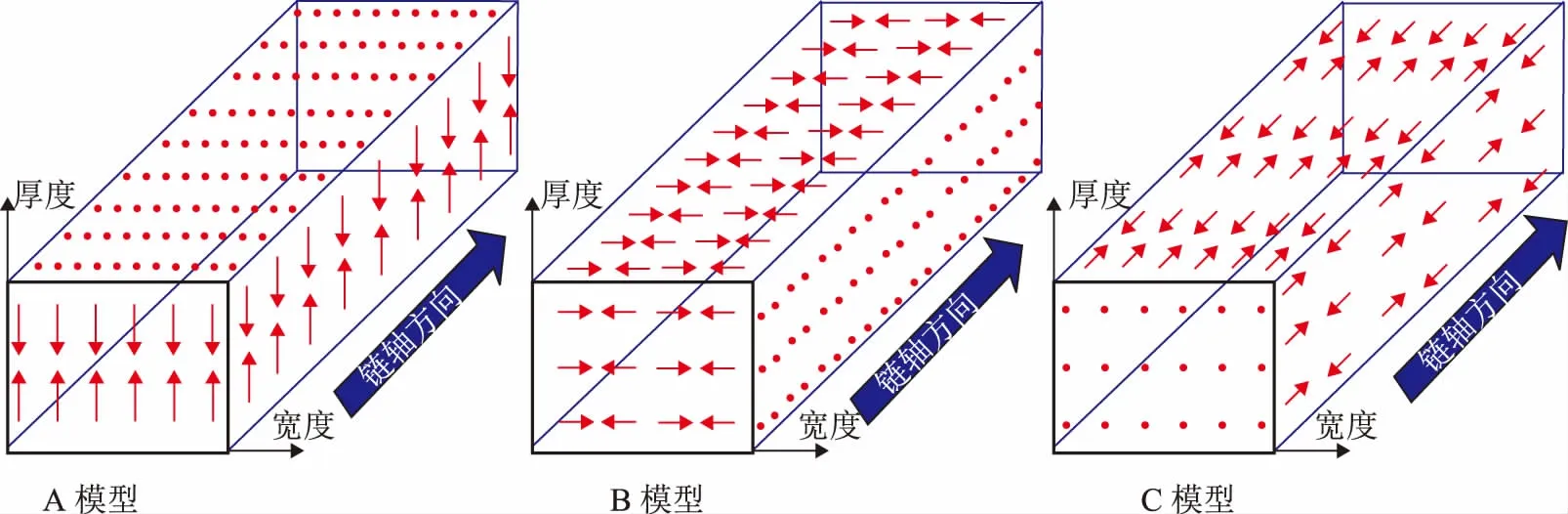

分子构型只能描述单层分子排列,不能代表多分子空间构型。以稠化剂纤维长度方向作为链轴方向,以宽度与厚度构成的横截面模拟多分子空间构型(见图6),构型类型主要依据分子链排列方向以及同类型作用力形成的平面(简称作用力面)的取向划分。资料记载有两种经典的多分子构型[18]:横截面中分子链竖直排列并与厚度方向平行,作用力面与链轴方向平行,分子对在宽度与链轴方向延展排列(A模型);横截面中分子链水平排列并与宽度方向平行,作用力面与链轴方向平行,分子对在厚度与长度方向延展排列(B模型)。本研究根据分子构型与作用力模型结果提出一种新模型(C模型),分子链垂直于横截面排列并与链轴方向平行,作用力面与链轴方向垂直,分子对在宽度与厚度方向延展排列。稠化剂纤维结晶过程是多分子聚集过程,稠化剂分子空间构型决定稠化剂纤维结构并影响润滑脂的相关性能,接下来研究稠化剂纤维结晶过程中分子空间构型类型及其作用。

图6 稠化剂分子空间构型

2.3 稠化剂纤维结晶过程研究

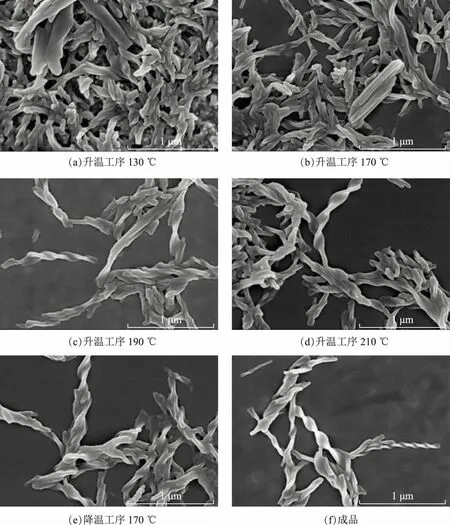

润滑脂属于胶体体系,稠化剂纤维胶团贯穿于生产至失效等诸多环节。将稠化剂胶团与分子空间构型相结合,研究稠化剂纤维晶体的生长机理与晶型结构的控制方法。对样品D的生长过程和样品E、样品F、样品G的破坏过程进行研究,对比分析稠化剂纤维的结构变化情况。样品D的生长过程通过工艺生产实现,对升温工序130,170,190,210 ℃和降温工序170 ℃下的产品以及成品取样并进行SEM检测,结果如图7所示。

图7 样品D生产过程的SEM照片

从图7可以看出:升温至130 ℃时稠化剂纤维主要是不扭转的短棒,以及少量的球状胶团;升温至170 ℃时球状胶团基本消失,短棒开始变长并且扭转,宽度没有变化;升温至190 ℃时稠化剂纤维主要是变宽并且扭转的长棒,以及少量的短棒;升温至210 ℃时稠化剂纤维是较长的纽带,部分是聚集的扭转短棒;降温至170 ℃时稠化剂纤维是变长变宽并且更扭转的纽带;成品都是变窄并且均匀的细长纽带。综上所述,生长过程中稠化剂纤维的变化情况为:胶团、不扭转的短棒、短棒变长并扭转、扭转的长棒变宽为纽带、细长纽带变宽、细长均匀的纽带且宽度变窄。说明稠化剂纤维宽度方向优先生长,长度方向随后生长并引起扭转,升温与后续处理工艺都能让结构更均匀。

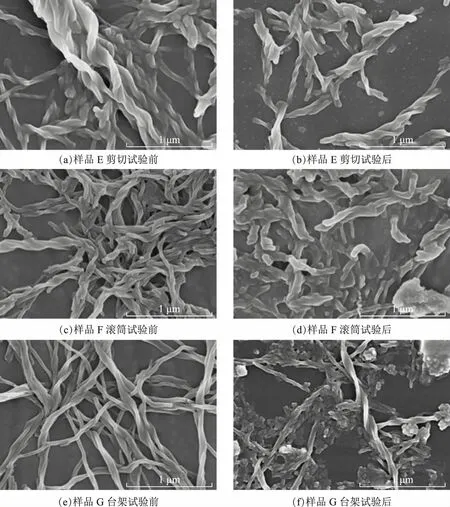

破坏过程通过机械安定性试验实现,研究分子空间构型的失效机理。由于本文不涉及产品性能优劣,因此将研究对象限定为试验后变化明显的稠化剂纤维。取样品E、样品F和样品G分别进行剪切试验、滚筒试验、台架试验,并将试验前后的样品都进行SEM检测,对比分析稠化剂纤维的破坏变化情况,结果如图8所示。

图8 机械安定性试验结果

从图8可以看出:剪切试验前、滚筒试验前与台架试验前,稠化剂纤维都是结构细长且均匀的纽带;剪切试验后出现短纽带,宽度变化很小;滚筒试验后出现长扭棒,宽度变窄;台架试验后出现大量的不扭转短棒或者胶团,宽度明显变窄。综上所述,作用力不同导致破坏程度不同,破坏过程中稠化剂纤维变化情况为:纽带变短、长扭棒、短棒或者胶团。说明稠化剂纤维长度优先变短,随后宽度变窄,最后变为短棒或者胶团,变化情况与生长过程基本相逆。

综合图6和图8可以看出:在受到外力时,稠化剂纤维的结构受到破坏,最先从作用力最弱的非极性烃尾处断裂,因此不同分子空间构型的稠化剂纤维在三维方向的表现不同:A模型稠化剂纤维最先厚度变薄;B模型稠化剂纤维最先沿长轴劈开,宽度变窄;C模型稠化剂纤维最先长度变短。研究破坏过程,发现变化趋势与C模型更为相近。

构建的微观结构模型是以锂基润滑脂为研究对象,可能不适用于其他类型的润滑脂。目前电镜技术可以观测稠化剂纤维结构,但不能直接观测分子结构乃至原子排列。分子模拟技术可以建立微观结构与宏观性质的桥梁,模拟数据与实际结果可能不一致,需要依靠未来更先进的技术手段验证。对润滑脂结晶学的研究,是为了在微观领域建立润滑脂组成、结构、性能、应用的直接关联模型,从“微、纳米云”角度将产品设计与摩擦应用相融合,这需要多领域的科技工作者的共同努力才能实现。

3 结 论

(1)润滑脂中没有高分子物质,稠化剂纤维是稠化剂分子的聚集体。稠化剂纤维的形成过程是稠化剂分子有序排列的结晶过程,不过三维方向生长情况不同。

(2)稠化剂纤维的生长过程中,宽度方向优先生长,长度方向随后生长并引起扭转,升温与后续处理工艺都能让结构更均匀。稠化剂纤维的破坏过程中,长度优先变短,随后宽度变窄,最后变为短棒或者胶团,变化情况与生长过程基本相逆,变化趋势与C模型更为相近。