双路扫描式激光测径仪系统设计

唐立军 吴定祥34(.五凌电力有限公司近尾洲水电厂湖南 长沙 40004; 2.长沙理工大学 物理与电子科学学院湖南 长沙 404; 3.长沙亿旭机电科技有限公司湖南 长沙 40000; 4.近地空间电磁环境监测与建模湖南省普通高校重点实验室

湖南 长沙 410114)

激光测径系统是一种测量工件外径的测量仪器,它具有速度快、精度高和非接触性测量等特点,被广泛用于各类线缆、棒材、光纤及漆包线等线材的外径测量。根据光的路径不同,将测径系统分为单路测径系统和双路测径系统。单路激光测径系统采用一路光束扫描被测工件,应用于圆形管材的直径测量,因此检测范围存在很大限制;而双路测径系统在单路的基础上增加一路光束,扩大了测量范围,不仅满足单路激光测径系统的需求,也能测量方形、扁平形管材的尺寸数据。当前国内单路测径技术比较成熟、光路结构简单,实际应用较多,而双路激光测径系统因光路复杂,应用难度大,相关研究较少报道。

本文根据生产实际需要,探索双路激光测径方法,设计稳定的双路激光测径系统,实现对扁平形漆包线的测量。

1 双路扫描式激光测径原理

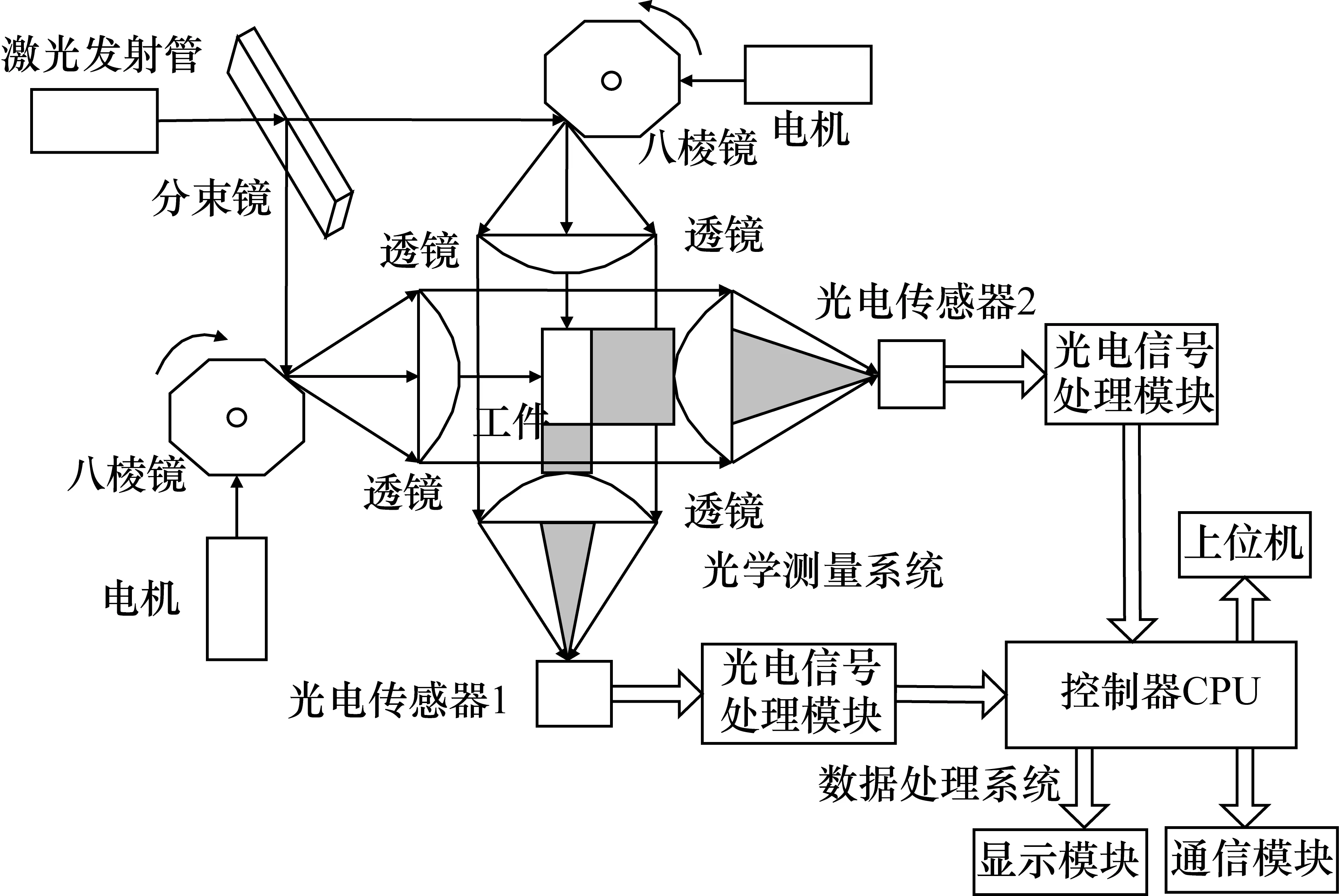

双路扫描式激光测径系统框图如图1所示,该测量系统包括光学采集系统和数据处理系统。光学采集系统由激光发射管、直流电机、八棱镜、光学分束镜、聚光透镜及光电传感器等组成。数据处理系统由光电信号处理模块、控制器CPU处理模块、数据通信模块和测量显示模块组成[3]。由激光发射管射出的点光源通过光学分束镜产生垂直和水平两路光束,光束扫射到转动的八棱镜上将点光源转换为扫描光束,然后通过透镜形成平行光。被测工件放置在平行扫描区域内,光束对其进行自上而下的扫描,最后形成的光信号聚焦到两个光电传感器中心接触面[4]。光电信号处理模块将光信号转换为电信号进行传输,控制器CPU对接收的电信号进行信号处理,计算得出工件两个面的尺寸。

图1 双路扫描式激光测径系统框图

光电传感器将光信号转换为电信号,根据光电传感器的特性知光被工件遮挡部分输出低电平信号,而未被遮挡部分输出高电平信号。因此需要采集一个周期内被挡工件低电平的时间,再由光束扫描速度即可得出其测量尺寸[4]。设激光束自上而下的扫描速度为U,被测工件的尺寸为L,一个周期内低电平脉冲宽度为T,根据光的几何原理知:

L=U×T

(1)

U=W×f=4πnf

(2)

式中,n为电机转速;W为反射光束角速度;f为透镜焦距。由式(1)、式(2)得被测工件尺寸

L=4πnf×T

(3)

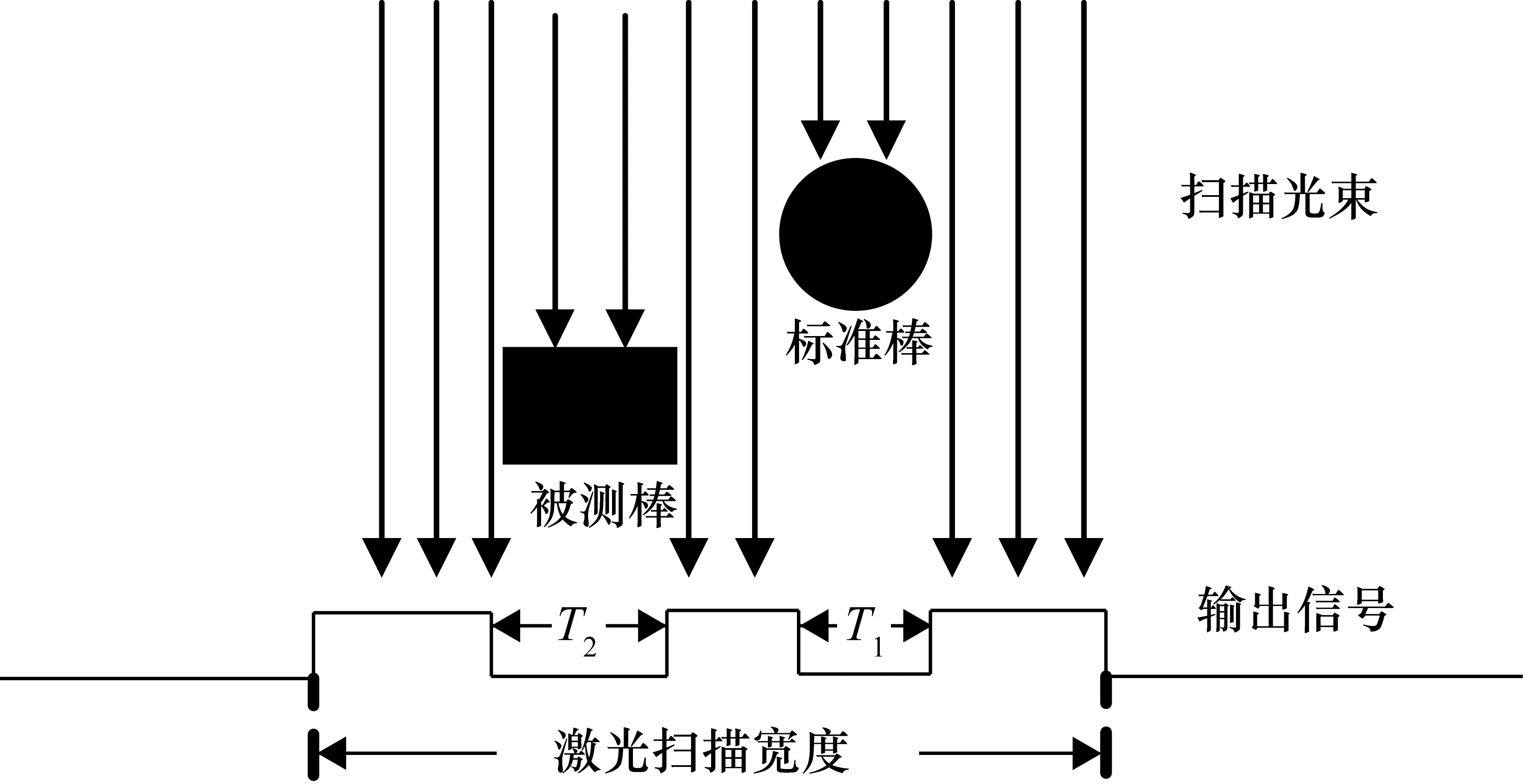

由式(3),当电机匀速转动后,得到稳定的平行光束扫描到待测工件表面,从而计算工件的尺寸[4]。电机转速波动越大,则测量尺寸误差越大,因此为了减少速度波动引起的测量误差,本文测径系统应用标准棒法原理对采集数据进行处理,将被测工件尺寸与标准尺寸进行对比计算,消除速度产生的误差。如图2所示:设电机扫描速度为U,扫描区域内被测工件的尺寸为L1,标准棒的尺寸为L2,被测棒遮挡产生的低电平脉冲宽度为T1,标准棒产生的低电平脉冲宽度为T2。

图2 标准棒法测径原理

由测径仪原理知

L1=U×T1

(4)

L2=U×T2

(5)

根据式(4)、式(5)得被测工件尺寸

(6)

从式(6)得出,应用标准棒法测量工件尺寸能消除电机转速造成的误差;使用单一激光器结合分束镜得到双光束的方法,可大大提高工件测量精度和稳定性。

2 系统硬件设计

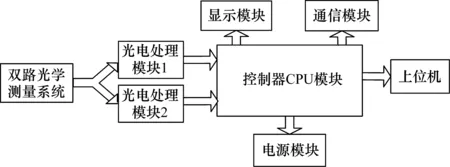

本文硬件设计由五大模块构成:双路光学测量模块、通信模块、数据显示模块、电源模块及控制器CPU处理模块,其中核心模块为控制器CPU,采用ARM+FPGA架构[4,7]。系统硬件模块示意图如图3所示。

图3 系统硬件模块示意图

2.1 双路光电信号处理模块

双路光电信号处理模块由电流转换电路、跟随滤波电路和二值化电路等组成。由于光电传感器采集的电流信号非常弱,因此必须对电信号进行放大,并转换成电压信号。由于LF353的低成本、高速率,因此本文采用LF353运算放大器。除此以外,通过对电压信号跟随滤波可以进一步减少噪声,提高了信噪比和抗干扰能力[4]。滤波后通过LM393比较器进行二值化比较处理,将模拟信号转换为数字信号,处理后的信号低电平嵌位到0 V,高电平嵌位到3.3 V,FPGA处理器对电平信号进行运算处理,其模块电路原理图如图4所示。

图4 双路光电信号处理电路

2.2 主控制器模块

主控制器模块电路采用ARM+FPGA的核心架构,FPAG负责采集待测工件形成的低电平脉冲时间,并将其发送到ARM处理器中,通过ARM进一步完成数据运行,最后将数据通过Modbus协议发送至上位机实时显示[4,8]。本文采用的ARM芯片为STM32,它具有性能高、功耗小等特性,与FPGA通过SPI高速通信,两者结合后大大增强了数据采集及运算能力[4],远远超过了单个处理器的处理速度。这种方法特别适用于生产过程中动态线材的尺寸监测。

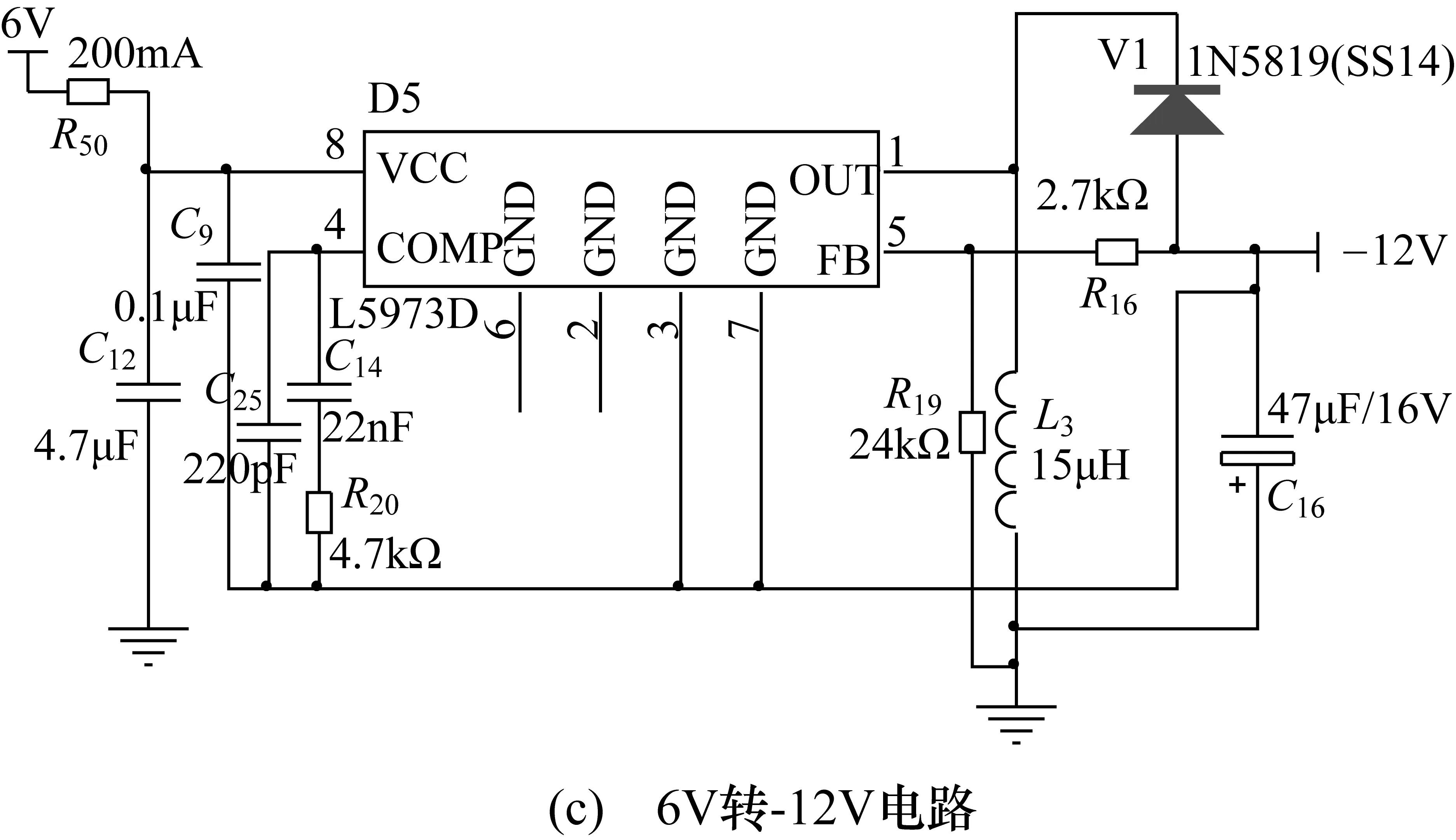

2.3 电源模块

由于系统电路处理模块众多,且各模块的电源要求不同,因此需要单独设计电源模块。其中控制器ARM和FPGA需要3.3 V电压,激光发射器电源为5 V,光电传感器电源为-12 V,而电机需要电压进行调速,因此采用3.3 V可调电压[4]。LF353放大器需要双电源供电,正电压采用输入供电电源,负电压由L5973D芯片转换后的-12 V。其中发射管电源采用SPX117将系统输入电源转化为5 V,其他电源都通过L5973D芯片转换成电路所需电源。电源模块电路图如图5所示。

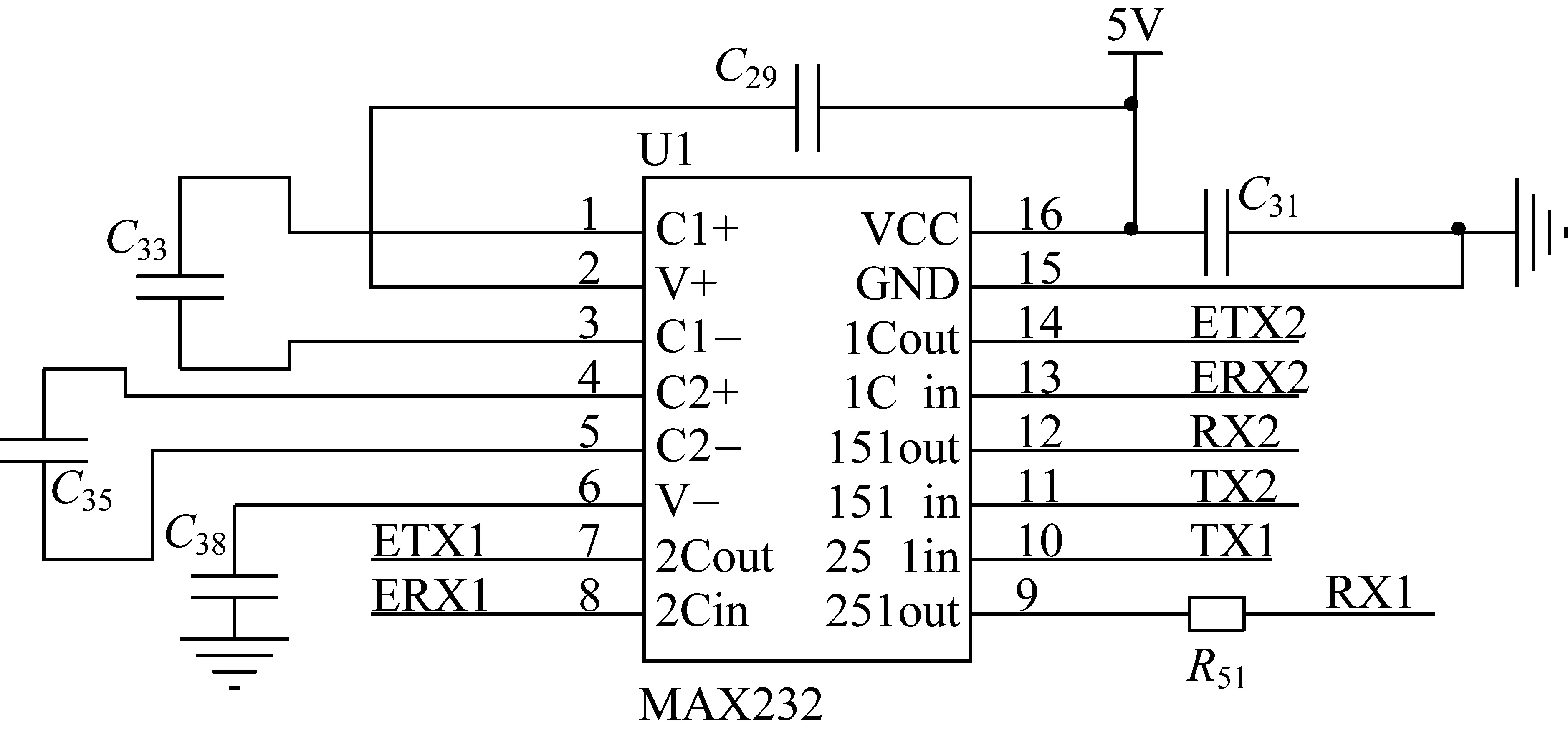

2.4 通信显示模块

系统采用Modbus通信协议,通过串口将工件尺寸发送到上位机,上位机对数据进行实时显示。除此之外,本机还具有数据校正功能,通过设置的校正系数得出精确稳定的数值,且电机的转速和各个镜面的扫描数据也可以通过上位机读取[4]。图6为通信模块电路图,由RS232器件及其外部电路组成,它具有两路通信接口:TX1和RX1与上位机通信,TX2和RX2与外部设备通信。

图5 电源管理模块电路

图6 RS232通信模块电路图

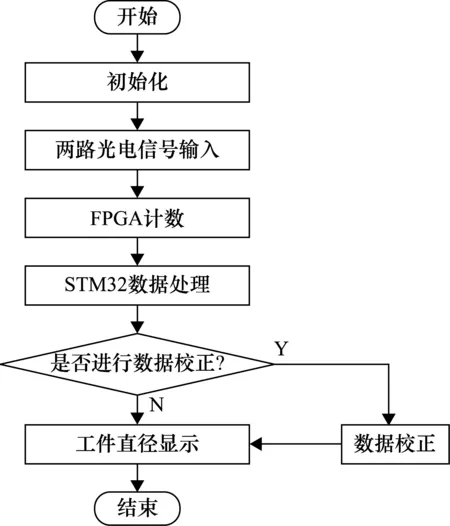

3 系统软件设计

系统软件设计主要由FPGA数据采集,STM32数据处理和数据传输组成。FPGA晶振频率为50 MHz,它能高速采集两路光电信号的低电平脉冲时间,通过SPI协议将数据传输给STM32处理,STM32既要完成数据处理,还要将数据发送至上位机显示[4]。上位机接受控制板的尺寸数据后实时显示,若总体数据偏差太大,则通过调整校正系数对结果进行修正,保证数据的精度和稳定性[4]。流程图如图7所示。

其中,数据处理作为主程序中最重要的部分,它直接关系到测量尺寸的精确度和稳定性。本文运用累加求和取平均值的平滑滤波处理算法,连续采集10组工件数据后删除其中最大值和最小值,累加100组数据后对所有数据求和取平均值[4]。通过这种算法可以减少随机误差,确保数据稳定。此外,根据生产现场动态监测扁平线缆的要求,测试软件增加了对连续出料的扁平线测试位置偏斜的警示。其原理为:一般扁平线在生产过程中,通过挤压拉伸变成所需的长、宽尺寸,

图7 主程序流程图

而在挤压过程中,多数情况下长、宽尺寸的变化是无关联的;但如果某个时候,测试仪监测到的长宽变化完全按比例增减,则可以判定为漆包线测试的投影有偏斜,从而触发报警,交由人工来处理。

4 实验结果与分析

实验中利用双路扫描式激光测径系统,对标准方形样棒进行双向检测,以检测数据稳定性和重复性。光路系统平台和电路控制板分别如图8和图9所示。

图8 光路系统平台

图9 电路控制板实物图

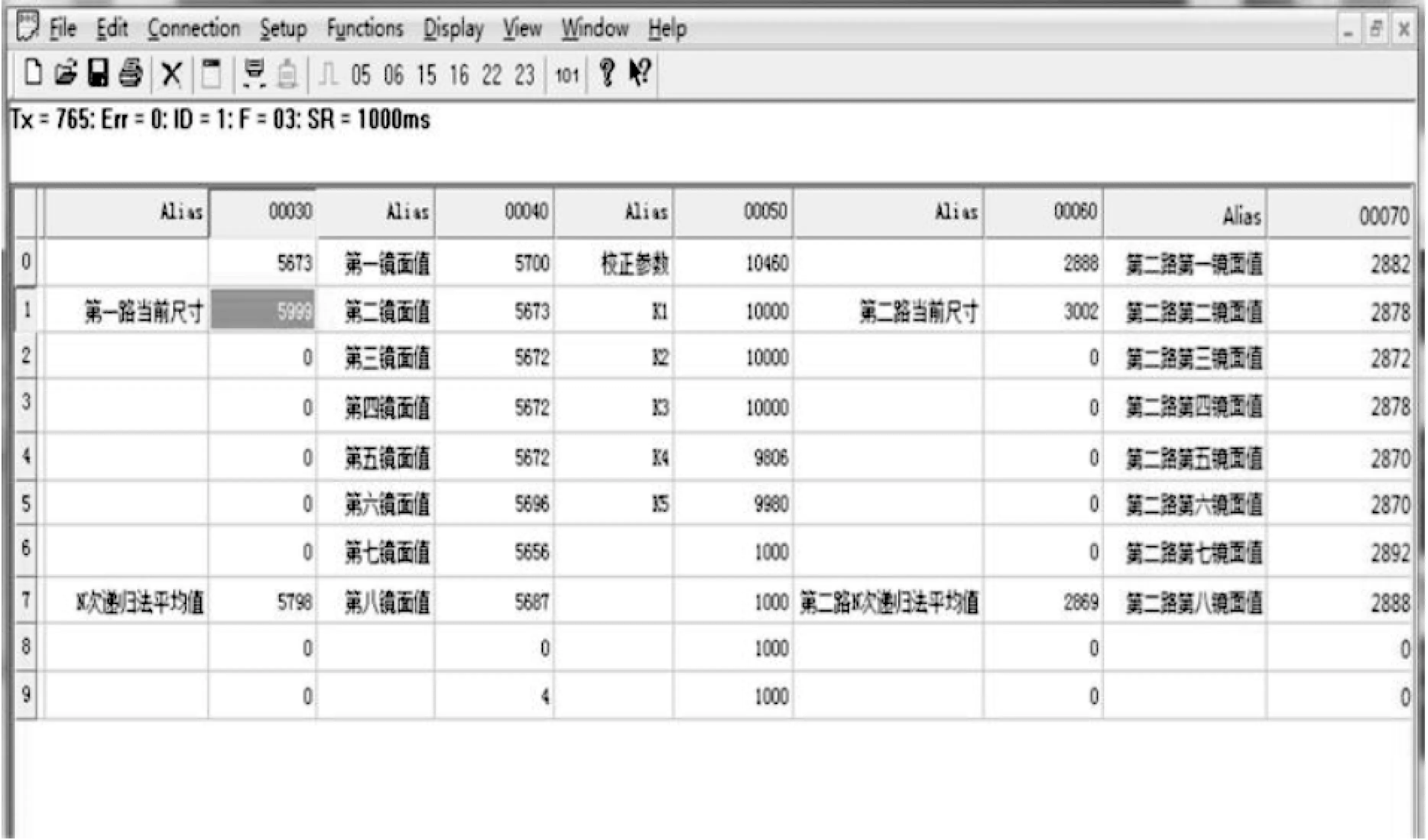

通过Modbus协议将工件尺寸发送到上位机,上位机实时显示数据,并进行修正。图10为Modbus的显示界面。

图10 Modbus的数据显示

本文采用尺寸为3 mm×6 mm、2 mm×7 mm和2 mm×9 mm的方形样棒进行试验,通过对样棒在同一位置放置8次的方法观察数据的微弱变化来验证测径系统的重复性,测量数据如表1所示,Dx为水平方向测量的数据,Dy为垂直方向测量的数据。通过试验数据得出重复性最大误差为5 μm,最大相对误差为0.5%,满足设计要求。

表1 方形棒重复性试验

针对稳定性试验,按照JJF1250-2010《激光测径仪校准规范》标准规定,3 min观测一次样棒数据,连续测量2 h[4]。由于数据庞大,因此采用2 mm×8 mm方形标准棒进行测试。结果如图11所示。

通过重复性和稳定性实验数据得出,双路测径系统整体性能良好,数据误差小,系统重复性和稳定性能够满足应用要求。

5 结束语

本文针对扁平形漆包线的生产检测需求,研制了一款基于ARM+FPGA的双路扫描式激光测径系统,实现了工件线径的宽度和厚度的双向检测,测量精度高、稳定性好。实验结果表明,该双路激光测径系统测量范围为1~15 mm,精度为0.001 mm,示值误差最大不超过±0.005 mm,具有上位机显示和校正功能,对工件线径检测有广泛应用前景。

图11 2 mm×8 mm方形样棒测试