基于固体电蓄热系统的换热特性研究

梁 爽,刘轶菡

(1.中国医科大学附属第一医院,辽宁沈阳110000;2.沈阳理工大学,辽宁沈阳110000)

近年来,由于雾霾频发,各大城市及地方政府推广“煤改电”采暖改造,固体电蓄热装置就是“煤改电”政策下的清洁供热产物。固体电蓄热在夜间低谷电时,通过电加热将热量储存在固体介质中,白天热量以风的形式将固体中储存的热量传递出来,再进行风水换热,完成末端供暖。固体蓄热系统完成清洁供暖的关键环节就是其能量的传递过程,即热风和水的换热,而完成该换热过程的装置就是翅片管换热器。在固体电蓄热发展的近些年里,人们对固体电蓄热换热过程有了一定的研究,但对翅片管换热器的设计及选型计算还没有一定的标准进行参考。本文针对固体电蓄热系统,对其翅片管换热器的换热特性进行研究,分析翅片管换热器的结构参数对固体电蓄热系统的换热特性的影响。

1 基于1MW电蓄热系统能量计算分析

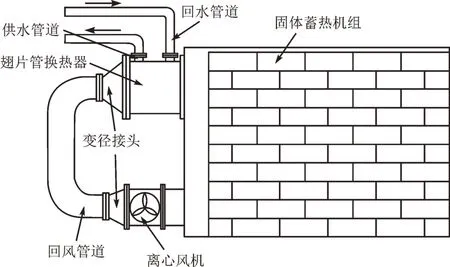

固体电蓄热系统主要包括:固体蓄热机组、翅片管换热器、供回水水管、回风通道、离心风机以及电控柜等。系统原理图如图1所示。

图1 固体电蓄热系统

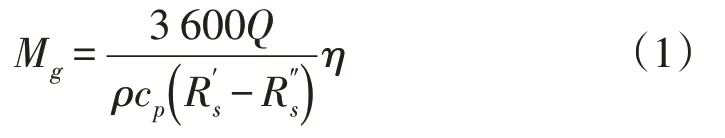

本文基于1 MW 固体蓄热机组进行换热性能研究,设计蓄热时长8 小时(晚间谷电),供热时长16 小时,则每小时供热量为500 kW。供暖用供水水温60 ℃、回水水温40 ℃,1 MW机组的供回水流量式:

式中:Q为电蓄热机组热功率,kW;ρ为平均水温(50 ℃)下水的密度;cp为水(50 ℃)的比热容;为出水温度;为回水温度,℃;η为机组热效率(0.85)。

固体蓄热机组的温度利用范围为150~700 ℃,固体机组中存储的热量以热风的形式传递,考虑到风机温度要求,通过风机循环后的回风温度一般设定在120 ℃以下,本文设定回风温度90 ℃,固体蓄热机组在白天供暖的过程中,出风温度呈下降趋势,当水端温度要求一定的情况下,随着出风温度的降低,热风流量会随之加大。基于1 MW 机组的出风温度及需要热风流量的关系曲线如图2所示。

图2 热风出风温度与流量关系

从图2 可以看出,热风温度从700 ℃降到300 ℃时,热风流量变化比较平缓,流量由4 450 m3/h 增加到9 424 m3/h;当风温低于300 ℃时,随着温度降低,所需的热风流量将大幅度提高,当出风温度降低到200 ℃时,热风流量将达到1.63万m3/h,150 ℃时,热风流量将达到2.82万m3/h。从风机效率及换热效率角度考虑,热风最低出风温度应控制在280 ℃左右。

2 换热系统参数设计

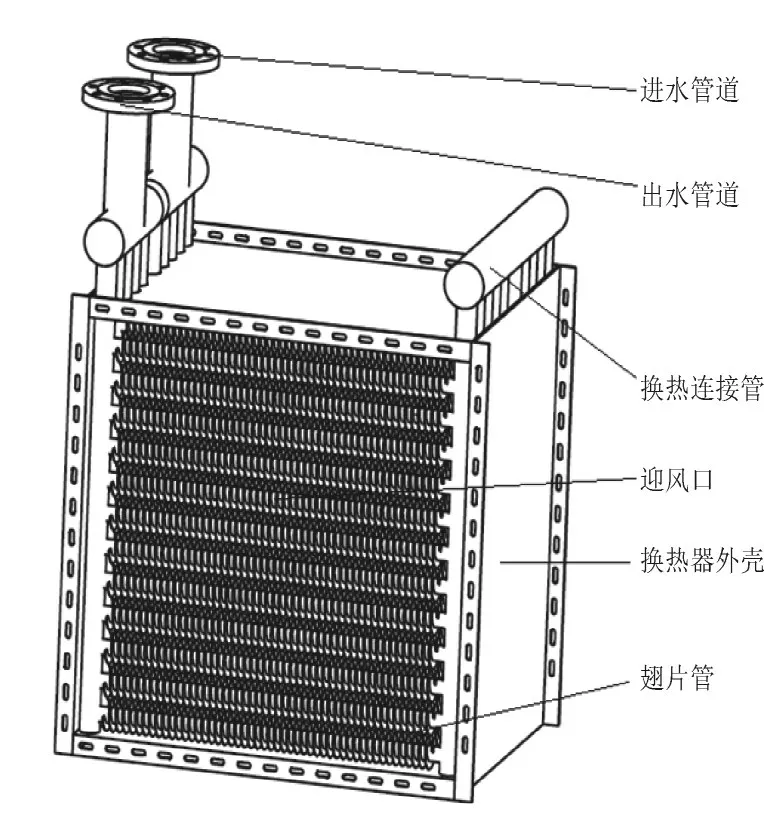

换热系统主要包括翅片管换热器、风道、变频风机等,在进行1 MW机组的换热器设计时,首先介绍一下翅片管换热器结构及基本参数,目前应用于蓄热装置的翅片管换热器生产没有一定的标准进行参考。

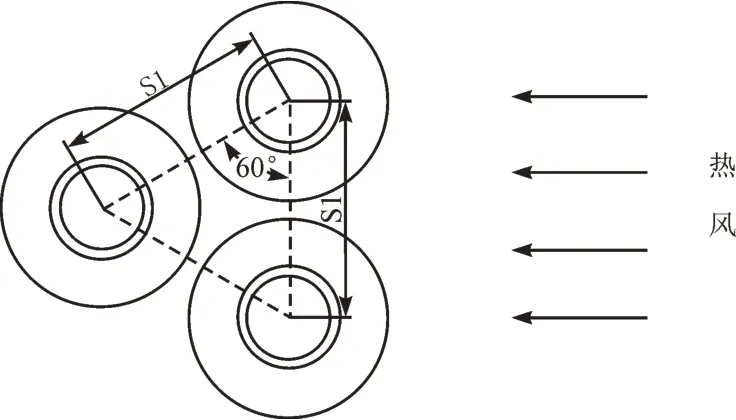

本文研究的是正三角排列的翅片管换热器,因其特有的排列方式,其换热效率比较高,但是对进风的洁净度也有较高要求。正三角排列的换热器结构如图3所示。

图3 正三角排列结构

在对翅片管换热器进行设计时,首先要进行参数设计。带有换热器的热能计算基本公式为

式中:K为传热系数,W(/m2·K);A为传热面积,m2;ΔT为对数平均温差。

在工程实际中,通常都是以式(2)为基础进行优化计算,通过选定翅片管结构来确定翅片管换热器各项参数。

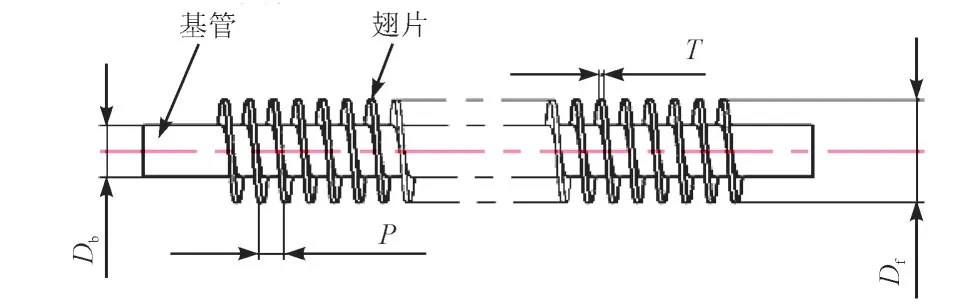

图4 翅片管参数包括:基管直径Db,翅片节距P,翅片厚度T,翅片外径Df及基管厚度。

图4 翅片管结构参数

本文选用1 MW 机组,设计出、回风温度700 ℃、90 ℃,热风流量4 450 m3/h;出、回水温度60、40 ℃,流量19 m3/h,以及翅片管换热器结构参数(见表1),进行换热分析。

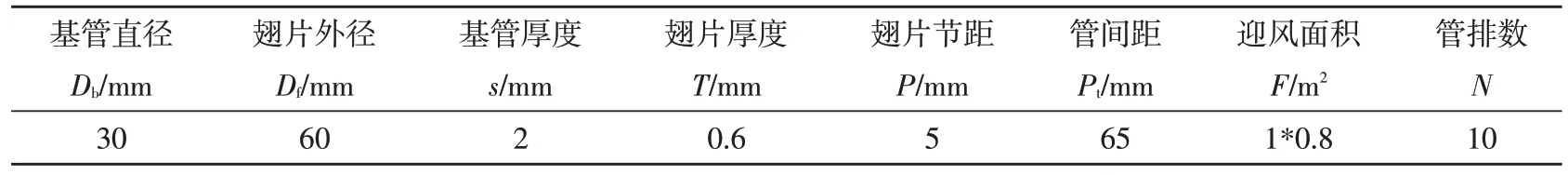

表1 翅片管换热器结构参数

3 基于1MW机组换热分析

3.1 对换热器整体性能分析

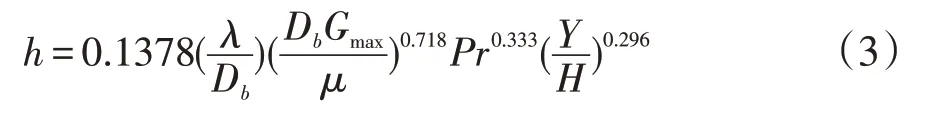

经实验数据整合,当 (Df/Db)=1.7-2.4 ,Db=12~41 mm 时,翅片管换热器的换热系数h设计计算公式如下:

式中:Gmax为流体在最窄截面处的质量流速,kg/m2s;λ为流体的导热系数,W/(m∙K);μ为流体的黏度系数,kg/(m∙s);Y为翅片间隙,m;Pr为流体的普朗特性,H为翅片管翅片高度,m。

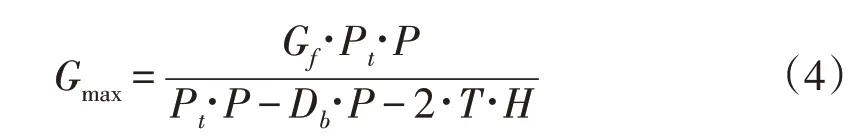

式(3)中Gmax所指的最窄截面是相邻两翅片管间缝隙的截面,而最窄截面质量流速Gmax的计算公式如下:

式中:Gf为空气质量流速,kg(m2∙s);P为翅片节距,m;Pt为翅片管管间节距,m;T为翅片厚度,m;

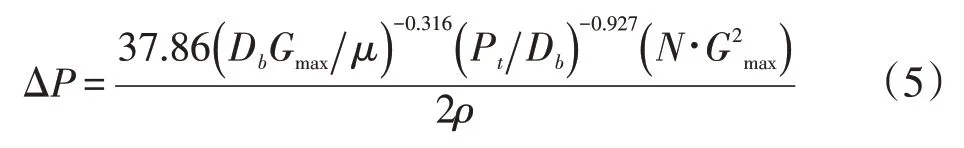

压力降的计算公式:

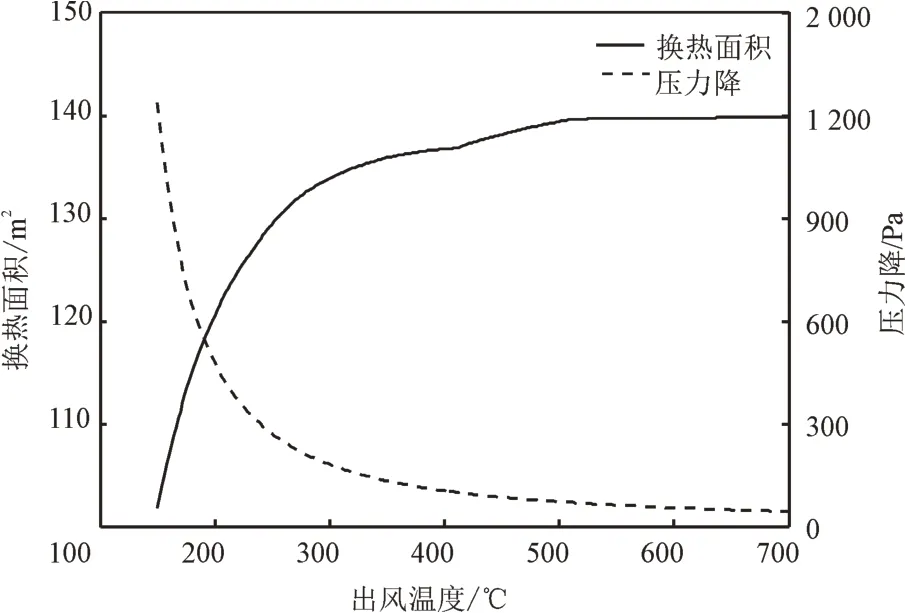

整合式(2)~式(5),并经相关系数修正后,结合空气在150~700 ℃的物理参数,得到出风温度和翅片管换热器换热面积、压力损失的关系曲线如图5所示。

图5 出风温度和换热面积及压力损失关系曲线

从图5 可以看出,所需的翅片管换热器换热面积随着出风温度的降低而减小。但实际由于换热器结构的确定,换热面积不能随着出风温度的变化而改变,因此在进行换热面积计算时,应该以最高出风温度为参数进行计算,这样才能保证换热系统能换热充分,有较高的换热效率。通过图2 可知,由于出风温度下降,所需热风流量增加,在迎风面积一定的情况下,热风流速增加,因此在换热器内压力损失也增加。从图5 曲线再一次得出出风温度低于300 ℃时,热风压力急剧升高,从换热器结构强度以及翅片管换热器的工作寿命等方面考虑,热风最低出风温度应控制在250~300 ℃。

3.2 翅片管换热器结构设计及参数化分析

图6 是以出风温度700 ℃以及根据表1 的翅片管参数设计出来的翅片管换热器。经计算1 MW 机组以表1参数计算所需换热面积147 m2,由于翅片管换热器结构要求,经翅化比10.12计算得实际换热器面积151 m2。该换热器迎风面管排数N=12,管列数12,进、出水管道直径60 mm。

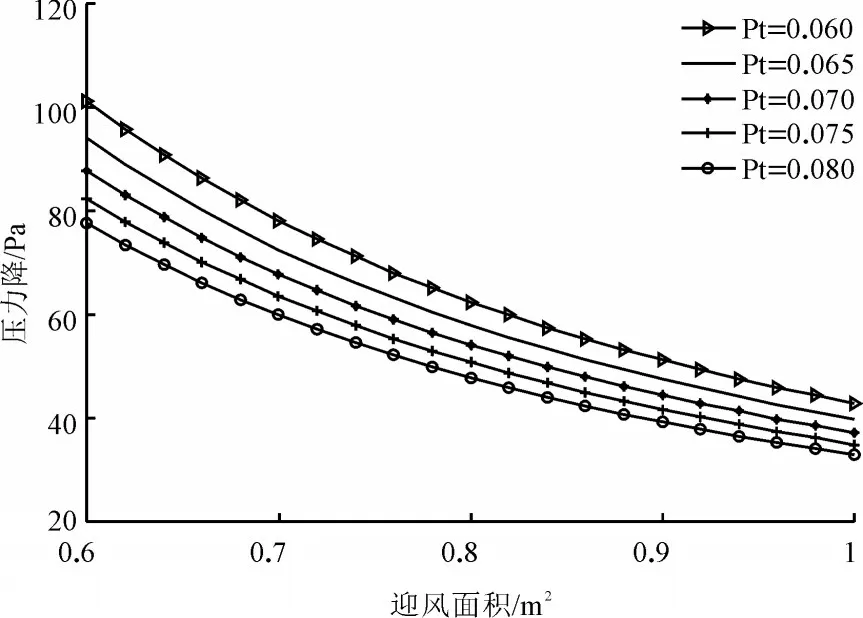

在换热器面积确定以后,通过改变翅片管结构参数进行换热性能的分析,首先以迎风面积为变量查看不同管间距的条件下压力损失的情况如图7 所示。可以看出,迎风面积越大压力损失越小,而管间距对压力损失的影响也是不可忽略的,管间距由0.06 m 增加到0.08 m 时,压力损失平均下降23.4%。当以管间距参数由0.06 m 增加到0.08 m 计算得到的换热面积增加17.9%。

图6 换热面积151 m2翅片管换热器

图7 迎风面积和压力损失关系曲线

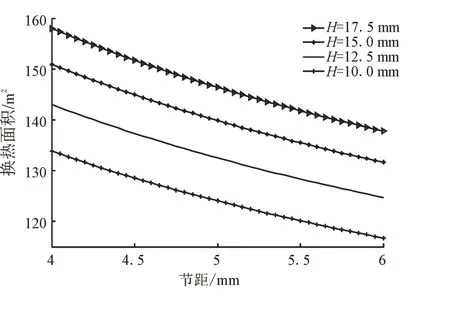

图8以翅片高度H为改变参数,分析翅片节距P在4~6 mm时对换热面积的影响。当翅片高度由10 mm增加到17.5 mm 时,换热器面积将增加15.2%,但由于翅片高度增加,换热器的翅化比将由6.4 升高到12.2,所需的换热器体积将减小38%。

在相同翅片管参数(H=12.5 mm)下,翅片节距由4 mm 调整到6 mm 则所需的换热面积将减小,但由于翅片节距增加,换热器的翅化比将降低,所需的换热器体积增加。

4 结 论

本文进行了1 MW 固体电蓄热系统的能量计算以及翅片管换热器设计,并对其换热系统完成换热性能分析,得到以下结论:

(1)经分析,在其他条件保持不变的条件下,增加翅片管换热器迎风面积或管间距,可以降低换热器的压力损失,但会加大换热器换热面积。当管间距由60 mm增加到80 mm时,压力损失下降23.4%,换热面积将增加17.9%。

图8 不同翅片高度下节距对换热面积的影响

(2)增加翅片高度或减小翅片节距虽然使换热面积增加,但由于提高了翅化比,因此气换热器体积将减小。当翅片高度由10 mm 增加到17.5 mm 时,换热器面积将增加15.2%,所需的换热器体积将减小38%。

(3)经换热系统整体分析得到,为保证换热效率以及换热充分性,最低出风温度应控制在250~300 ℃,在进行换热器换热面积计算时,应以固体电蓄热机组中最高出风温度为基准进行计算;同时出风温度也直接决定系统的压力损失,随着出风温度降低,系统的压力损失将增加。