黄登水电站大坝碾压混凝土温度控制与管理

穆晓东,郭万里,王 建

(中国水利水电建设工程咨询西北有限公司黄登监理中心,云南 兰坪 671406)

1 工程概况

黄登水电工程位于云南省怒江州兰坪县境内,为碾压混凝土重力坝,最大坝高203 m,坝址距营盘镇约12 km,该地区属低纬山地季风气候,夏季炎热冬季较冷,其显著特点是干、湿二季分明。一般每年5月~10月为雨季,11月~翌年4月为干季。坝址区多年平均气温17.7 ℃,极端最高气温39.4 ℃,极端最低气温-3.4 ℃,昼夜温差大。

黄登水电站于2010年1月27日开工,2013年11月截流,2015年5月22日开始首仓碾压混凝土施工,2018年4月11日大坝全线封顶,累计完成碾压混凝土250.89万m3,完成常态混凝土60.42万m3。黄登水电站大坝碾压混凝土年平均施工强度较大,2015年底浇筑至1 468 m高程,完成碾压混凝土56万m3;2016年底浇筑至1 544 m高程,完成碾压混凝土136万m3;2017年底浇筑至1 610 m高程,完成碾压混凝土55万m3,大坝混凝土施工历时37个月。黄登水电站碾压混凝采用通仓浇筑方式,河床基础部位最大浇筑块长165 m,全年划分为4个浇筑时段:高温(6月、7月、8月),次高温(9月、5月、4月),次低温(10月、11月、3月),低温(12月、1月、2月)。高温期施工工期达18个月,且高温期月平均施工强度为20万m3。

2 碾压混凝土温度控制标准

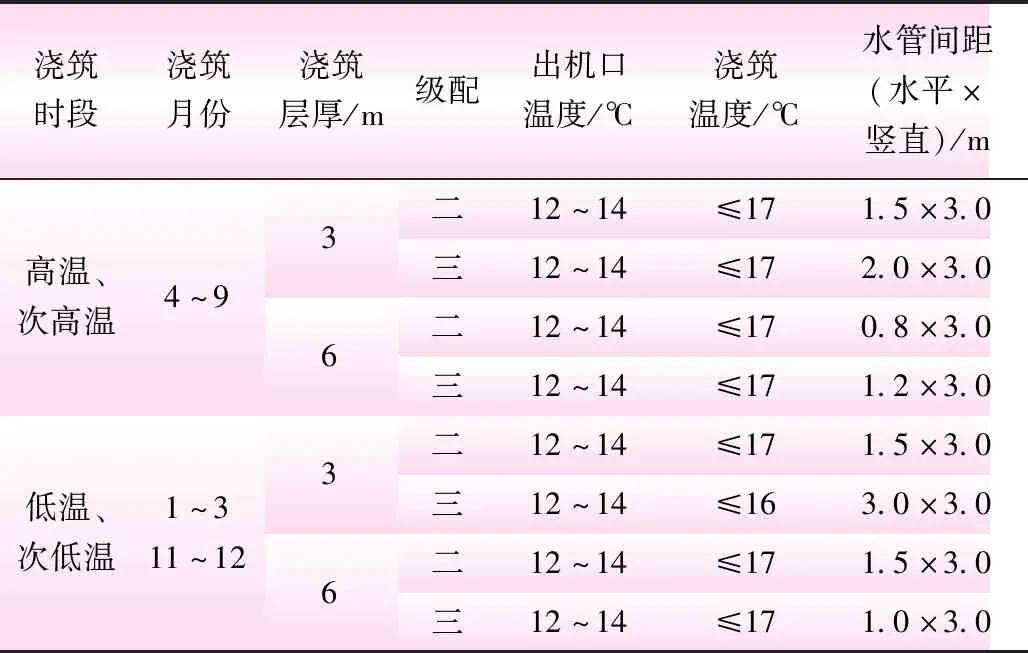

黄登水电站碾压混凝土温度控制过程中,根据《大坝混凝土原材料及温度控制施工技术要求》(第 B 版)[?]按照不同浇筑时段,严格执行技术要求对碾压混凝土出机口温度、浇筑温度、内部温度及冷却水管铺设进行控制,具体要求见表1~2。

表1 碾压混凝土主要温控措施

表2 坝体混凝土容许最高温度 ℃

3 混凝土出机口温度控制

混凝土出机温度是大坝温度控制的首要环节,其主要影响因素是原材料的温度控制,砂石骨料通过开采、运输、加工筛分、储备后其温度可达到35 ℃以上;水泥的温度在高温期可达到28 ℃以上,粉煤灰的温度可达到26 ℃;黄登坝址区4月中旬至9月下旬最高气温为38 ℃,而骨料自然温度在35 ℃左右,江水温度在17~19 ℃,碾压混凝土出机口温度要求不超过12 ℃。

3.1 骨料温度的控制

拌和系统一次风冷料仓共设6个仓,设计总容量为1 638 m3,系统预冷混凝土生产能力为480 m3/h。一次风冷料仓为钢结构“一”字排开布置,每组风冷料仓分设3个小仓,分别装大中小石骨料,冷风由冷却区底部送入,逆骨料流向穿过该区骨料层吸热升温后,由冷却区上部出来进入空气冷却器进行冷却,冷却后的冷风由离心鼓风机压入风冷料仓进行下次冷却循环,骨料在冷风不断循环冷却下降到所需终温进入贮料区。骨料在料仓内自上而下流动,冷风在料仓内自下而上流动,与骨料进行逆流式热交换,骨料冷却为连续风冷,冷风为闭路循环,冷却区料位应不低于风冷区,以防冷风短路而影响骨料冷却效果。

拌和系统二次风冷料仓位于拌和楼顶部,每座楼共计6个仓,设计总容积为955 m3,每组风冷料仓分设6个小仓,其中砂仓2个,大中小石各1个,剩余1个骨料仓根据生产情况实时进行调控。黄登水电站设置甸尾、梅冲河两座拌合系统,梅冲河拌合系统主要生产零星项目常态二级配混凝土兼顾大坝碾压Ⅱ级配混凝土生产,甸尾拌合系统主要生产大坝Ⅲ级碾压混凝土,因此甸尾调节料仓主要装大石,梅冲河调节料仓装中石。二冷风机相应地布置在风冷料仓外侧,其中小石仓对应配备GKL(LFL)-1400冷风机、中石仓配备GKL(LFL)-1000冷风机、大石仓配备GKL(LFL)-1000型冷风机。每个料仓自上而下分为进料区、冷却区、贮料区。在冷却区内设有配风、导料装置,使冷风在冷却区向上均匀扩散,冷透了的骨料在贮料区的下部排放。空气冷却器、离心鼓风机与各分料仓一对一配置,组成各自独立的冷风循环系统。实践证明,当混凝土浇筑过程中,使料仓始终保持在满仓状态中,可使骨料的温度降低3 ℃左右。

由于黄登水电站所处地区昼夜温差大,白天阳光直射的地表温度可达到40 ℃左右,骨料仓占地面积大,是露天成品料仓,当骨料在料仓中堆放时,受阳光照射及气温影响,料仓中表层骨料的温度甚至可达到45 ℃以上。为了减少阳光的爆晒,通过加高骨料仓高度增加堆料厚度,并在输料皮带上布置了洒水装置,洒水的目的仅在于降低骨料表面温度(水量极小),实践证明该方法可使骨料表面温度降低8~10 ℃。为了防止骨料在运输过程中受气温影响,凡是运输成品骨料的皮带机上均搭设了防晒保温棚,棚内布有管路,夏季喷水降温。

3.2 胶凝材料温度控制

胶凝材料主要指水泥和粉煤灰。拌和系统水泥和粉煤灰均采用1 800 t级的罐露天储备,罐内水泥的温度在高温期可达32 ℃,粉煤灰的温度可达28 ℃,当罐体在阳光爆晒时,其表面温度均可上升到45 ℃左右。为了降低水泥和粉煤灰的温度,首先在每个储罐外围搭设了遮阳棚,防止阳光直射罐体,其次在每个储罐的下部锥体部分上,用Ф38 mm的硬质塑料管紧密缠绕且外用保温被将硬质塑料管料管包裹严密,然后在管内通人工制冷循环水,以达到降温目的。

3.3 拌和用水温度控制

黄登工地混凝土拌和用水采用澜沧江江水,江水通过场内供水系统净化后进入主供水系统供应至各施工部位。高温季节其温度在17~19 ℃,低温期在9~16 ℃,混凝土的出机温度在高温期要求小于12 ℃。由于掺与拌和的混凝土其他材料温度较高,必须在不同时期对水温按不同要求进行控制。水温的控制,在拌合厂设置准备了两个系统,即制氟利昂冷水系统和氨制冷盘管辅助制冷系统,通过这两套系统在高温期可以将原冷水机组出水温度7~10 ℃降低至2~4 ℃,保证了出机冷水温度满足要求。

4 混凝土运输、入仓及浇筑温度控制

黄登大坝碾压混凝土采用平层法浇筑,最大仓面面积在8 000 m2左右,因此对仓面分区规划、拌和系统能力、仓面施工组织均提出了很高的要求。根据大坝混凝土施工情况,碾压混凝土坯层覆盖时间一般需要4~6 h,混凝土经过运输、卸料、平仓、碾压等环节,温度回升较快,在高温期施工如何控制混凝土这一时段内混凝土的温度回升,是高温期碾压混凝土温度控制的关键。

4.1 混凝土运输过程温度控制

黄登大坝碾压混凝土入仓方式有4种:自卸汽车直接运输入仓、自卸汽车运输长满管溜槽入仓、胶带机输送至满管入仓、自卸车运输缆机吊罐入仓。大坝碾压混凝土施工中,以最大浇筑面积8 000 m2为控制原则进行分区,并结合混凝土入仓强度、拌合系统生产能力、运输能力、高低温层间间隔时间,制定了混凝土上坝规划。对大坝1 435~1 475 m高程利用自卸汽车供料入仓,最大分区浇筑面积6 872 m2,平均入仓强度450 m3/h;利用右岸至基坑道路对大坝1 440~1 476 m高程采用自卸汽车供料入仓,最大分区仓面面积5 600 m2,平均入仓强度410 m3/h;利用左岸1 500 m高程道路布置2条25 m满管对大坝1 475~1 500 m高程供料入仓,最大分区仓面面积6 200 m2;平均入仓强度440 m3/h;利用左岸与甸尾拌合系统连接的1 560 m高程皮带供料线加左岸坝顶2条124 m长满管对大坝1 500~1 560 m高程进行供料,最大分区浇筑面积约为7 200 m2,平均入仓强度490 m3/h,2条满管平均小时340 m3/h,皮带机平均入仓强度150 m3/h;在左岸坝顶布置2条64 m满管对大坝1 560~1 612 m高程进行供料,最大分区浇筑面积6 900 m2,平均入仓强度435 m3/h。

上述入仓方式均不能一次卸料到位,还需在仓号内配备自卸车进行倒运,因此混凝土自出机到平仓,至少有3次卸料过程,需10~20 min的运输时间。为了控制混凝土在此时段的温度回升,主要采用了在自卸车和长满管上设置遮阳棚及隔热材料的方法,高温期以便减少太阳直射造成混凝土温度回升,防止运输过程中因蒸发量大而造成混凝土失水发白,从而造成VC值增大。在运输过程中,严格控制其运输时间,禁止混凝土料出机后在运输途中滞留,协调整个施工过程中每一个环节,当某一环节不能连续运作时,必须及时通知拌合楼停止拌制混凝土,以免造成出机混凝土不能及时入仓、及时平仓碾压。通过黄登工程的施工,在高温期碾压混凝土自出机至完成碾压不宜超过2 h,自出机至入仓不宜超过30 min。

4.2 混凝土入仓温度控制

设计对碾压混凝土入仓温度未提具体要求,碾压混凝土出机口温度满足要求后,但由于运输过程中各种因素导致混凝土温度回升,入仓后的浇筑温度超标难以处理,为此通过现场试验确定不同气温条件的入仓温度,确定入仓温度不超过对应浇筑温度-2 ℃。为确保入仓温度实时受控,在入仓前做好混凝土入仓规划,并加强施工过程管理,减少混凝土转运次数、缩短运输时间、根据现场实际需要进行混凝土要料生产,避免混凝土运输车辆在受料斗前长时间等候。

4.3 混凝土浇筑温度控制

碾压混凝土在仓号内施工主要有:卸料、平仓、碾压、检测压实度四大工序,无论在高温季节还是低温季节施工,施工过程中前3项是影响温度回升的主要因素,因此卸料、平仓、碾压之间的紧密衔接最为关键。首先卸料必须严格按条带宽度(4~5 m)整齐有序进行,卸料后必须及时平仓、及时碾压、及时覆盖。尤其在平仓后得不到及时碾压时亦要及时覆盖仓面,黄登大坝碾压混凝土层间间隔时间在高温季节(6月~8月),上一层混凝土覆盖的时间间隔不宜大于5 h;施工过程中,混凝土热升层监控采用卫星定位、实时动态差分、无线数据传输、平仓机平仓作业识别方法等,对平仓机械、碾压机械施工过程实时控制反馈,对碾压混凝土热升层时间进行实时控制,计算机系统自动监测混凝土摊铺、碾压过程的历时,继而判定该层混凝土是否在规定热升层时间内作业完毕,对于接近规定热升层时间的部位,及时向现场管理人员发出提示,从而达到实时控制层间覆盖时间的目的。

黄登大坝位于河谷地带,夏季气温较高,蒸发量较大,因此在高温期施工碾压混凝土时,混凝土中水分蒸发及快,VC值的损失将随时间的延长而增大,根据现场测试当混凝土不被覆盖时,VC值在90 min内与被覆盖的相差5~7 s,基本丧失了可碾性。而在仓号中,最直观的表现为仓面混凝土出现发白,这一过程仅在平仓后10 min左右出现。因此黄登工程根据不同时期,采用了不同的补水措施。即,首先要保证混凝土的出机VC值在3~5 s内;其次在高温期除了用土工布进行覆盖外,还采取了喷雾机喷雾措施,且效果十分明显,当气温高达34~38 ℃时,每5~8 min喷雾一次或根据气温变化情况不间断开启,从外观上看混凝土表面能始终保持湿润,从仓内气温看,气温保持在19~23 ℃之间,湿度在80%以上。总结黄登水电站施工经验,喷雾机喷嘴30 cm范围内水雾过于饱和,水雾凝结后形成“雨滴”落入仓内,影响混凝土质量,雾炮风机下部应加装接水簸箕,将凝结水排出仓外。

5 混凝土内部最高温度控制

5.1 大坝冷却机组布置

黄登大坝碾压混凝土大坝冷却水厂冷却对象相对集中但高程分布跨度大,不宜集中布设冷却水厂,结合以往工程施工经验,采用集装箱移动式冷水站方式分期进行。

(1)初期冷却水厂。主要在坝后左岸1 530 m高程平台上布置1台W-YDLSF1000移动式冷水站,向大坝左岸进水口1 557 m高程以下混凝土提供10 ℃冷水;在坝后左岸1 460 m高程马道及坝后右岸1 462 m马道上共布置3台W-YDLSF1000移动式冷水站,向大坝左右岸1 481 m高程以下混凝土提供10℃冷水。使用时段为2015年3月至 2016年2月。

(2)中期冷却水厂。在大坝坝后左岸1 501 m高程和右岸1 500 m高程平台上共布置3台W-YDLSF1000移动式冷水站,向大坝1 481~1 531 m高程混凝土提供10 ℃冷水。使用时段为2016年2月至8月。

(3)后期冷却水厂。大坝坝后左岸1 560.5 m高程和右岸1 560.5 m高程平台及右岸1 625 m高程的坝顶平台,向大坝1 531~1 625 m高程混凝土提供10 ℃冷水。使用时段为2016年9月至2018年2月。

5.2 混凝土通水冷却控制

大坝混凝土通水冷却目的一是控制混凝土内部温度不超过容许最高温度;二是控制混凝土内部温度一期冷却结束后温度回升不应过大;三是通过通水冷却实现大坝下闸蓄水时混凝土内部温度满足设计要求。

5.2.1冷却水管铺设

冷却水管铺设的技术要求有:

(1)冷却水管材料需满足设计提出的相关要求。施工过程中,采用“U”形卡(由Φ10 mm 圆钢制成)将塑料管固定在混凝土浇筑层面上,防止混凝土浇筑过程中偏移。

(2)坝体内部埋设的蛇形水管严格按照施工蓝图及审批的仓面设计间排距进行埋设。冷却水管的进口和出口均布置在坝体下游。在坝体下游面的各层栈桥和马道及坝后贴角上集中布置各组引管,对应连接进、回水管口,同时将每套管理 按“坝段-高程-冷却水管编号”等信息的标示牌挂设在坝后的每一套冷却水管管口处,以便于对冷却通水流量、水温等参数的现场控制管理。

(3)单根水管的长度不大于300 m,蛇形布置。当同一仓面布置多条水管时,各条水管长度应基本相当。同层各管圈必须同时通水冷却、同时结束,禁止出现不同步冷却的情况。二级配碾压混凝土单独引管,后期根据内部温度控制该部位通水流量。

(4)冷却水管铺设完成后,及时对已铺好的冷却水管进行通水检查,如发现渗漏和堵塞现象,应立即处理,在混凝土浇筑时应防止冷却水管移位或被破坏。

5.2.2一期通水冷却

一期通水冷却的目的是消减浇筑层初期水化热温升,控制混凝土最高温度不超过容许范围,并减少内外温差。对通水冷却的工艺标准、通水流量、通水时间等严格控制,主要采取了以下措施:

(1)一期冷却最晚通水开始时间不大于混凝土初凝后24 h,通水流量按1.5~2.0 m3/h,进口水温8~10 ℃,冷却通水24 h换向一次。

(2)为防止同仓号同高程同时间不同位置混凝土内部温度偏差,内部温度较高的部位应采取设计范围内大通水流量或延长通水时间的措施,但需满足设计提出 的降温速率要求。一般防渗区二级配碾压混凝土温度高于三级配碾压混凝土温度。

(3)一期通水冷却过程中,需严格按照规定的监测频次进行一期冷却的进水温度、出水温度、流量的监测及通水及时性检查,对不符合设计要求的 流量要求及时进行调整,保证流量满足设计要求,确保通水效果。一期通水冷却准备结束时,应进行全面的闷水测温,以确定冷却效果是否达到要求,若未达到要求应继续通水,直至达到要求。

(4)应加强一冷结束后混凝土内部温度监测,温度回升超过设计要求的范围时需采取补充通水,防止混凝土出现二次峰值和超过容许最高温度的情况。补充通水冷却的进水口水温、通水流量、降温速率等需满足设计提出的相关要求。也 可采取间歇通水措施,先通水3~5 d后闷温7 d,视闷温结果再决定以后通水时间。

5.2.3中期通水冷却

中期通水冷却的主要目的是削减混凝土内外温差,预防混凝土在冬季出现裂缝,每年10月初开始对当年4月~9月浇筑的坝体混凝土进行中期通水冷却,将混凝土内部温度降至20~22 ℃,中期通水冷却参考水温 15~18 ℃,通水流量不大于1.2 m3/h,每天最大降温速度不大于0.5 ℃。中期通水冷却准备结束时,应进行全面闷水测温,以确定冷却效果是否达到要求,若未达到要求应继续通水,直至达到要求为止。

6 结 语

黄登水电站自2015年4月30日~2018年4月11日共浇筑混凝土316仓,内部最高温度合格254仓,合格率为85.4%。混凝土出机口温度共检测7 674次,合格率为94.6%,浇筑温度检测8 346组,合格率为93.7%,大坝混凝土各环节温控管理工作均满足设计要求。黄登大坝的温控工作在历次质量监督检查及安全鉴定检查中也得到专家组高度好评,专家认为“各参建单位质量体系健全,管控制度完善,行为总体规范,工程质量管控体系运行有效,已完工程质量均处于受控状态”。通过不断实践总结,黄登大坝在温控工作中形成了一整套的混凝土拌制、入仓浇筑、一期、中期动态化的通水冷却施工工艺,为类似工程提供借鉴。