NbTi/Cu多芯复合超导线集束拉拔数值模拟

赵圣泽,刘 君 ,吴金平,张菁丽,郭荻子,罗媛媛,杨 帆,唐文亭

(1.西北有色金属研究院,陕西 西安 710016)(2.西安理工大学, 陕西 西安 710048)

0 引 言

NbTi合金具有高强度和良好的超导性能,且原材料及制造加工成本低,是目前全球实际应用最广泛和用量最大的超导材料,常以NbTi/Cu多芯复合超导线材形式广泛应用于粒子对撞机、核磁共振成像、磁悬浮、受控热核聚变等高技术领域[1-2]。在这些领域,对反映超导线材内部电流分布均匀性的电阻转变指数n值、临界电流密度和铜超比(基体Cu与NbTi芯丝面积比)等性能有很高的要求(如在磁场强度4 T条件下,n值应大于40)。目前,常用多道次集束拉拔法(bundling and drawing process)制备超导线材[3-5],而加工过程中易出现芯丝畸变,导致超导线性能恶化,甚至出现失超,使用稳定性和安全性下降。畸变还会引起芯丝应力集中,造成后续拉拔减径过程中出现断芯缺陷甚至整体线材断丝。因此,研究NbTi/Cu多芯复合超导线集束拉拔过程畸变机理,是获得高质量多芯复合超导线及提高成品率所迫切需要解决并富有挑战性的关键问题,也是本领域的前沿课题。

采用生产实验方法研究费时费力且成本昂贵,故以有限元法为基础的计算机辅助数值模拟方法迅速成长起来,国内外众多专家学者据此进行了大量的研究。Peng等[6]运用弹塑性有限元对制备Nb3Sn多芯复合超导线集束拉拔过程进行数值模拟,研究了组合体拉拔过程中应力-应变分布规律,并用韧性断裂准则预测了不同位置产生开裂的可能性。徐建伟等[7]运用DEFORM-3D软件模拟Nb3Sn多芯复合超导线的拉拔过程,研究了变形过程中复合超导线内各单芯亚组元的应力应变分布情况,以及拉拔速度对变形过程的影响,预测出了容易产生开裂的危险区域。但以上研究主要针对多芯复合线材集束拉拔变形的应力应变情况及缺陷预测,并未对芯丝畸变规律进行分析。

本研究拟采用有限元软件平台ABAQUS对NbTi/Cu多芯复合超导线集束拉拔过程进行数值模拟,以期获得拉拔道次、铜超比、拉拔速度等对芯丝畸变的影响规律,为优化工艺参数获得高质量超导线奠定基础。

1 有限元模型

1.1 超导线结构

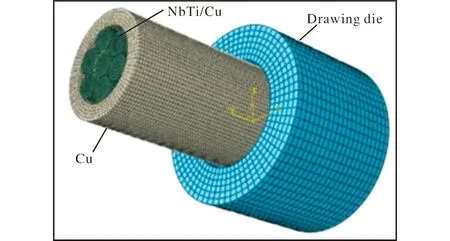

图1所示为根据实际组合方式建立的7芯NbTi/Cu复合超导线集束有限元模型。该超导线集束由7根NbTi/Cu复合单芯集合成束,并与外部Cu包套组装而成,初始外径为17 mm,NbTi/Cu复合单芯初始尺寸为4 mm。实际加工时,为了防止芯丝表面生成大量CuTi化合物降低超导性能,在各单芯间加入极薄Nb阻隔层。Nb阻隔层对拉拔过程变形影响有限,且为了兼顾模型的计算效率,本次有限元模型进行了简化处理。

图1 NbTi/Cu多芯复合超导线集束有限元模型Fig.1 Finite element model of NbTi/Cu multi-filamentary superconducting wires

在室温下进行的超导线集束拉拔过程服从 Mises准则。无氧铜的流动应力表达式[7]为:

T=(T0-Troom)(Tmelt-Troom)

1.2 有限元模型分析

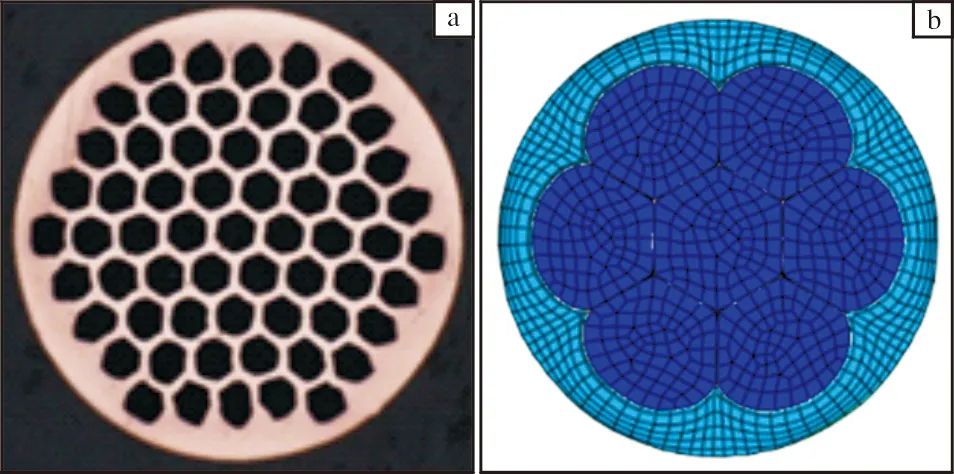

图2所示为NbTi/Cu多芯复合超导线集束拉拔7个道次后的截面形貌与有限元模拟的截面形貌。从图2可以看出,NbTi/Cu多芯复合超导线集束拉拔成形过程中,畸变主要集中于外层芯丝,包括芯径畸变(内外芯丝芯径大小分布不均匀)以及形状畸变(外层芯丝截面形状不规则)2种形式,其畸变程度直接决定着超导线的质量。

图2 不同方式获得的NbTi/Cu多芯复合超导线变形截面形貌Fig.2 Deformation section morphologies of NbTi/Cu multi-filamentary superconducting wires obtained in different ways: (a)actual machining process;(b)numerical simulation

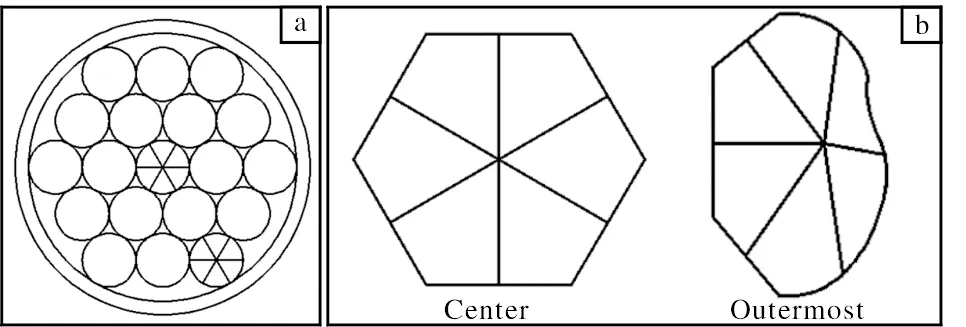

为了对芯丝畸变规律进行量化分析,引入相对于中心芯丝的芯径畸变因子ξ、形状畸变因子η。如图3所示,在初始坯料中标定各芯丝截面中心结点及6个接触位置边界结点,获取集束拉拔变形后各芯丝边界结点与中心结点的长度值。

图3 芯丝畸变取值结点位置示意图Fig.3 Diagram of node position for core wire distortion:(a)initial section;(b)cross section after deformation

中心芯丝边界结点与中心结点间长度值:

A=[l1,l2,l3,l4,l5,l6]

外层芯丝边界结点与中心结点间长度值:

定义芯径畸变因子ξ:

定义形状畸变因子η:

2 结果与分析

2.1 集束拉拔变形过程分析

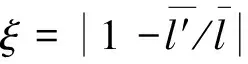

图4为超导线集束第1道次拉拔过程中的等效应变分布图。从图4可以看出,在第1道次各时刻芯丝与铜套间、各芯丝间均有空隙存在,随着拉拔进行,各部分等效应变逐渐增大。铜套与模具接触点先变形,且优先填充空隙,芯丝等效应变量由外向内递减,中心芯丝的变形很小。

图5为超导线集束第4道次拉拔过程中的等效应变分布图。从图5可以看出,芯丝与铜套间的空隙及各芯丝间的空隙消失,等效应变分布规律与第1道次拉拔类似,复合超导线集束材各部分完全接触,变形协同增强,内外芯丝等效应变差值减小。

图4 超导线集束第1道次拉拔过程中的等效应变分布图Fig.4 Equivalent strain distribution in the first pass of super-conductor drawing:(a)entering mold time point;(b)deforming time point;(c)exiting mold time point

图5 超导线集束第4道次拉拔过程中的等效应变分布图Fig.5 Equivalent strain distribution in the forth pass of super-conductor drawing:(a)entering mold time point;(b)deforming time point;(c)exiting mold time point

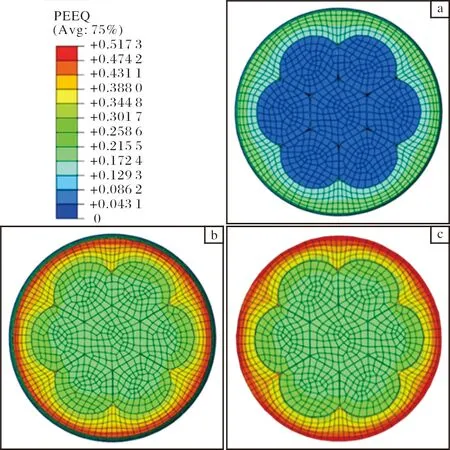

图6为不同拉拔道次下芯丝的最大等效应变。从图6可以看出,随着拉拔道次的增加,各芯丝最大等效应变均增加。开始几个道次,最外层芯丝优先填充空隙,变形量急剧增加,使得内外芯丝最大等效应变差值增加。随着拉拔道次的增加,空隙消失,各部分变形协同性提高,内外芯丝最大等效应变差值减小。

图6 不同拉拔道次下芯丝的最大等效应变图Fig.6 Maximum equivalent strain of core wire in different drawing passes

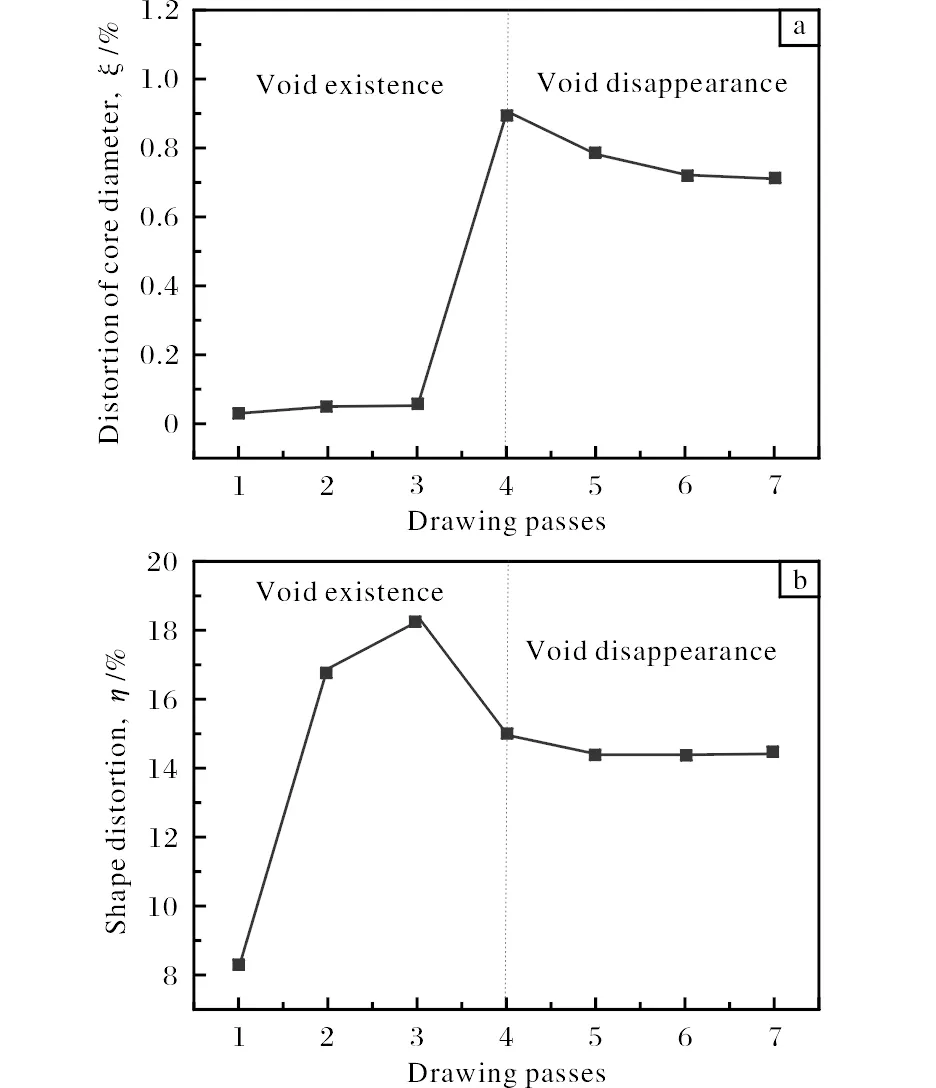

为了进一步研究集束拉拔过程的畸变规律,对不同道次芯丝畸变进行量化分析。图7为多芯复合超导线集束拉拔不同道次后芯丝的畸变程度。从图7可以看出,前3个道次拉拔过程中,由于空隙体积大,芯丝径向压应力小且受力不平衡程度高,随着拉拔道次增加,芯径畸变程度小且变化不明显,形状畸变量快速增加。第3道次拉拔后,仍存在少量空隙,继续拉拔时芯丝径向受力急剧增大且平衡性改善,出现芯径畸变急速上升,形状畸变下降现象。第4道次拉拔后空隙完全消失,各部分变形协同性增强且受力逐渐平衡,随着拉拔道次增加,芯丝芯径畸变、形状畸变仅少量减小且在第5道次后趋于稳定。结合上述分析,芯丝在空隙存在时的受力变形情况是影响畸变程度的主要因素。

图7 不同拉拔道次下芯丝的畸变程度Fig.7 Distortion degree of core wires in different drawing passes: (a)core diameter;(b)shape distortion

2.2 铜超比的影响

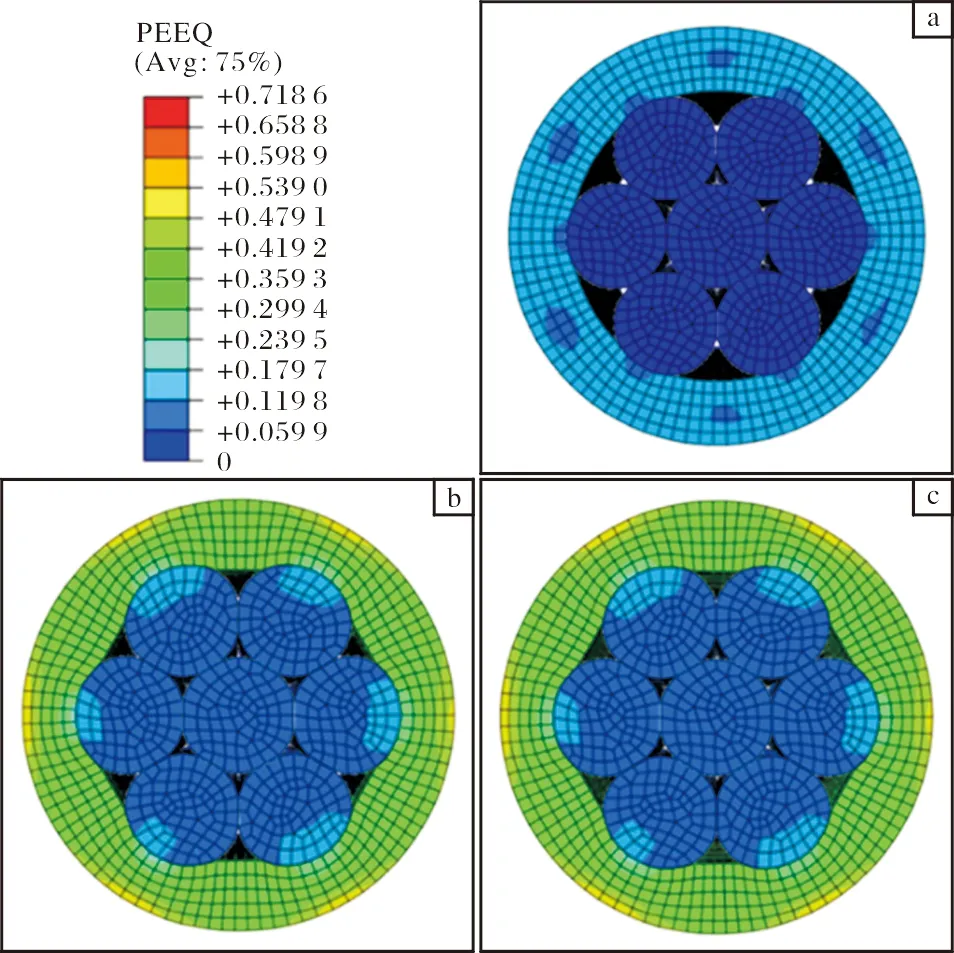

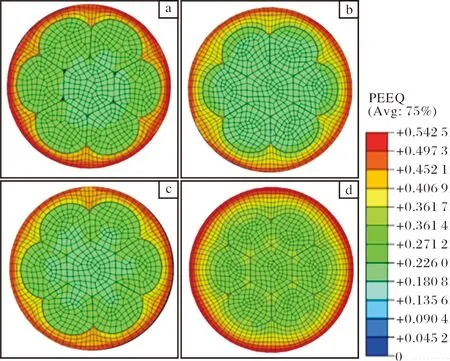

在多芯复合超导线集束拉拔过程中,因铜超比不同,芯丝受力平衡程度不同,填充空隙速率不同,直接影响芯丝的畸变程度。选择合适的铜超比,可以提高超导线的成品率。图8为不同铜超比NbTi/Cu多芯复合超导线集束拉拔7个道次后的等效应变分布图。从图8可以看出,随着铜超比的增加,芯丝整体上变形更为均匀。

图8 不同铜超比NbTi/Cu超导线集束拉拔后的等效应变分布图Fig.8 Equivalent strain distribution of NbTi/Cu super-conductors with different copper ratios after drawing:(a)0.9;(b)1.0;(c)1.3;(d)1.8

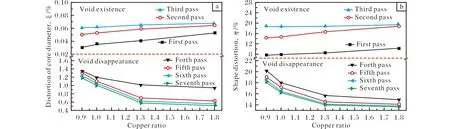

图9为不同铜超比的NbTi/Cu复合超导线集束拉拔后的芯丝畸变程度随着铜超比的变化曲线。从图9可以看出,空隙存在时,随着铜超比增加,芯丝畸变程度增加。且随着道次增加,空隙减少,各芯丝受力平衡性改善,畸变程度受铜超比增加影响减小;空隙消失后,随着铜超比增加,芯丝畸变程度减小,铜超比大于1.3后,由于各部分受力平衡性增强,畸变不明显。

图9 NbTi/Cu超导线集束拉拔过程中芯丝畸变程度随铜超比的变化曲线Fig.9 Curves of core wire distortion with copper ratio during NbTi/Cu superconductors drawing:(a)core diameter;(b)shape distortion

图10为4种铜超比的NbTi/Cu多芯复合超导线集束(对应的初始多芯组合坯料外径分别为40、41、43、47 mm)经多道次拉拔至φ0.846 mm后的截面照片。从图10可以看出,随着铜超比的增大,芯丝畸变程度减小,与模拟分析所得变化趋势一致。因此,在实际生产中,为了提高NbTi/Cu超导线的成品率,降低芯丝畸变程度,需要将铜超比控制在1.3以上。

图10 不同铜超比NbTi/Cu超导线集束拉拔后的截面照片Fig.10 The section photos of NbTi/Cu superconductors with different copper ratio after drawing:(a)0.9;(b)1.0;(c)1.3;(d)1.8

2.3 拉拔速度的影响

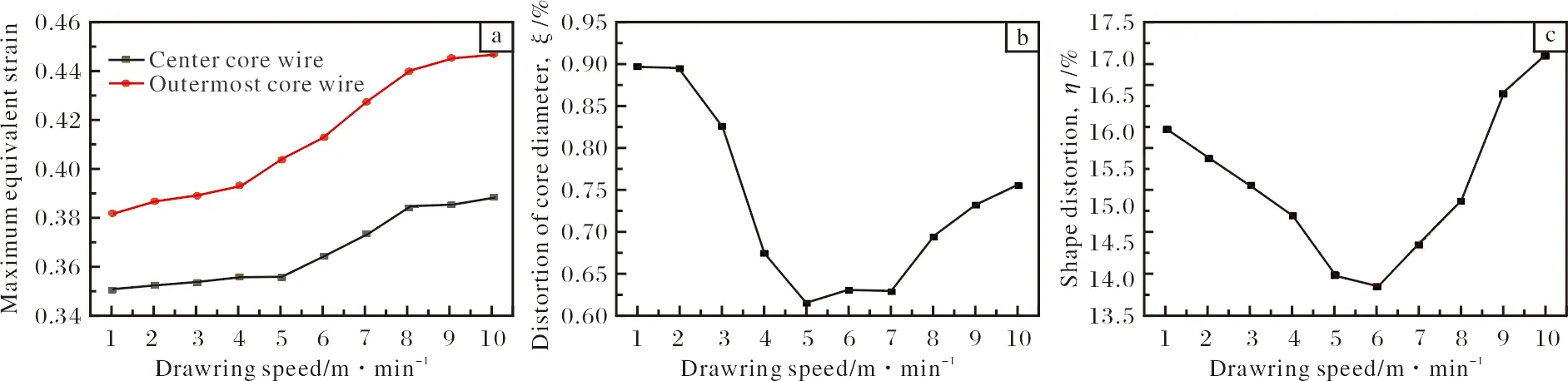

在NbTi/Cu多芯复合超导线集束拉拔过程中,拉拔速度不同,变形速率不同,导致超导线各部分受力大小分布不同,因此拉拔速度直接影响芯丝的畸变程度。图11为不同拉拔速度下,NbTi/Cu多芯复合超导线集束拉拔7个道次后,芯丝最大等效应变芯径畸变以及芯丝形状畸变情况。从图11可以看出,随着拉拔速度的增加,NbTi/Cu多芯复合超导线内中心芯丝及最外层芯丝的最大等效应变均增加且差值增大;芯丝畸变程度先减小后增加,存在极小值。这是由于拉拔速度增加,NbTi/Cu多芯复合超导线中各部分应变速率增大,应变量增大,使得芯丝最大等效应变增加,且最外层芯丝应变速率大于中心芯丝,故最大等效应变差值增大。同时随着拉拔速度增加,温度升高,有利于金属塑性提高,拉拔各方向受力平衡程度增大,因此畸变程度下降。拉拔速度进一步增加,超出某一范围后由于变形过快,导致变形抗力增加,芯丝受力平衡性恶化,再次出现芯丝畸变程度上升的现象。故多芯复合超导线集束拉拔过程中随着拉拔速度的变化,对应的芯丝畸变程度存在一个极小值区间。

图11 不同拉拔速度下NbTi/Cu芯丝最大等效应变及畸变程度图Fig.11 Maximum equivalent strain and distortion degree diagrams of NbTi/Cu core wire at different drawing speeds:(a)maximum equivalent strain;(b)distortion of core diameter;(c)shape distortion

因此,在实际生产中,为了提高NbTi/Cu多芯复合超导线集束拉拔的成品率,需在芯丝畸变程度极小值区间内选择合适的拉拔速度。

3 结 论

(1)NbTi/Cu多芯复合超导线集束拉拔过程中,随着道次增加,芯丝畸变程度先增加再减小后趋于平稳。芯丝在空隙存在时的受力变形情况是影响畸变程度的主要因素。

(2)铜超比不同,芯丝畸变程度不同。随着铜超比增加,畸变程度减小,铜超比大于1.3后,由于各部分受力平衡性增强,芯丝畸变不明显。

(3)拉拔速度不同,芯丝畸变程度也不同。随着拉拔速度的增加,芯丝畸变程度先减小后增加,存在极小值区间。