铜及铜基合金的超声波探伤方法探讨

成 奇

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

铜和铜基合金的锻件及轧制件作为槽楔、端环、导电排、轴向引线等零部件的基本材料被广泛应用于我公司的电动机及汽轮发电机生产制造中。例如,电动机转子的端环采用T2铜(紫铜),汽轮发电机的槽楔采用铝青铜(QAl 9-5-1-1)、铍钴锆铜、镍硅青铜(841铜)等。铜和铜基合金质量的好坏,直接影响到电动机及汽轮发电机的质量。对这些材料的质量控制,超声波探伤无疑是一种最有效的方法之一。

我厂在1991年曾对铝青铜槽楔超声波探伤的方法进行过研究并且制定了相应的工艺检测规范(0A931.092),上述其他材料相应的超声波探伤检测规范国内目前还没有。我们在无损检测工作中发现,不同材质的衰减系数相差相当大,甚至影响了对产品的超声波检测,从而无法用探伤的途径来保证他的质量,特别是T2铜。T2铜被广泛用于转子的端环制造中,如三菱电机、TMEIC电机、轧钢电机等产品。电动机转子的导电排与端环是通过钎焊连接成一体的,钎焊的质量至关重要,端环钎焊部位需要通过超声波检测评判。由于端环材质的衰减对探伤的影响特别大,常造成无法对铜排与端环钎焊的超声波探伤。并且按照GB/T 3310—2010《铜及铜合金棒材超声波探伤方法》的要求,也不符合其标准。针对这些状况并结合我厂产品制造的实际情况,我们对铜及铜基合金探伤方法进行了进一步的探讨及研究,在此过程中积累了大量的工作经验,并形成相应的探伤方法,从而加强对以上材料质量的控制,保证了电机产品的质量。本文通过化学成分、锻造工艺和机械性能进行比较,对不同材质相同厚度的铜和铜基合金进行了衰减测定,对超声波探伤的方法进行了研究与探讨,为超声波探头的选择以及检测结果的判定提供了依据。

1 铍钴锆铜、镍硅青铜与铝青铜的比较

1.1 铍钴锆铜、镍硅青铜与铝青铜的产品特性基本一致,其加工工艺及成型状况都比较类同。通过对这些材料的化学成分、锻造工艺和机械性能进行比较(分别见表1~表3),以及对铍钴锆铜及镍硅青铜的缺陷解剖试验,我们发现其缺陷性质与铝青铜槽楔超声波探伤方法研究中所得出的结论基本相吻合。我们认为采用铝青铜槽楔的超声波探伤方法对铍钴锆铜、镍硅青铜进行超声波检测是可行的。

1.2 对质量标准的一些探讨

我们在检测中发现,大多数情况下用2.5 MHz、Φ20 mm的直探头、Φ2 mm+6dB的灵敏度检测工件时,第一次底波均高于屏高的100%,但有时也会出现第二次底波消失的状况。也就是说存在材质衰减的状况(这情况在我们检测镍硅青铜时特别明显)。在我厂已有的铝青铜槽楔超声波探伤方法的研究中,并没有对这种情况进行进一步的说明,为此,需要我们进一步的探讨和研究。

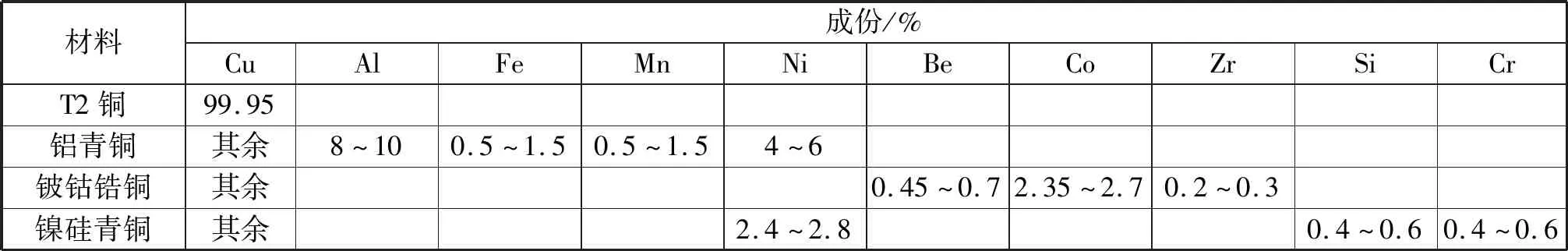

表1 化学成份

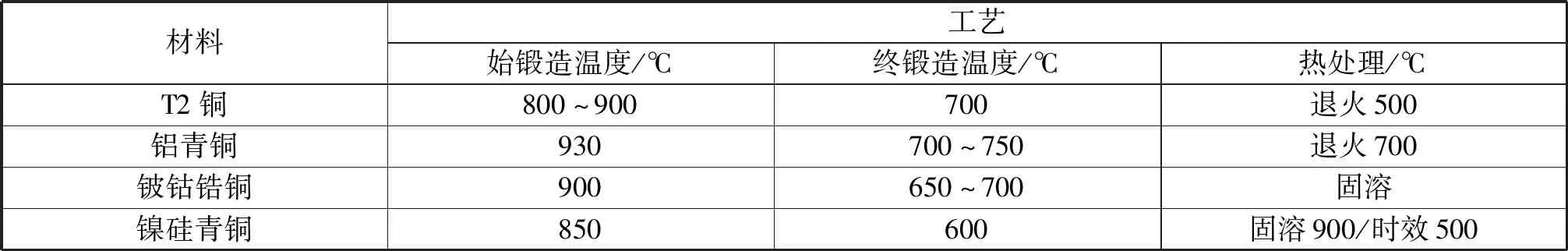

表2 锻造工艺

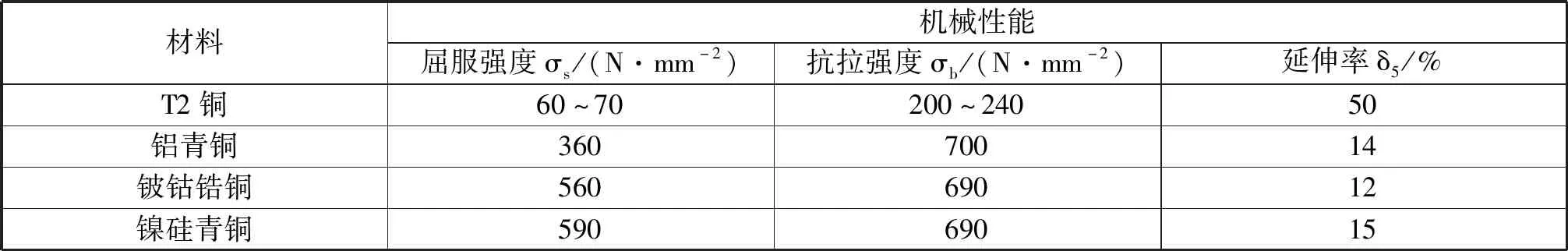

表3 机械性能

2 T2铜与铜基合金的比较

我们在实际工作中发现铜基合金的底波高达100%,而T2铜与其相差20~30 dB;铜基合金的底波反射次数可以达到5次以上,而T2铜最多只出现三次底波,轧制成形的T2铜端环底波有时一次也没有。也就是说声能在T2铜这种材料的探伤过程中存在很强的衰减。

3 衰减系数的测定

3.1 探头的选取

铜及铜基合金的纵波声速一般在3 800~5 000 m/s范围内,我们常用的超声波探头为2.5 MHz、Φ20 mm的直探头,根据近场公式:

N=D2/4λ,λ=C/f

式中,N为近场距离(mm);D为探头直径(mm);λ为超声波的波长(m);C为超声波的波速(m/s);f为探头的频率(Hz)。

我们可计算出超声波在铜材料中的近场距离为50~65 mm,根据反射波束D>3 N的规定,应选定探测厚度大于200 mm的铜制材料。而在我厂的实际生产中,所选材料的厚度一般为36~50 mm,这显然很难达到我们的试验要求。为了更加真实地体现材质的衰减系数,我们选用1 MHz、Φ12 mm的超声波探头作试验。

3.2 材质的衰减系数我们可用下列公式进行测定:

式中,α为材质衰减系数(dB/mm);B1/B2为第一次底波与第二次底波的百分比;D为被测材料的距离(mm)。

3.3 测试与比较

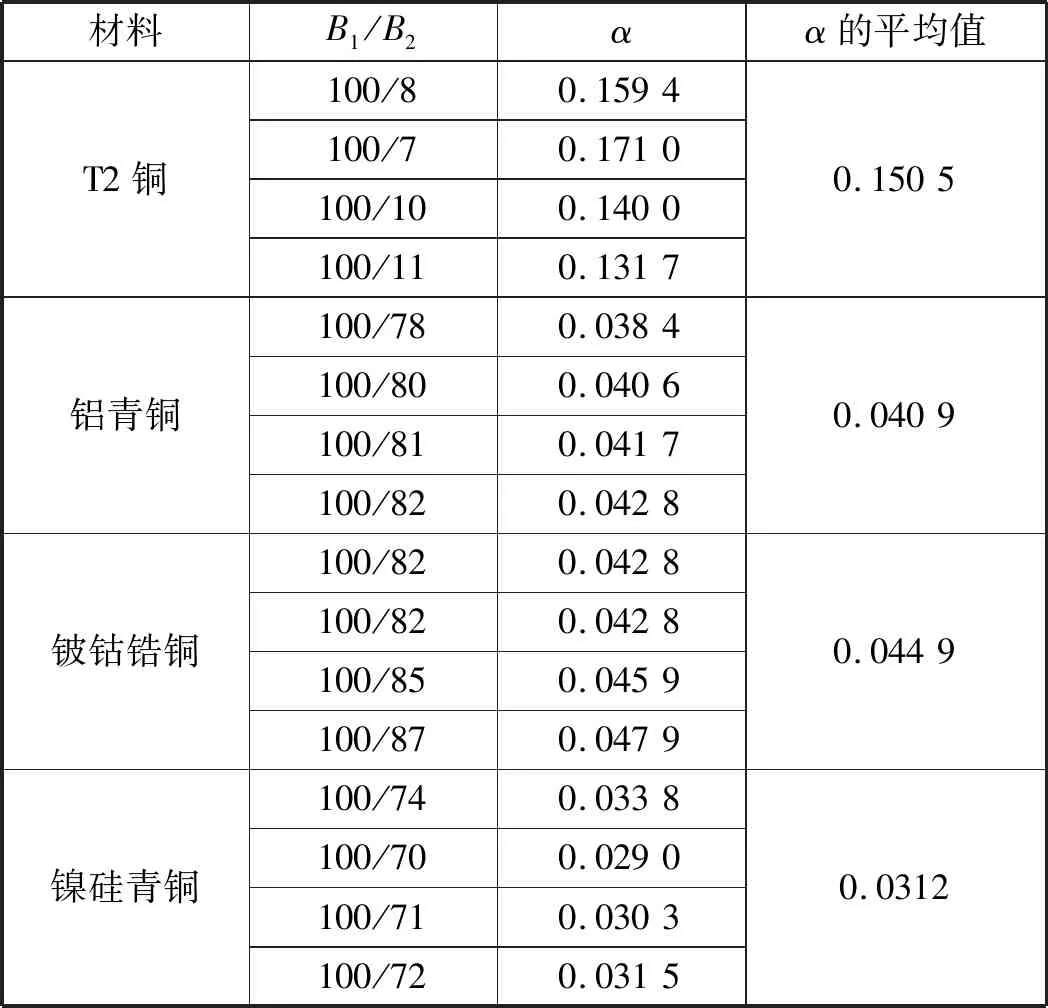

我们测试了厚度均为50 mm的T2铜、铝青铜、铍钴锆铜及镍硅青铜,得出的结果见表4。

从测得的数据说明:T2铜的衰减系数远远大于铜基合金的衰减系数。

3.4 原因分析

我们知道,超声波的声能在固有介质中引起衰减的主要原因是波束的扩散、晶粒散射和介质吸收。

散射衰减主要与金属材料的晶粒度有关。在轧制、锻造的过程中,由于形变的不均匀性导致材料晶粒的粗细不均匀。但是,当材料受到很大的变形应力的作用时,最终会得到晶粒均匀分布并且晶粒尺寸比入射波的波长小的材料。

表4 材料衰减系数

吸收衰减与材料的黏滞性有关。由于T2铜是单相г固溶体,其晶界的黏滞系数很大,产生晶界的内耗,从而造成超声波在传播过程中声能消耗很大。铜基合金是多相固溶体,其黏滞系数远远小于T2铜的黏滞系数。

从以上分析看,T2铜存在很大的黏滞性,导致声能被严重吸收,这是造成T2铜的衰减系数远大于铜基合金的衰减系数的主要原因。

4 T2铜的超声波探伤

我们厂的端环材料是采用T2铜,有的产品是锻造而成,有的是利用轧制材料加热弯曲成形,然后通过熔接焊成的。过去对端环不要求进行超声波探伤。为了保证端环与铜排的钎焊质量,而且端环的材料质量还直接影响到超声波探伤效果,这样对端环材料也要求应满足一定的超声波探伤要求。

端环在转子中的结构和特性决定它对机械性能等方面的要求并不高,但要有高的导电率。根据我们对多台转子铜排与钎焊的超声波探伤(用5 MHz、Φ12 mm的直探头)中可以看出:对端环进行超声波探伤时发现,第二次底波达到40%以上的端环通过钎焊后完全能够满足铜排与端环钎焊的超声波探伤要求。

鉴于上述问题的探讨,我们对工厂标准进行了重新修订,编制了0A931.092—2015《铜及铜合金的超声波探伤检测规程》。

5 GB/T 3310—2010《铜及铜合金棒材超声波探伤方法》与0A931.092—2015《铜及铜合金的超声波探伤检测规程》的比较

5.1 GB/T 3310—2010国家标准中,检测灵敏度是将单晶直探头在棒料短横孔的试块上以人工缺陷的反射波高为满屏的80%在矩形、方形、正六边形上进行检测。

0A931.092—2015是将Φ2 mm平底孔试块的回波调到基准波高(80%),再增益6 dB进行探伤。若试块与被检工件的材质衰减相差4 dB以上则应考虑材质补偿。

0A931.092—2015工厂标准采用的检测灵敏度与GB/T 3310—2010国家标准相比更符合材料的实际状态。

5.2 GB/T 3310—2010国家标准中,当发现一个缺陷反射波高度高于满屏的50%时应判以不合格;用6 dB测长测定缺陷指示,若缺陷指示长度大于探头晶片尺寸则为不合格;对底波消失或底波前移,若确认是内部缺陷所致,缺陷指示长度大于探头晶片尺寸则为不合格,否则就应判以合格。

0A931.092—2015工厂标准中有下列情况的应判以不合格:当量等于或大于Φ1.6 mm的缺陷;缺陷波波高高于第一次底波波高的一半(即第一次底波衰减6dB后波高低于未衰减前的缺陷波波高);第二次底波低于探伤仪屏幕高度的100%;不考虑缺陷当量的情况下,不允许存在大于30 mm的条状缺陷。

通过以上的比较,我们认为工厂标准在制定过程中明显高于国家标准。也更符合我们电机所需要的产品质量要求。

6 结语

通过对不同材质铜和铜基合金的衰减系数的测定,实样的检测,缺陷的解剖分析,确定了这几种铜及铜基合金的探伤方法;验证了紫铜(T2)的衰减量不利于超声波探伤,需要进一步通过锻造工艺及热处理改善材质,满足超声波探伤的要求。