船舶铸钢尾轴架外形设计与技术要求

冯兴玺

(烟台派格船舶设计有限公司,山东烟台 264000)

船舶是一个复杂的水上工程,其中尾轴架是船舶的重要组成部分。在船舶航行时,轴支架会同时受到螺旋桨作用的水平推力、垂向升力、螺旋桨转动时的不平衡力矩,以及由螺旋桨旋转而产生的局部振动力。轴支架设计还应考虑螺旋桨在最大转速时有1~2个叶片突然折断时,仍能保持支撑作用,有足够的强度抵抗离心力。

轴支架对船体的阻力影响也比较大,设计不良时会影响航行性能,且容易产生振动。设计较佳的轴支架其阻力应不超过裸船体阻力的4%~8%,且可以降低功率损耗。所以轴架支臂应设计成流线型的剖面。

1 概述

尾轴架有受冲击力大、受力方向不确定、对船舶阻力有影响、所处环境温度较低等特点。铸钢件的灵活性对产品的形状和尺寸给了最大的设计自由,可以做流线型;相比锻钢件,铸钢件的力学性能的各向异性并不显著,满足轴支架的受力复杂的要求。所以船舶尾轴架一般采用船体结构用铸钢件。

本文结合一艘客滚船的尾轴架,提供一种流线型轴支架的外形设计方案,阐述船用铸钢件的技术要求。

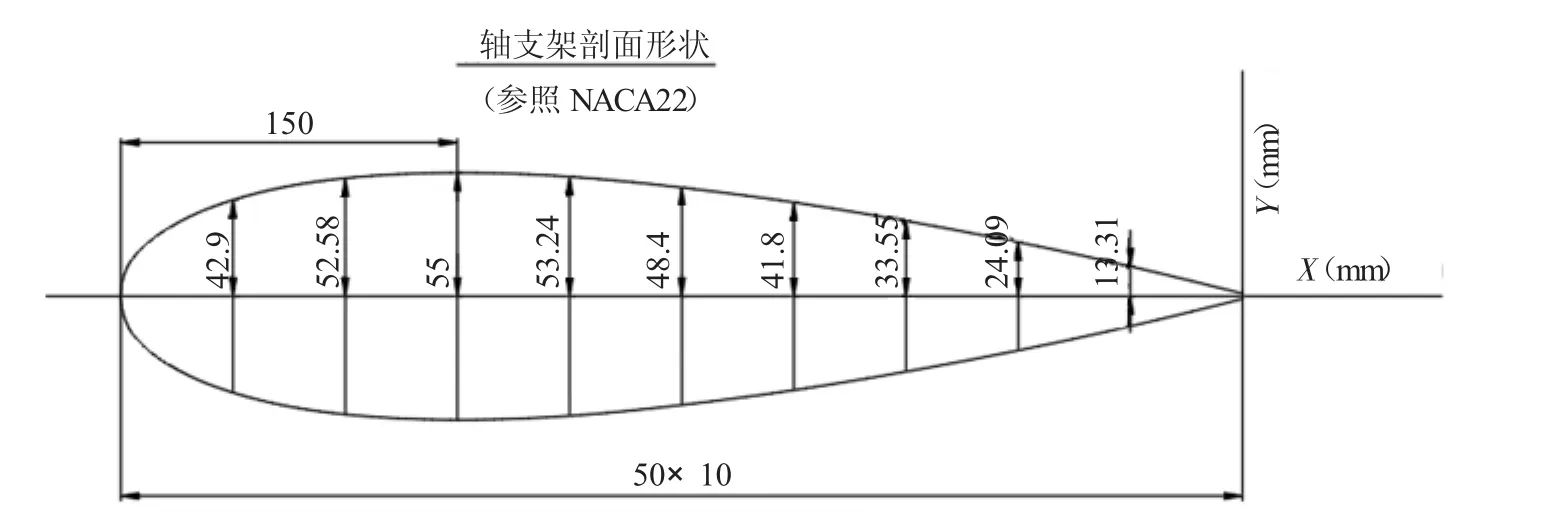

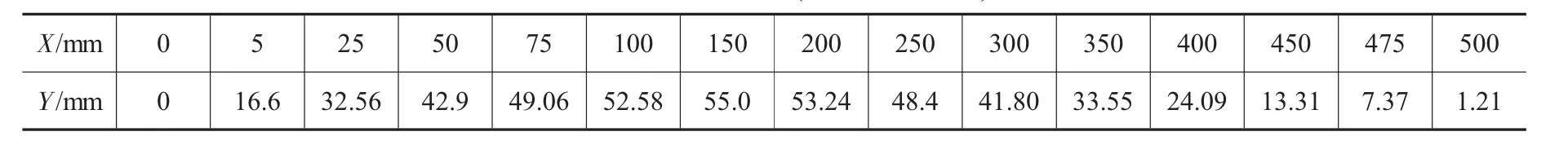

2 流线型轴支架的剖面形状及型值表

图1 船尾主视图

图2 尾轴架3D模型

图3 尾轴架图

图4 轴支架剖面形状

表1 轴支架型值表(参照NACA022)[1]

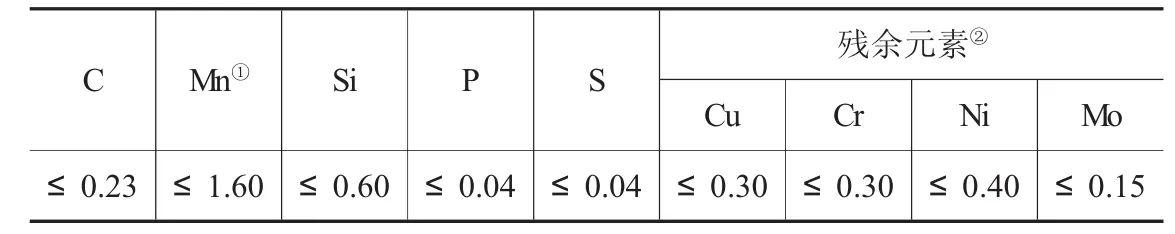

3 铸钢件的化学成分

铸钢件应采用镇静钢制成,铸钢件的熔炼分析化学成分应符合表2规定。

表2 船体结构用铸钢件的化学成分[2] ωB/%

4 铸钢件的热处理

本船铸钢件重量约为1.6t,属于小型铸钢件,可以采用正火+回火工艺。一般情况下,正火温度可控制在900~970℃,空冷。回火温度推荐在600~620℃,空冷。重新热处理的次数不超过2次(回火次数不做限制)。

5 铸钢件的力学性能

5.1 铸钢件试件的选取

铸钢件的试件应与铸钢件的同炉钢水铸成,并同铸钢件附带一起浇铸,同炉热处理。制备1个试件和1个拉伸试样;并从试件上制取一组三个夏比V型缺口冲击试样进行冲击试验。

5.2 铸钢件试件的力学性能

铸钢件试件的力学性能如表3所示。

5.3 夏比冲击试验技术要求

对于焊接结构用铸件,为了保证铸钢件的韧性,防止焊接裂纹,应增加冲击试验作为检验项目。由于V型缺口更能反映结构破损的实际情况,冲击试验应采用标准夏比V型缺口试样。试样取自试件距表面t/4处,试验温度为0℃,冲击能力应不低于27J。

表3 船体结构用铸钢件的力学性能

6 铸钢件质量要求

铸钢件应按照1:1线型制作,浇铸孔和定位孔在浇铸后加工,表面和内部应无裂缝、缩孔、冷隔、结疤等明显缺陷,以及会影响铸钢件使用的其他缺陷,如气孔等。

铸钢件表面应打磨光顺、无毛刺等尖角,外表面涂底漆,但不可进行敲打或锤打等方式掩盖其表面的缺陷。铸钢件应做以下标记:炉号、船检印记、船号,以上所有印记均为金属印记。

6.1 铸钢件外观尺寸检查

表面粗糙度应符合GB6060.1-85,本船尾轴架铸造面表面粗糙度Ra≤12.5μm,轴毂表面粗糙度 Ra≤6.3μm。

重量公差应符合GB/T11351-89,本船重量公差选取 MT 10级,公差数值为6%,上偏差为3%,下偏差为3%。

6.2 铸钢件无损检测

铸钢件应进行磁粉探伤检验和超声波探伤检测。

6.2.1 磁粉探伤检测

轴支架支臂、轴毂、支臂与轴毂结合处应做磁粉探伤检测,磁粉探伤验收标准见表4。

6.2.2 超声波探伤检测

铸钢件超声波探伤应在热处理后进行,若探伤发现缺陷须挖掉补焊,补焊区应在去应力处理后,再做探伤检查。

7 缺陷处理

(1)缺陷部位可用气割、气创、铲凿、打磨等方法予以清除,缺陷清除后无需焊补的部位,底部应打磨成圆弧,圆周部位应打磨成平滑过渡,不能有显著变化的部位。

(2)缺陷清除后凹坑深度使壁厚减薄到小于壁厚公差的下限时,应予以焊补,焊补部位应打磨整形适合焊补的形状。

(3)焊接用的焊条,应使用低氢焊条,焊条使用前应在300~350℃的烘箱内烘烤1小时以上,焊接金属的力学性能应不低于铸件的力学性能。

表4 磁粉探伤验收标准

(4)焊补坡口区及周围约20mm范围内,应彻底清除油脂、水分、锈斑及其他杂物。坡口根部的裂纹性缺陷应彻底清除。

(5)焊后热处理应在炉内进行,加热温度550~650℃,保温时间不小于30分钟,然后缓慢冷却。

(6)焊补后应打磨处理,其表面粗糙度Ra≤12.5,并且采用超声波探伤检测,以确认其完好性。