超厚卵石层地质条件下的钢栈桥设计与施工

张效磊 邬良玉

摘 要:以东江特大桥为工程背景,结合该项目地质条件及施工难点,对超厚卵石层地质条件下钢栈桥的设计与施工工艺进行具体的分析,并提出主要施工控制措施,实际施工效果表明,该栈桥经过一个洪水期的考验,未出现任何安全问题。

关键词:东江特大桥 钢栈桥 卵石层

1.工程简介

东江特大桥全长1510m,桥面全宽23.0m,主桥采用(85+150+85)m预应力混凝土连续刚构,引桥跨越两岸大堤处采用预应力混凝土连续箱梁,其余位置均采用跨径为30m的装配式预应力砼小箱梁,基础均采用钻孔灌注桩基础。

东江特大桥主桥跨越东江主航道,目前河道为限制性V级航道,远期规划为III级航道设计最高通航水位24.94m、最低通航水位14.80m。为了满足施工期间东江航道正常通航要求,主河道东西两岸栈桥不能拉通,东岸钢栈桥由河岸21#墩向河中27#墩延伸、西岸栈桥由河堤向28#墩延伸,27#、28#墩之间栈桥不连通,确保航道宽度120m以上,栈桥总长约280m。钢栈桥设置在东江特大桥中心线下游18.0m,按照双向通行设计,桥面宽度7.5m,栈桥顶标高取21.0m(与江心洲——鹅塘洲地面标高一致)。为了充分利用自有材料,钢栈桥基础采用φ630×8mm钢管桩、双拼工40a横向主梁、贝雷梁纵梁和工20a+10mm厚的花纹钢板桥面板组成。

2.重点及难点分析

(1)桥址区地质条件复杂,卵石层较厚、致密,卵石含量高、粒径较大,不利于钢管桩的入土深度控制。

桥位区河床地质情况由砂砾层、厚卵石层、粉质黏土夹层、全风化变质砂岩、强风化夹中风化变质砂岩、强风化变质砂岩、中风化变质砂岩、中风化夹强风化变质砂岩微风化变质砂岩等组成。钢管桩穿过砂砾层进入卵石层深度较深,砂砾层厚较薄,呈黄褐色、饱和、松散、零散分布;卵石层呈黄褐、灰褐色、局部红褐色,饱和、中密~密实,卵石含量70%~90%,呈磨圆状~次磨圆状,粒径1.0~5.0cm,卵石成分主要为砂岩,间隙填充砂砾夹粉质粘土,局部分布,厚度15~25.0m。栈桥钢管桩打入卵石层中深度要求达到7~10m,因卵石层致密、厚度较厚、卵石粒径较大,钢管桩沉入的入土深度控制难度大。

(2)东江河流受台风和雨季影响,具有山区河流暴涨暴落特点,水流速度较快、水位变幅度大,高差达到5~10m,对钢栈桥结构的安全和稳定性非常不利。

东江洪水主要是锋面雨和台风雨所造成,前汛期(4月~6月)主要是锋面雨洪水,后汛期(7~9月)主要是台风雨洪水,其特点是山区河流汇流时间短,峰值大,易涨易退;干流峰值高、流量大、流速快,对栈桥影响大,要求钢管桩的入土深度较深,横向抗力较大,确保各种不利条件下栈桥的安全性和稳定性,钢栈桥的设计与施工难度大。

(3)工期紧、任务重、不利因素多。本项目外部影响因素较多,建设单位征地拆迁推进较慢,直至2018年5月正式启动钢栈桥施工。钢栈桥施工处在本项目关键线路上,280m钢栈桥及钢平台要求在2个月内完成,而钢栈桥施工正直本地区汛期,有效作业时间较短。且受东江航道限制大型施工机械、船舶无法进入施工现场,只能选择“钓鱼法”施工工艺,施工进度受到制约。

(4)充分利用自有材料,要求设计方案安全可靠、经济、适用。本项目有部分自有材料包括φ630×8mm钢管桩、工40a、工20a等,栈桥设计时进行了方案比选,为了利用自有φ630×8mm钢管桩放弃选用更适合卵石地层的小直径钢管桩方案;为了确保栈桥施工进度放弃选用成本更低的预制钢筋混凝土面板方案。

3.钢栈桥设计

3.1基础设计

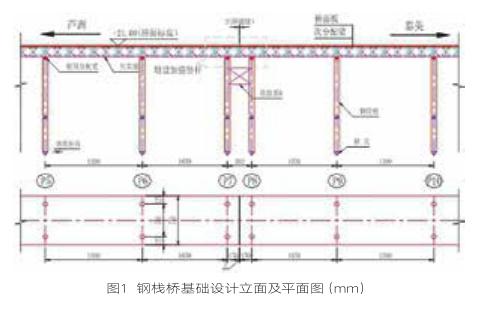

本钢栈桥一般宽度为7.5m、跨度为1 2 m,每隔5 ~ 6跨设一道制动墩(用于增强栈桥的稳定性和横向抗冲击能力),钢管桩采用φ630×8mm螺旋钢管,单排为2根,横向间距为5m,平联和斜撑均采用双拼[20a,横向主梁采用双拼工40a。栈桥布置如图1所示。

为了便于钢管桩在超厚砂卵石层内沉入到设计标高,采用在钢管桩顶设置穿破砂卵石层锰钢桩尖,桩尖采用2块梯形和1块5边形20mm厚的钢板焊接成“十”字锥形桩尖,锥尖尾部采用φ630mm厚度10mm钢板设置30cm的环向连接。钢管桩沉入前,先将桩尖与钢管桩底焊接牢固形成整体。

3.2纵梁及桥面设计

钢栈桥采用规格1500×3000mm贝雷梁作为纵梁,单排设7排贝雷梁(贝雷梁),贝雷梁纵向采用销轴连接,横向通过花架采用90型花架、135型花架连接,将真个7排贝雷梁连成整体。横向主梁采用2工40a,贝雷梁与工40a采用U型卡固定牢靠,贝雷梁顶分配梁采用工20a,间距30cm布置,分配梁与贝雷梁采用V型卡固定。桥面板为10mm厚的花纹钢板,采用点焊与横向分配梁固定。栈桥两侧采用1.2m高的工10作为立杆,φ48×3.5mm钢管作为横杆,栈桥护栏刷黑白油漆并设置踢脚板。

4.栈桥施工

4.1施工工艺流程

钢栈桥施工流程:施工准备→桩尖制作及安装→吊装钢管桩就位(50T履带吊+90型振动锤)→测量定位→钢管桩振动下沉→主横梁双拼工40a安装→平联及斜撑安装→贝雷梁安装及固定→横向分配梁(次横梁)安装→桥面板10mm花纹钢板安装→附属结构安装→安装导向定位架→吊装下一跨钢管桩就位→钢管桩振动下沉→下一跨栈桥各结构施工→栈桥验收→栈桥使用及维护→工程完工后栈桥拆除。

4.2钢管桩施打

本工程采用DZ90型液压振动锤。为了确定钢管桩穿过覆盖层、砂砾层进入卵石层沉桩工艺,寻找合适的沉桩最终控制标准,并初步确定钢管桩桩尖对沉桩速度、深度影响,最终选定了6根有代表性的钢管桩进行了分析。施打采用50T履带吊+90型振动锤进行钢管桩试打,具体试打效果:3根带桩尖的钢管桩桩试打均一次性达到了设计标高,3根未带桩尖的沉桩速度慢,部分桩达不到设计标高并进行了加桩处理。

通过试桩本项目栈桥其它桩基均采用50T履带吊配合DZ90型液压振动锤沉入,并在钢管桩底加带桩尖,在厚卵石层中取得较好的效果,钢栈桥共计158根φ630×8mm钢管桩,均能达到设计要求。

4.3主要施工控制措施

栈桥施工控制重点为钢管桩的入土深度控制,尤其像本项目河床下地质为超厚卵石层,钢管桩沉入难度较大,控制好钢管桩沉入深度不仅减少栈桥累计沉降,还增加钢栈桥使用期间防洪度汛的安全保障。为了确保钢管桩在大粒径、超厚卵石层地质情况下达到嵌固深度要求,施工过程中对钢管沉入采取以下几个主要控制措施:

(1)采用“十”字锥形桩尖:在大粒径、超厚卵石层地质情况下使用“十”字锥形桩尖比不使用锥形桩尖,钢管桩沉入深度平均深1.0~1.5m,沉桩速度更快。

(2)采用“高频振动、反复插拔”,在大粒径、超厚卵石层地质情况下对局部受阻有一定的减阻效果,能够达到增加一定的入土深度。

(3)采用增加辅助桩解决局部受阻严重,个别钢管桩入土深度不足,而采用螺旋钻引孔不经济时选用。

5.实施效果

东江特大桥钢栈橋总长280m,该栈桥于2018年5月开始搭设,7月底完成栈桥及钢平台的施工,解决了26#墩~28#墩水上施工问题,达到了变水上施工为陆上施工目的,到目前为止,该栈桥经过了一个洪水期的考验,未出现任何安全问题。

6.结束语

综上所述,通过本项目钢栈桥的成功实施,解决了一系列超厚卵石层地质条件下钢栈桥设计与施工难题,在材料选用、结构选型、工艺流程等方面对传统技术进行优化,解决了一系列超厚卵石层地质条件下钢栈桥设计与施工难题,达到了安全可靠、施工快速、经济合理的预期目标,获得较好的综合效益,为今后同类型工程施工提供宝贵参考价值。

参考文献:

[1]JTG D64-2015 公路钢结构桥梁设计规范[S].北京:人民交通出版社,2015.

[2]周水兴.路桥施工计算手册[M].北京:人民交通出版社,2001.