辽河油田稠油油藏全膨胀筛管防砂技术研究及其应用

赵吉成

中国石油辽河油田分公司 (辽宁 盘锦 124010)

由于稠油油藏原油黏度大,加之中国石油辽河油田分公司部分油藏胶结程度差,油井出砂问题十分普遍。油井出砂不仅影响油井开井时率和单井产量,造成油井作业频繁,甚至会引发油井套管变形,严重制约着油田的正常生产。在防砂方法中,机械防砂因其防砂成本相对较低、施工作业简单、有效期长而被广泛采用,是目前解决油气井出砂的主要方法之一。但目前现场广泛采用的割缝筛管和绕丝筛管等传统防砂筛管完井后不能紧贴井壁或套管内壁,沉砂或井壁垮塌容易破坏井筒稳定性,缩短了油井防砂周期,且管柱内径尺寸小,限制了筛管的过流面积,影响油井产能,也增加了后期施工作业的难度。膨胀筛管防砂技术是一项新型的机械防砂技术,膨胀筛管防砂完井后,筛管紧贴套管内壁或井壁,内径较大,有利于增加泄油面积,同时可以增加套管抗外压强度,防止砂粒的运移和沉积,从而达到提高油气井产能和延长防砂有效期的目的[1]。

1 膨胀筛管技术

膨胀筛管技术是将筛管下入到油气井防砂层段并悬挂后,采用机械和液压膨胀工具将筛管胀贴在套管壁(井壁)上,实现防砂功能的一种新型防砂技术[2-5]。

1.1 膨胀筛管结构设计

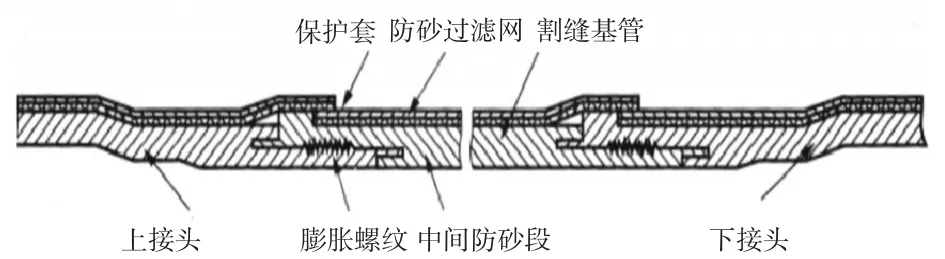

1)结构组成。膨胀筛管由上接头、中间防砂段和下接头组成,上接头与过度套管或悬挂器下端相连,下接头与下部盲管连接,中间段与上下接头之间采用螺纹连接。每个组成部分从内向外依次是割缝基管、防砂滤网和保护套,如图1所示。筛管膨胀时,基管和保护套径向膨胀,防砂过滤网沿基管周向滑移,膨胀完成后,过滤网完全覆盖基管表面,达到防砂的目的。

图1 膨胀筛管结构组成

2)基管割缝结构优化。割缝基管是筛管的支撑骨架,其膨胀性能取决于基管材料和割缝结构。对比平行缝、交错缝和螺旋缝结构,从功能和加工角度考虑,选择了轴向平行交错布缝方式。采用有限元优化设计,考虑不同割缝结构基管的膨胀力、应力和制造的可行性,优选出缝长为110mm、缝宽为1mm、缝间夹角为30°作为基管的割缝结构。基管材料为316L时的仿真结果显示:筛管基管定径膨胀时最大轴向力49.57 kN;完全膨胀后最大应力出现在割缝的端部,最大应力达到509.37MPa,但没有达到材料极限强度565MPa,其他部位相对较小。

1.2 大通径悬挂器的研制

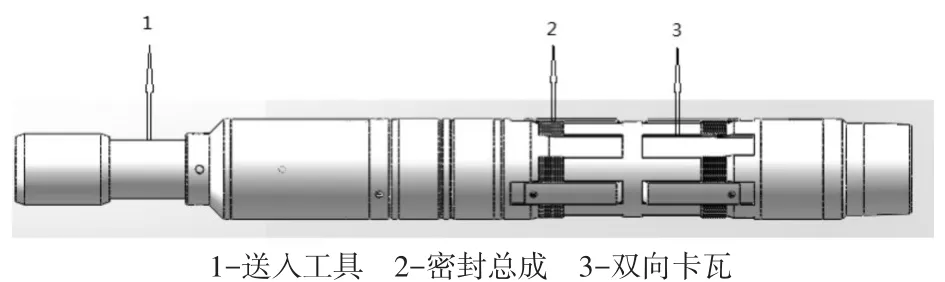

常规悬挂器坐封后,只能承受单向的拉力,且内通径较小,不能满足筛管膨胀工艺的要求,为此研制了大通径悬挂器。该悬挂器由送入工具、密封总成和双向卡瓦坐封机构等组成,如图2所示。

图2 大通径悬挂器结构组成

将悬挂器下放到预定位置,向中心管内加液压实现悬挂器的坐封,然后旋转送入管柱,使送入工具从中心管释放,即可将送入管柱提出井口。悬挂器坐封后,内通径为Φ124mm,双向悬挂力588 kN。并可以实现悬挂器和套管环空的密封,密封压力30MPa。

1.3 液压变径胀锥设计

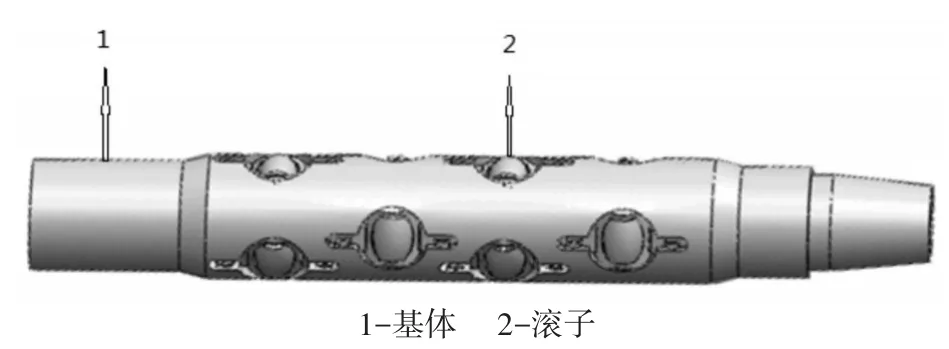

膨胀筛管膨胀作业过程中,由于井壁(套管内壁)凹凸不平,利用定径的胀锥不能使筛管完全胀贴在井壁上,因而设计了可变径的液压胀锥,该液压胀锥由基体和滚子等组成,如图3所示。在液压力和外力的作用下,滚子在基体表面可以伸缩,滚子伸出前外径Φ114mm,伸出后外径Φ141mm,膨胀额定工作压力24MPa。筛管膨胀时,在基体中心孔施加液压,使滚子伸出,如遇井眼扩大或缩颈,滚子可自动伸缩,保证膨胀后的筛管贴紧在井壁上。

图3 液压变径胀锥结构组成

2 室内试验

在Φ177.8mm套管试验井中进行了试验,试验件包括:101.6mm(4")膨胀筛管3m,膨胀接头2个,悬挂器1套,变径胀锥1套及其他配套辅助工具。按照先定径胀管后变径的工艺开展试验。

1)筛管管串下入及悬挂作业。将盲堵、筛管、连接套管、悬挂器和送入工具依次连接并下入到19m的试验井,投球后采用高压泵打压到28.5MPa,憋压3min,使悬挂器坐封,经30MPa验封和588 kN提拉验封成功后,旋转送入管柱实现丢手。

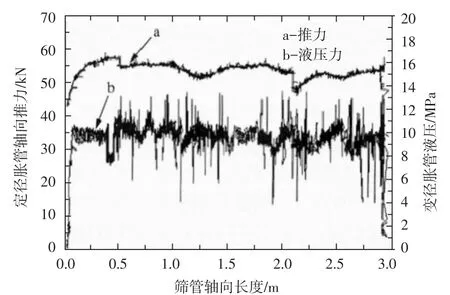

2)筛管管串下入及胀管作用。依次连接定径胀锥、扶正器、变径胀锥和送入工具,下入到预定位置后,施加轴向压力约53.2 kN,实施定径胀管,将筛管内径从Φ88mm膨胀到Φ118mm,然后上提膨胀管管串到预胀位置,采用高压泵打压约10MPa,使变径胀锥滚子伸出,同时施加轴向压力实施二次胀管,完成了筛管膨胀并将胀管管串顺利提出。筛管膨胀过程中,定径胀管轴向推力和变径胀管液压随筛管轴向长度变化(图4)。

图4 定径胀管轴向推力和变径胀管压力随筛管轴向长度的变化

3)膨胀后的筛管内径Φ138mm,表面与Φ177.8 mm套管内壁紧密贴合。

4)将筛管提出试验井,进行了轴向拉力试验和轴向压力试验。筛管膨胀后轴向抗拉421.4 kN,轴向抗压215.6 kN,拉断和压断位置均为螺纹连接处。

室内试验表明:膨胀筛管工艺可行,膨胀筛管、悬挂器和变径胀锥性能参数满足设计的要求。

3 现场试验

应用膨胀筛管技术的井需要直井或井斜小于12°/30m的套管内,选择J8-31-35井进行全膨胀筛管技术试验。

3.1 试验井基本情况

锦8断块属兴隆台油层,平均渗透率为1.65μm2,平均孔隙度33.1%,储集层胶结类型以空隙胶结为主。主力油层分布在5个砂岩组,区块出砂严重,防砂难度大。J8-31-35井防砂层段为1 028.7~1 050.1 m,套管外径为177.8mm,内径为159.42mm,套管状况良好,该井出砂严重,捞出大量地层砂,防砂前日产油0.1 t。

3.2 施工管柱及生产情况

试验井采用Y445悬挂器,下入膨胀管4根共计44m。施工过程中,悬挂器丢手压力为15MPa,在设计压力范围内。膨胀筛管悬挂后下入膨胀管柱,管柱悬重减少6~8 t时管柱下行,开始第一次膨胀,后上提管柱至设计位置;开始打压至6~7MPa,管柱悬重减少7~8 t时管柱下行,开始第二次膨胀作业。膨胀过程中安全顺利,共计5组螺纹。膨胀后筛管内径为137mm。达到了预期完井效果。

该井完井后下泵正常生产,日产油0.2 t,井口含砂量小于0.03%,生产效果良好。

4 结束语

1)全膨胀筛管防砂技术与传统的筛管防砂技术相比,完井后筛管紧贴井壁,两者之间没有砂环,地层原有渗透率及过流能力不变,对油气井产量没有影响。而且筛管过流面积大,地层产出液流程阻力小,可以降低地层砂对筛管的冲蚀,延长筛管的使用寿命。

2)双向卡瓦悬挂器内通径大,而且能够实现双向悬挂,解封打捞方便,不需钻铣,避免大修作业,节约修井费用。

3)可变径液压膨胀锥在膨胀作业完成后,滚轮在弹簧作用力下可实现回收,避免了卡井等事故发生的可能性。

4)膨胀筛管现场试验效果较好,但是需要一定的管柱自重才可实现筛管的膨胀,当井段较浅时,不能满足施工条件,下一步可以改进筛管的膨胀方式或降低筛管所需要的膨胀力,扩大该技术的应用范围。