新型围油栏快速收放清洗装置的设计与应用

谢飞

中海石油(中国)有限公司崖城作业公司

随着油品运输量增长,码头装卸作业变得日益频繁,油品属于危险化学品[1],而国家对安全环保的重视使码头作业标准化成为必然[2]。油码头装卸作业时存在较大的溢油事故风险[3],为避免油泄漏造成大面积海面和沙滩污染,必须在船舶靠泊码头装卸作业时布设围油栏,防止事故溢油的油层扩散[4],对装卸或过驳作业的液货船布放围油栏作为一种有效的溢油防范措施已得到业界认可[5]。围油栏的布放、回收等工作需要大量人员和工作艇协助[6]。作业中围油栏在码头或船体上滑动磨损,回收时围油栏携带大量的海水和油污,对围油栏及其附属设备产生严重的腐蚀。围油栏的常规清洗是待装卸油作业完成后,逐节拆除围油栏,将其平铺在地面上翻转两面清洗,清洗费时耗力且浪费资源,装卸频繁的码头每年围油栏的维护费都较高。

1 围油栏传统布放与清洗

围油栏在岸或船上向水中布放时,应有拖船或其他辅助设施配合,布放拖动扫油常用U(V)型和J型双船拖动[7]。围油栏在岸和船边滑动摩擦易被刮伤,通常选用滚轮或溜槽等放在凸角处收放,但无法完全避免围油栏的磨损或刮伤。为防止围油栏的滑动磨损,布放、回收围油栏时,最少还需要11人协同作业,6人在岸边或拖船上托起输送围油栏,1人操作围油栏液压卷绕机,1人现场指挥协调,拖带船或艇上3人牵引拖带围油栏和连挂浮子等。

传统的清洗方式是利用液压卷绕机[8]回收围油栏,然后大量人员配合液压卷绕机将围油栏平放在宽阔的地面上,用高压水枪逐节清洗,清洗完围油栏的一面再清洗另一面,待清洗完成后再通过液压卷绕机逐节收回。连续装卸油作业时,为不影响装卸周期,需等连续装卸油作业结束后才能清洗,故围油栏及其液压卷绕机受海水或油污的长期浸泡而严重腐蚀。清洗平铺在地面的围油栏时,清洗污水反复回流污染干净的围油栏,而清洗质量本身受人为因素影响较大,因此整个作业效率较低。另外,清洗污水难以有效回收,容易造成二次环境污染。

以三亚南山基地码头装卸油为例,每次布放7节(每节长30 m)浮式围油栏,最少需要11人约4 h协助收放作业和10人约10 h的清洗劳动,耗用淡水约5 m3。

2 新型装置构成及其工作原理

针对围油栏和传统收放方法的特点,设计辅助布放、回收和洗清为一体的装置协助作业,实现围油栏快速布放、回收时保护围油栏及其清洗工作一体化,减轻劳动强度和减少人力投入。

2.1 收放结构设计

围油栏存储有排放、堆放,也可用绞盘卷绕。布放时围油栏在水里不能扭绞,其浮体稳定漂浮在水面,裙体应正常展开,张力带连接牢固,配重下垂使围油栏处于理想状态,接头连接牢固等[9]。为满足围油栏的布放、回收和存储要求,设计装置分为两部分:辅助布放、回收和作业时保护围油栏;围油栏清洗。

2.1.1 收放结构

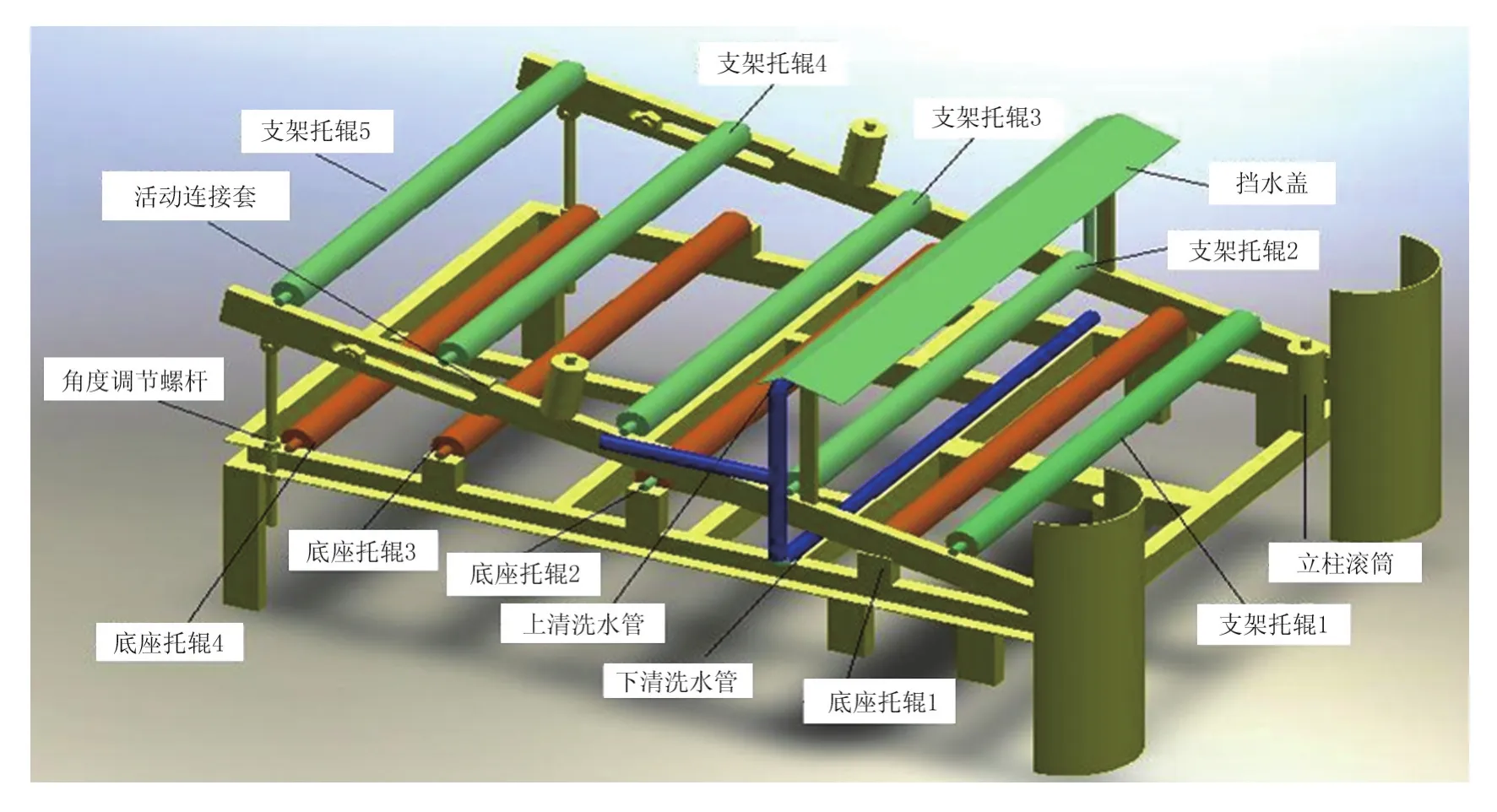

如图1所示,快速收放结构主要包括底座支架、角度支架、角度调节螺杆、活动连接套、托辊、立柱滚筒。

图1 围油栏快速收放清洗装置结构示意图Fig.1 Structure schematic diagram of fast up-down and cleaning device for oil containment boom

围油栏从液压卷绕机上放出和回收时,利用支架支撑取代人力托起传送。为使装置适应不同尺寸的卷绕机和围油栏,设计两层支撑架(固定支架和活动可调支架),都可作为布放和回收围油栏的辅助支架,并可根据现场条件和围油栏的尺寸选择使用。

角度支架通过销轴固定安装在底座上,靠近卷绕机一端的支架长度和角度都可调节,用活动连接套的伸缩来调整支架的长度,用角度调节螺杆来调节角度,范围在0°~85°之间,支架用钢材制作而成。为减小围油栏穿过支架时的摩擦力,设计可沿轴自转的托辊来支撑和传输围油栏,托辊轴的两端固定在支架上。围油栏滑行通过支架时,托辊随围油栏的滑落传带而自转,有效降低围油栏的滑动摩擦力,支架相当于输送带。如图2所示,托辊由滚筒、轴及轴承组成。为防止围油栏在支撑架上滑动时跑偏,角度支架两端设置立柱滚筒起限位作用。

图2 托辊示意图Fig.2 Schematic diagram of roller

2.1.2 收放原理

根据实际需求调整适当的支架长度和倾斜角度。围油栏从液压卷绕机上平辅放出滑行穿过支架,围油栏在支架与海面的高度上悬空,悬空段围油栏在重力作用下自滑到海面,滑落速度受制于支架角度和卷绕机的转速两个因素,角度越大滑落速度越快,反之亦然。布放时,悬空段围油栏因配重部件较重,致使悬空段配重部件垂直入水,稳定漂浮在海面上。

围油栏由浮体、裙体、张力带、配重和接头组成[10],其两面都垂直于海面。回收时,围油栏在脱水点与第一个托辊之间悬空,围油栏受卷绕机的拉力、重力、水面浮力和阻力[11]、托辊支撑力和摩擦力的作用,悬空段围油栏使裙体垂直向下,拉到第一个托辊上后,全部重力支撑在托辊上,在支架上的围油栏由垂直向下转换为水平方向。卷绕机需克服悬空段围油栏的重力、海面段的阻力和支架上的摩擦力才能拉起围油栏,此时支架角度越小,悬空段围油栏的重力分力就越小,卷绕机绞盘的回收拉力也越小。立柱滚筒在支架两边,防止围油栏左右横向移动而滑离支架。

2.2 清洗结构设计

围油栏需要清洗的原因有两种:没有发生油品泄漏,清洗围油栏携带的海水,用淡水冲洗便可,清洗污水无污染,可直接排放;装卸油作业时已发生油品泄漏,围油栏表面吸附的油污和携带的海水都需要清洗,清洗污水须作回收处理。

围油栏需要两面清洗,要求无人力投入、自动化机械清洗和清洗污水的回收。为避免反复放、收作业,在围油栏回收穿过支架时完成清洗最合适。

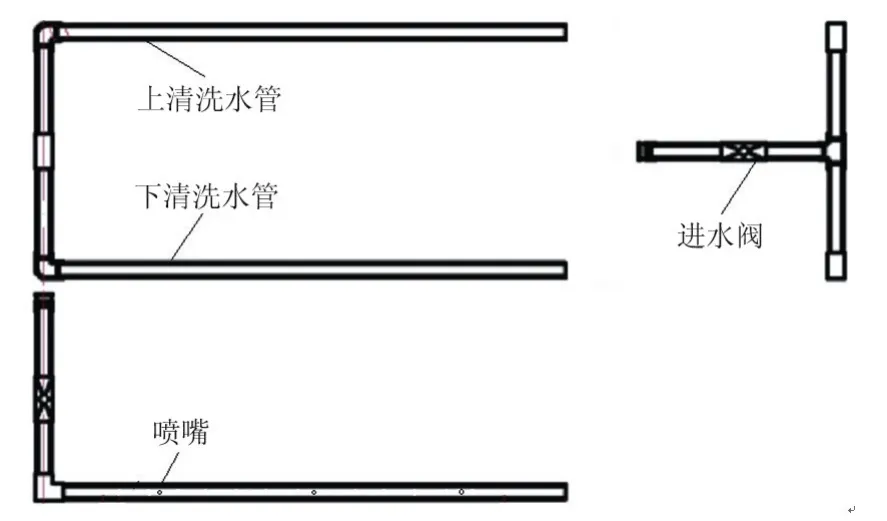

如图3所示,清洗结构包括上、下两条清洗水管和外接水管,从上、下两个方向喷水两面清洗围油栏。水管上设喷水孔,保证喷出的水形成冲洗水幕覆盖围油栏的两面,拧调清洗水管的连接螺纹,可改变水幕喷射方向,清洗水管用U型卡固定在底座上。选用淡水作为清洗用水较方便,用快速接头连接接入,利用进水阀(球阀)调控水量。清洗水管顶部设置人字形挡水盖遮挡喷射飞溅水流,导流清洗污水。

图3 清洗结构示意图Fig.3 Schematic diagram of cleaning structure

2.3 喷嘴和水量计算

根据水经小孔射流渐进成形结构分段特性,喷嘴喷射水流基本段的末段水射流具有较大的冲击压力和冲洗横截面,因此选择基本段末段作为清洗端。

2.3.1 喷嘴直径和选型

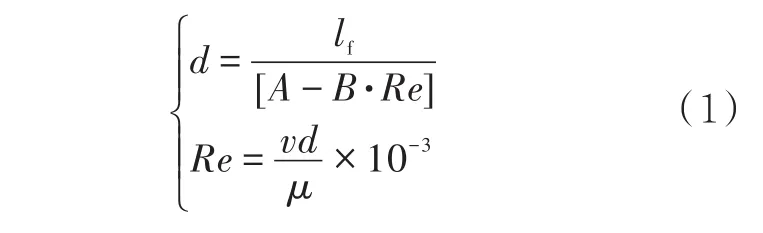

根据围油栏尺寸和清洗水源压力确定上、下2条清洗管间距,得到清洗水柱射流起始段长度lf,数值为喷嘴出水口到清洗点的直线距离。依据薛胜雄在《高压水射流技术工程》书中介绍的前苏联学者根据大量的试验数据公式[12]反推计算出喷嘴直径,即

式中:lf为射流起始段长度(取上、下两条清洗管线喷嘴出水口到清洗点的直线距离158 mm),mm; A为经验系数,取决于孔内表面加工质量,查表为112;B为经验系数,主要取决于雷诺数,取68×10-6; Re为基本段的雷诺数,取0.2×106;v为射流速度,m/s; μ为运动黏度,m2/s,取1.0×10-6[14]。

因围油栏通常为橡胶复合制品,清洗围油栏表面吸附的油污和携带的海水时,选用中低压射流清洗[13],加压后的淡水压力按10 MPa计算,再依据南山终端码头使用的围油栏尺寸(浮筒直径100 mm,宽度570 mm),由公式(1)计算出喷嘴直径d为1.61 mm。

在射流喷嘴系列中,扇形喷嘴产生平坦均匀的扁平射流,其射流致密性好,扩散角可以在较大范围变化,射流打击力大且分布均匀,同时适用于低压和高压清洗;回收围油栏时清洗属于通过式清洗,所以选择扇形喷嘴作为清洗喷嘴[15-16],考虑到发生油品泄漏概率很少,常用自来水作为清洗水源,喷嘴直径圆整为2.0 mm。

2.3.2 喷嘴总数和清洗水量

依据围油栏的宽度确定清洗长度,为确保清洗质量而适当预留余量,利用围油栏的宽度乘保险系数(1.1)得清洗长度l为627 mm,选定喷嘴喷射角a为120°,计算出水射流基本段清洗射流截面底边宽度A,即

由公式(2)可得 A为547.32 mm,上、下2条清洗管线的长度可由下式求得

由公式(3)计算出喷嘴数 n为1.15,取2,上、下2条管线的总清洗喷嘴为4个。

喷嘴的选择和设计要根据与之相匹配的泵的排量和扬程来确定。对于连续射流,在喷嘴出口截面内外两点应用伯努利方程,忽略两点之间的高度差且通过喷嘴前后液体相等[17-18]可推导出

式中:qt为射流理论流量,L/min;d为喷嘴出口直径,mm; p为射流压力,MPa。

未发生油品泄漏时,清洗围油栏携带的海水,取射流压力为0.3 MPa,单个喷嘴淡水用量为4.6 L/min。已发生油品泄漏时,清洗围油栏表面吸附的油污和携带的海水,由公式(5)计算出理论单个喷嘴清洗水量为26.56 L/min,清洗水总流量计算式为

式中:Qs为清洗水总流量,m3;t为清洗时间,min,取 18 min。

由公式(6)可得,未发生油品泄漏时,用自来水作为清洗水源,国家规定的自来水管网水压在0.14~0.35 MPa之间[19],取射流压力为0.3 MPa,计算出清洗用水量为0.331 m3;发生油品泄漏后,清洗用水量为1.91 m3。

2.4 清洗原理和方法

未发生油品泄漏时,围油栏只携带海水,适当调节清洗水管的连接螺纹。围油栏通过支架时,水从喷嘴喷射冲洗围油栏,喷射流与围油栏回收滑行移动方向成一定楔角,射流水楔角横扫围油栏,相对运动的横移速度可增强喷射冲击力,利于海水的剥离脱落。因支架托辊2高于支架托辊1,清洗污水从高到低流向未清洗的围油栏端直接排放,确保已清洗过的围油栏不受污水的浸染。

已发生油品泄漏时,围油栏表面吸附着油污和海水,自来水需增压才能满足清洗要求。在水源接入口处增设1台水压增压泵和清洗剂的虹吸泵,按比例吸入清洗剂助力清洗效果,因清洗过的污水含油污需回收处理,可将快速收放清洗装置置于容器中。围油栏通过支架托辊1上方后,在支架上有多种绕法:①底座托辊1下→支架托辊2下或上(可根据实际情况确定)→支架托辊3、4、5上;②底座托辊1上→支架托辊2下→底座托辊2下→支架托辊4、5上;③支架托辊2下→支架托辊3、4、5上,等等。根据实际需要,利用托辊之间的相对位置关系,创造出围油栏的清洗、污水排放和收集的有利条件,同时避免清洗后的污水造成围油栏二次污染。

如选用①绕法且围油栏从支架托辊2的下方通过,围油栏在支架托辊1、底座托辊1、支架托辊2和支架托辊3的相互作用下,形成V形槽。清洗时,水和清洗剂的混合物从喷嘴喷射横扫围油栏,在清洗剂和射流水楔力冲击下,油污垢层破碎脱落并剥离冲走。支架托辊3高于支架托辊2和底座托辊1,清洗污水流向V形槽的低处;而支架托辊1高于底座托辊1,阻止污水沿围油栏表面流向海里,从V形槽的最低点两侧向外排到底部容器,被收集的清洗污水经油水分离处理合格后再排放。如一次清洗洁净度不够,通过托辊之间的配合卷绕,可再增加1套收放清洗装置作二次清洗。

清洗时,上清洗管线的喷嘴向下喷水,射到围油栏上的水冲击围油栏,反弹飞溅,未喷在围油栏上的水射向地面或底座容器中;下清洗管线的喷嘴向上喷水,未射到围油栏上的水射向空中雾化消散,污染环境且淋湿作业人员。挡水盖在前后两个方向挡住飞溅水流,同时挡住下水管喷嘴射向空中的无用水流,导流回到围油栏,防止水雾飞扬的场面。

3 效益评价结果

如表1所示,基于南山终端码头装卸油作业,综合统计装置使用前后各320船次的平均数据,检测对比新型装置使用前后的作业时间、投入人力、油水消耗,验证设计效果。

以南山终端码头装卸油作业为例,检测结果表明,使用新装置可保护围油栏在布放、回收过程中不受损伤,清洗及时,避免围油栏造成损害。与传统的清洗方式相比,工作时间由原来的4 h缩短到现在的1.5 h,节省布放、回收作业时间2.5 h,3人就可操作,相比之前节省最少需要8人托起围油栏的劳动力;每次用水量仅为0.5 m3,液压卷绕机电动机运行时间减少12.5 h,节省燃油50 L,作业要求人员少,清洗及时且清洗质量显著提高。每次作业节省10人10 h的清洗工作,节省清洗淡水量4.5 m3。根据5年的统计,围油栏消耗(更换或修补)从平均每年3~4条减少到5年1~2条。

表1 使用设计装置前后作业平均数据对比Tab.1 Avarage data comparison before and after using the designed device

4 结束语

水上运输是我国综合运输体系中的重要组成部分,正日益显示出其巨大作用,对区域经济的全球化和世界范围内的经济联系发挥着极其重要的作用。海上或码头装卸油作业时,围油栏面积、质量大,布放、回收作业耗时长,人工清洗工作量很大。围油栏价格昂贵,保护好围油栏、节省劳动力和提高工作效率非常必要。通过设计和使用该装置,实现了围油栏的收放、清洗一体化,可降低劳动强度,缩短作业时间,提高工作效率。