核反应堆燃料倾翻机载荷在线校验系统的研制1)

(中核核电运行管理有限公司维修支持处,浙江 海盐 314300)

1 核燃料倾翻机的结构组成

核燃料倾翻机构从属于燃料转运装置,燃料转运装置是燃料操作与贮存系统的重要换料设备之一,其主要服务对象是燃料组件。其主要功能是在反应堆停堆换料期间,卸料时运输小车将燃料组件从反应堆厂房经转运通道运至燃料厂房,装料时将燃料组件从燃料厂房运至反应堆厂房换料水池内。燃料转运装置主要由运输、支承及倾翻机三大部件组成。

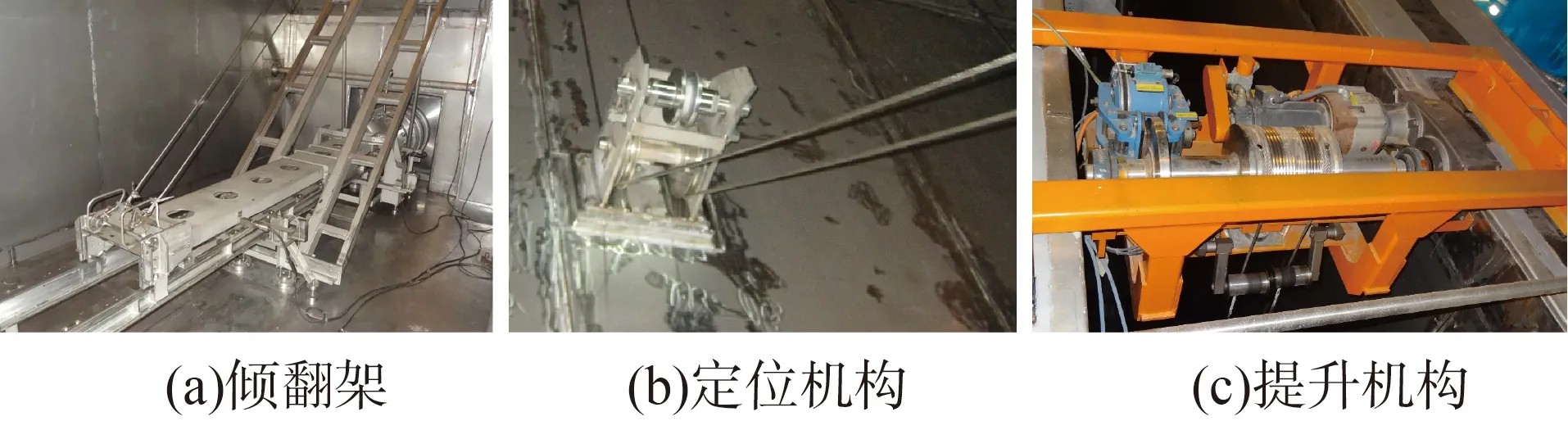

倾翻机作为三大主要部件之一,由提升机构、导向定位机构和倾翻架组成,共同实现承载器和燃料组件的倾翻动作,其组成部件如图1所示。在反应堆换料期间,通过提升机构的牵引作用,利用钢丝绳的拉力和定位机构的导向,来实现倾翻架在水平和垂直位置之间的翻转操作,从而使燃料转运装置的承载器处于平躺和竖直两种状态。

1)提升机构的主体是卷扬机,为倾翻架的翻转提供拉力,在卷筒下方安装有载荷传感器,用于对载荷的监测和对驱动系统的控制。

2)定位机构的主体是带线槽的定滑轮,为钢丝绳提供定位和导向。

3)倾翻架的作用是搭载承载器,利用提升机构的牵引,来实现承载器的翻转操作。

图1 倾翻机的组成

2 载荷传感器的校验及现用方法的弊端

2.1 载荷传感器的校验

载荷传感器用于对提升载荷的监测,并将测量数值(欠载、正常载荷和超载)传送到控制台,用于触发控制系统的超载、欠载保护,以确保核燃料倾翻过程中的操作安全。核燃料组件、承载器和倾翻架旋转部分的重量在一定的几何关系下传递给钢丝绳,钢丝绳的拉力通过定位机构在提升机构特定的几何关系下转化成对载荷传感器的压力,因此,倾翻架上整体旋转部分的重量与提升机构载荷传感器所承受的压力之间存在着一一对应的关系。如果载荷传感器出现超载或欠载,则证明倾翻架转动部件存在卡涩或者其他机械故障,需触发相应的保护动作,否则可能会损坏倾翻机构或者燃料组件,因此,保证载荷传感器的功能正常和监测的准确性对整个倾翻系统的保护来说至关重要,需要定期校验其载荷测量的准确性。

2.2 现用方法的弊端

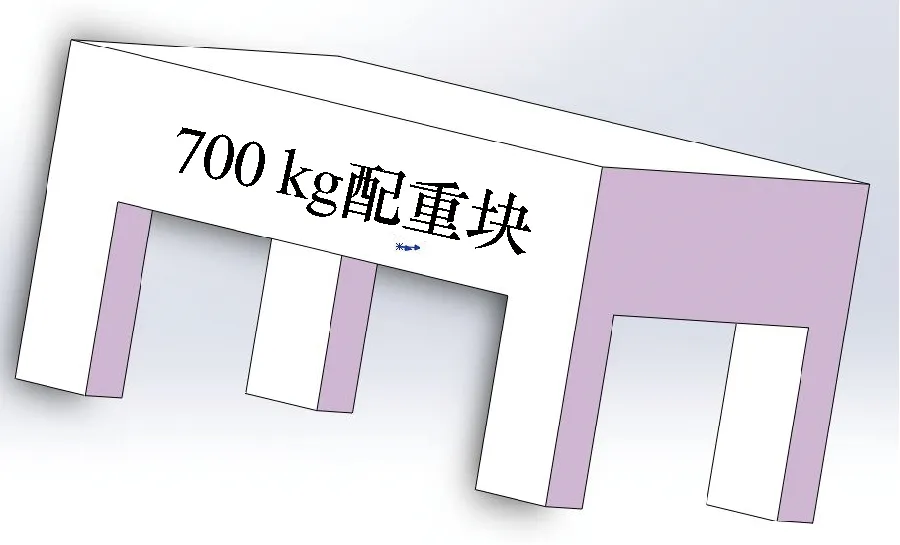

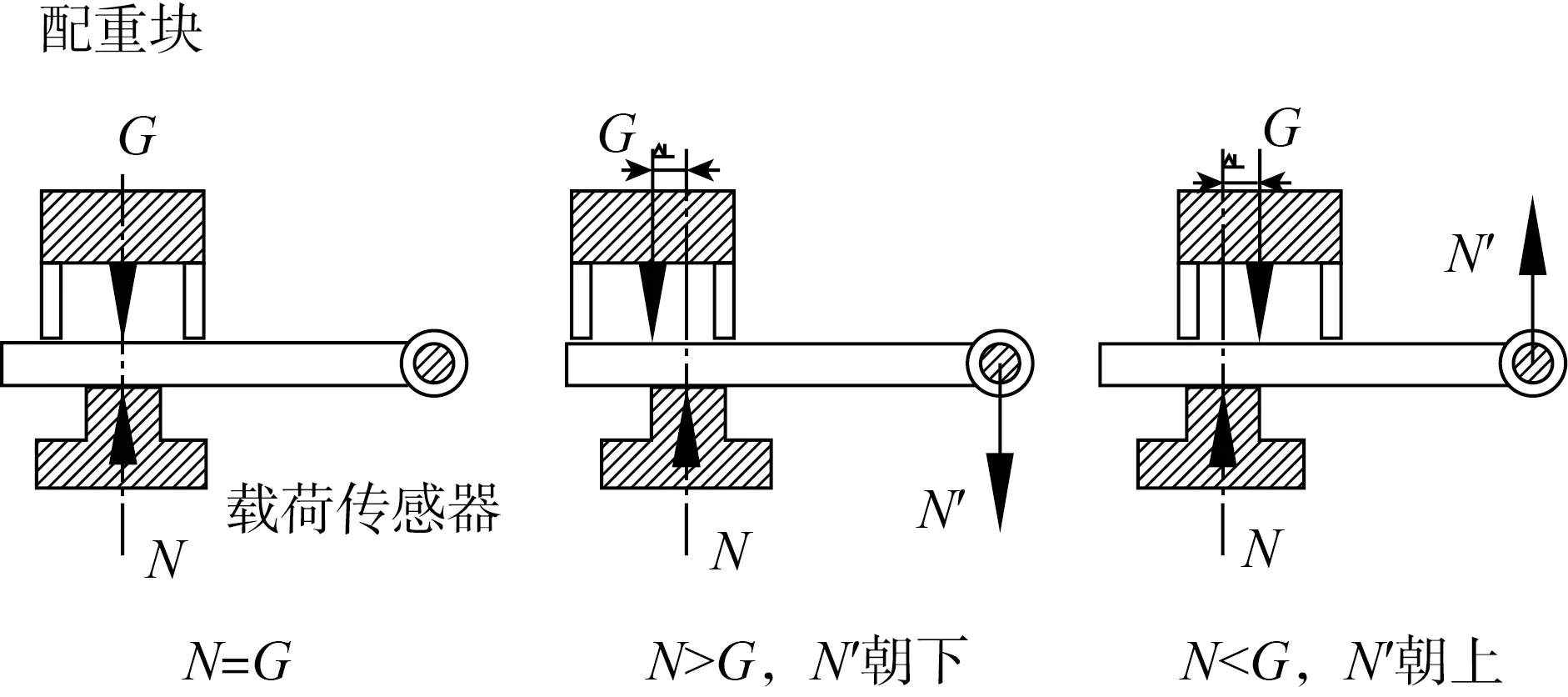

压力载荷传感器的电量信号与压力是呈线性变化关系的,现实中常规起重设备通常采用已知定额的配重块直接压载荷传感器进行物理校验,实现测量载荷与实际载荷的匹配。对于倾翻机的提升机构,由于其结构的特殊性,卷扬机钢丝绳下端连接有专用载荷,无法使用标准配重块对钢丝绳直接施加定额牵引载荷来进行校验。现在的做法是使用专用配重块,设置在卷扬机卷筒上方,通过增加卷扬系统的重量来对支撑底板上的载荷传感器施加压力,根据已知重量的专用配重块来校核载荷传感器的测量数据。专用配重块的示意图如图2所示。

图2 专用配重块示意图

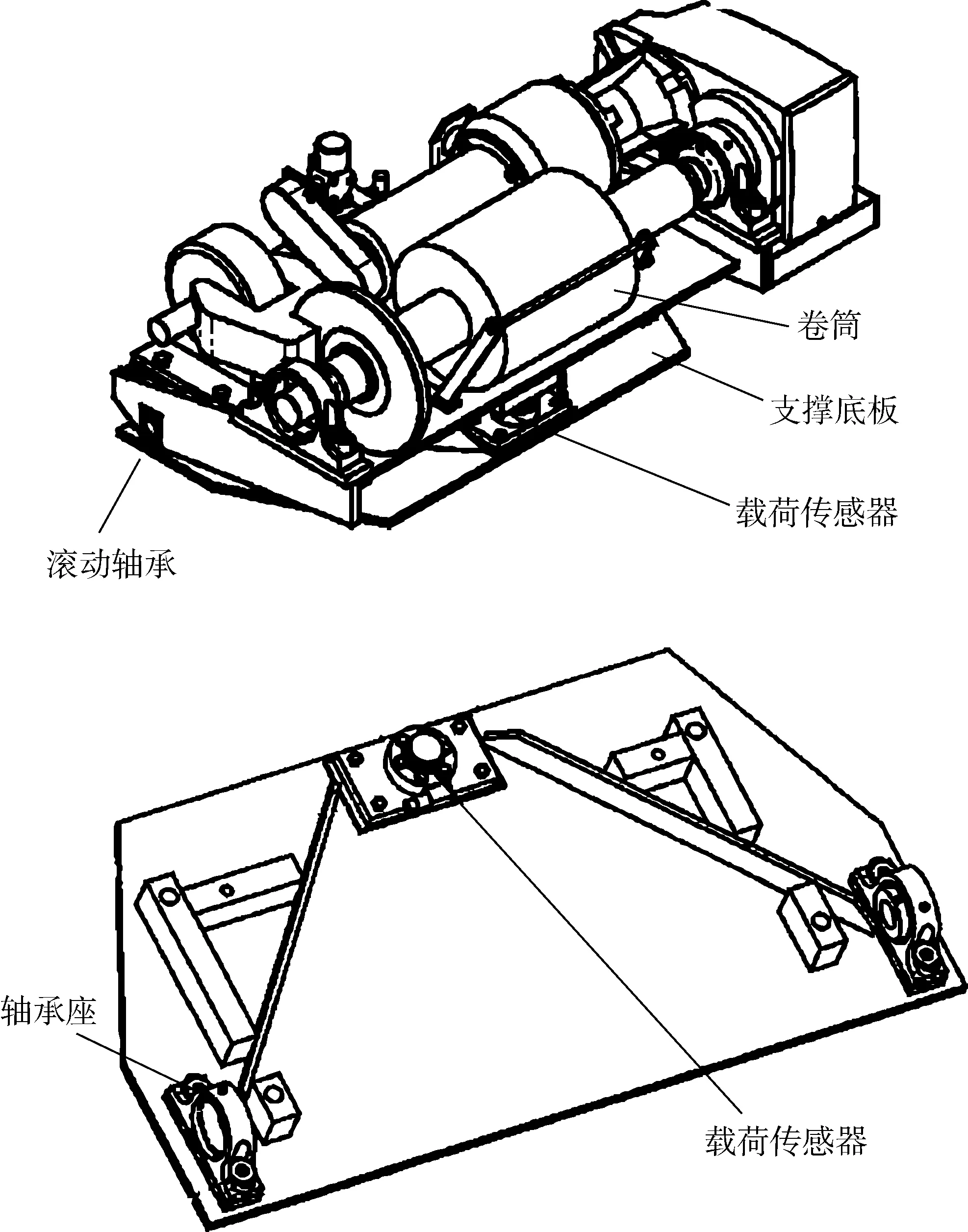

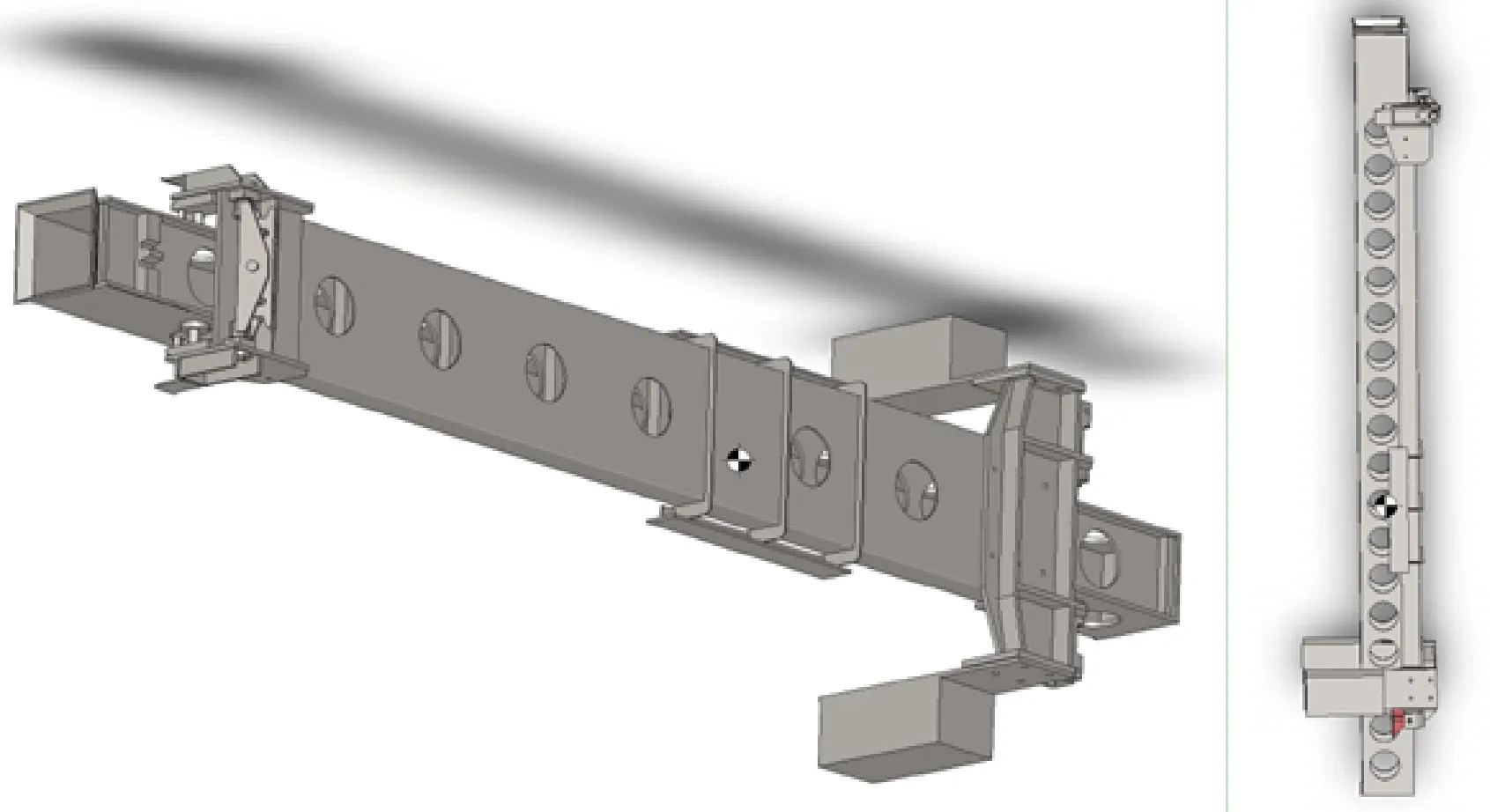

提升机构的卷扬系统整个固定在平板上,该平板通过后端两侧的转轴与支撑底板上的轴承座连接,可以转轴为中心旋转,平板前端坐落在载荷传感器上,形成三点支撑结构,卷扬系统的支撑底板结构如图3所示。

图3 卷扬系统支撑底板结构图

根据系统结构对载荷传感器进行受力分析,由于配重块在卷筒上方的位置是随意放置的,并且有移动的空间。因此,配重块放置的位置不一样时,配重块和传感器之间存在不同的相对轴线位置关系,传感器的受力状态也不一样,配重块不同位置下传感器的受力状态如图4所示。

图4 配重块不同位置下传感器的受力状态

图中,G为配重块的重量,N为施加在传感器上的压力,N′为轴承座位置产生的额外作用力。根据受力平衡和转矩平衡分析得出:

1) 当配重块与传感器竖直方向同轴时,N=G;

2) 当配重块位置偏外时,N>G,同时,轴承座对平板产生额外的作用力,方向朝下;

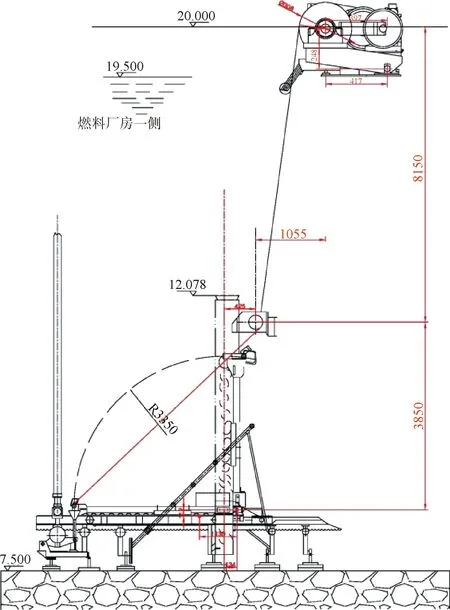

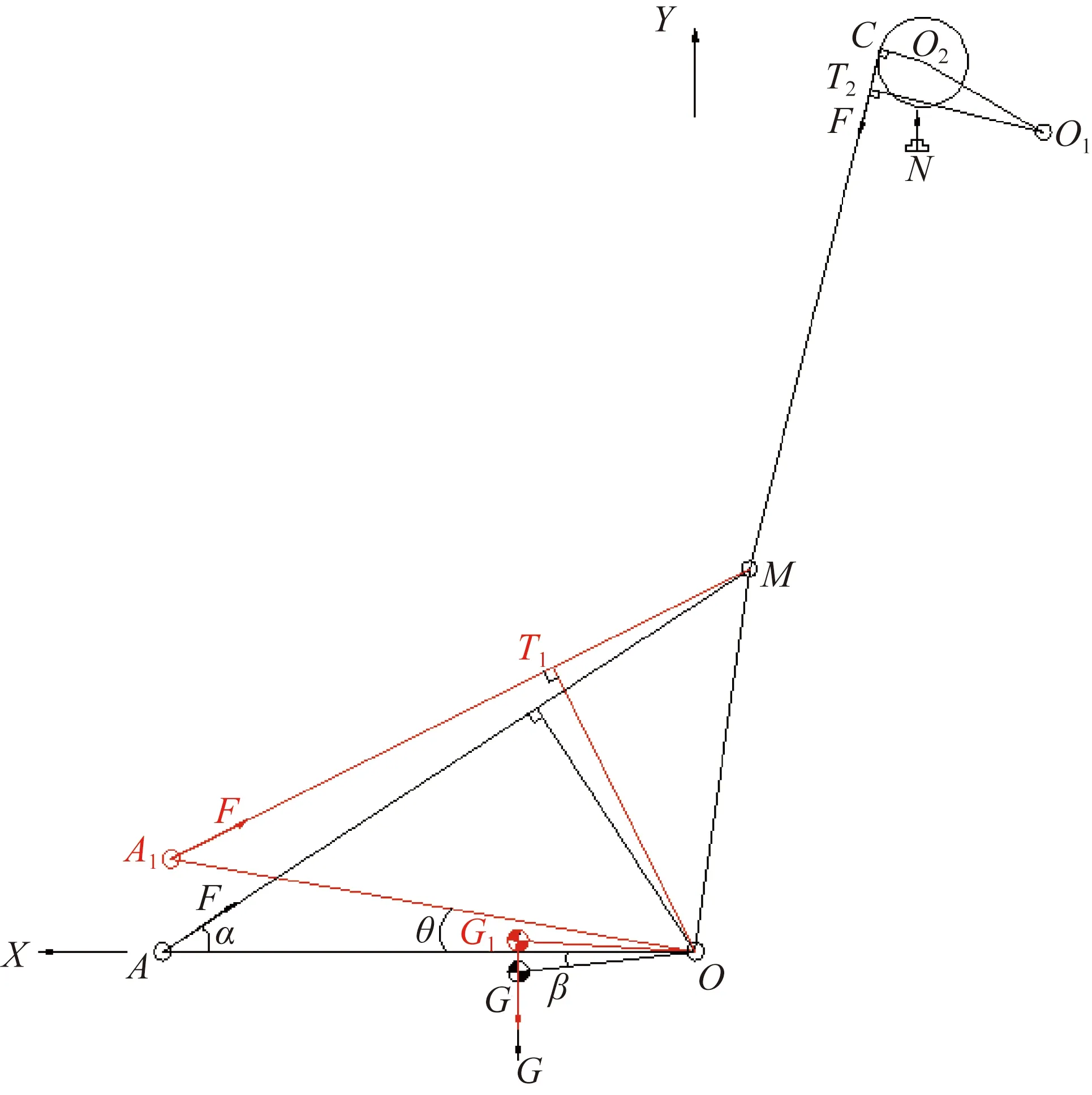

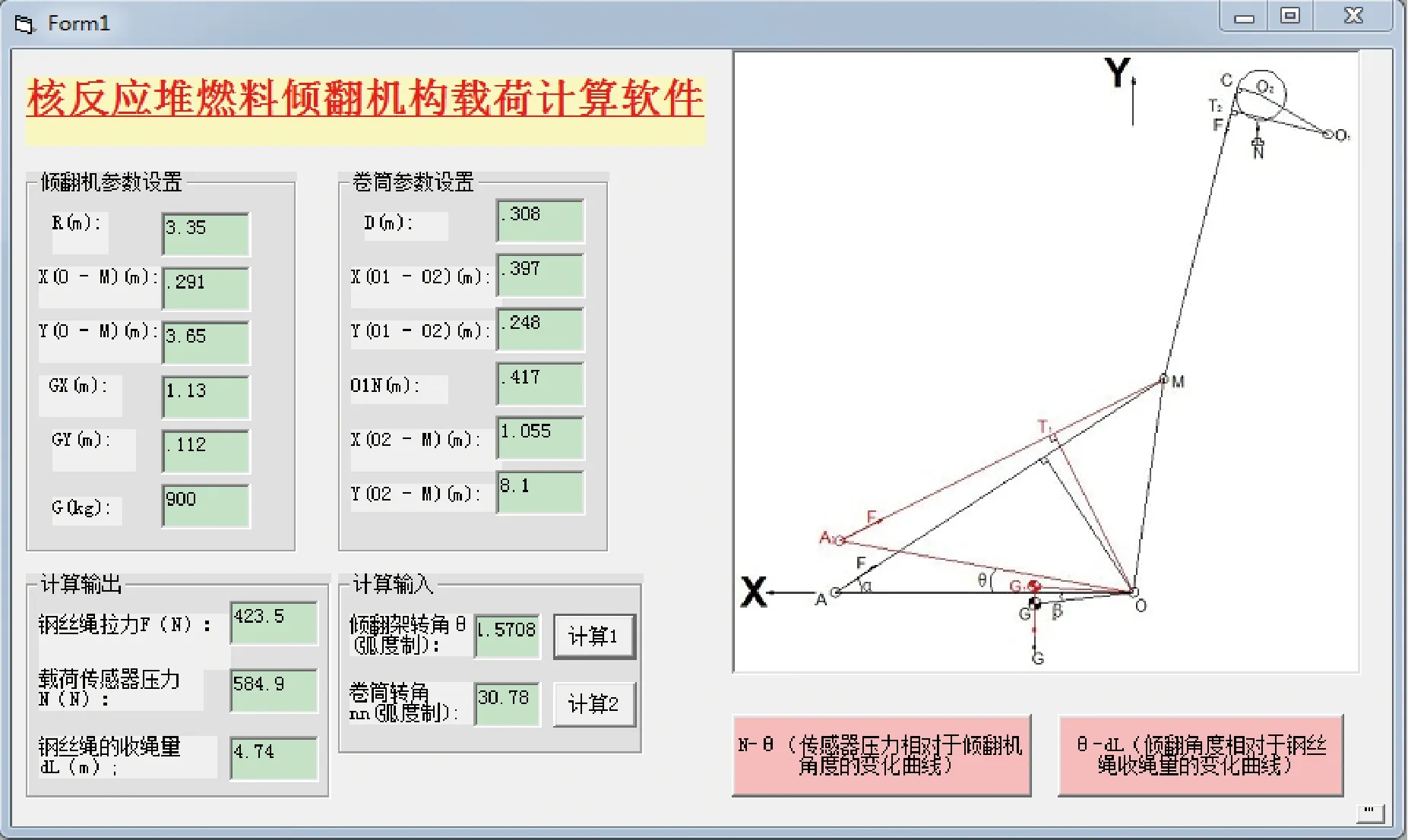

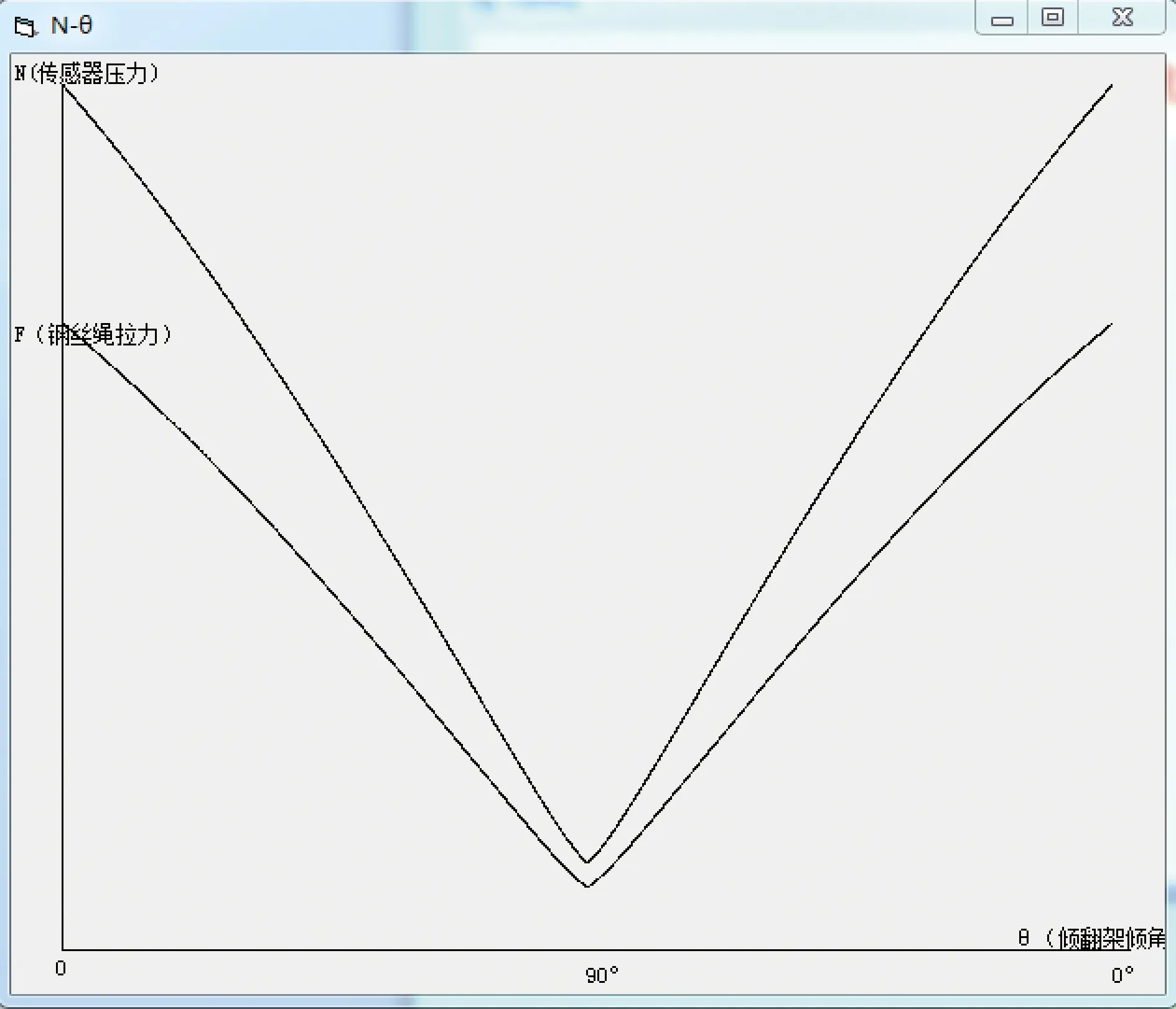

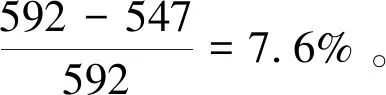

3) 当配重块位置偏里时,N 由此看出,在配重块重力与传感器支撑力竖直方向不同轴的情况下,认为G=N是存在误差的。综上所述,现用专用配重块进行载荷校准的方法弊端有: 1) 难以保证配重块和传感器作用力同轴,校验方法存在原理上的误差; 2) 在乏燃料水池和转运仓上方进行配重块的吊装,存在起重吊装和异物落入水池的风险,增加了作业及防护难度。 鉴于以上两点,拟利用倾翻机自身结构,根据受力分析和倾翻系统的几何位置关系,计算载荷传感器的真实受力,来进行载荷校验。由此引出载荷在线校验系统的研制,该系统能快捷地计算出倾翻架在各种角度下载荷传感器的受力,及其传感器载荷随角度的变化关系。 以搭载承载器的倾翻架为受力分析对象,需要已知其重量和重心。由于倾翻架和承载器均是形状不规则的装配体,本文以650 MW机组转运装置为例,根据其设备竣工图纸采用solidworks建立三维模型,来确定该装配体的重量和重心,倾翻架三维模型如图5所示。根据建模结果,其质量为900 kg,以倾翻架的旋转轴中心为原点,其重心的坐标值(单位:m)为X=1.131,Y=0.000,Z=-0.112。 图5 倾翻架三维模型 整个倾翻系统三大部件布局图如图6所示,从上到下依次为提升机构、定位机构、倾翻架。建立几何受力模型如图7所示。 图6 倾翻系统布局图 图7 倾翻系统的几何力学模型 按照设备竣工图纸和安装图纸,根据已知尺寸,可计算在特定倾翻角度θ或者卷筒旋转角度下钢丝绳的拉力F和载荷传感器的压力N。下面编制软件来实现参数的计算和绘制各关键参数间的关系曲线。 利用倾翻系统的几何力学模型,根据已知参数,编制公式计算未知参数,最终编制软件和操作界面。出于载荷校验的需要,本文中以倾翻架的倾翻角度和卷筒旋转角度为输入参数,以钢丝绳拉力、载荷传感器压力和钢丝绳收绳量为软件计算后的输出参数,来实现倾翻系统载荷传感器的自我校验。计算软件的界面如图8和图9所示,其中,图8为倾翻架在水平状态刚受力的瞬间各参数的计算结果,图9为倾翻架垂直状态下各参数的计算结果。该软件可以进行倾翻架空载时各状态下的受力计算。 图8 0°状态下的受力计算 图9 90°状态下的受力计算 在提升机构牵引倾翻架翻转的过程中,钢丝绳拉力和载荷传感器压力是一直变化着的。为了进一步研究钢丝绳拉力和载荷传感器压力随角度的变化规律,需绘制相应的曲线图。本文编制软件,分别以角度0.01(弧度制)和收绳量1 mm为步序,进行受力计算,并绘制关系曲线,得出F、N随倾翻架角度的变化曲线如图10所示,F、N、θ随钢丝绳收绳量的变化曲线如图11所示。 从图10可以看出,倾翻架角度越大,钢丝绳所受的拉力越小,载荷传感器的受力也越小,呈近似线性的变化规律。从图11可以看出,钢丝绳拉力和传感器压力随钢丝绳收绳量呈几乎线性的变化规律。 图10 F、N随倾翻架角度的变化曲线 图11 F、N、θ随钢丝绳收绳量的变化曲线 分别采用定额配重块的物理校验方法和理论计算方法,对载荷传感器进行校验并设置参数。理论计算的方法是按理论计算的结果为传感器设置参数;物理校验的方法是在钢丝绳松弛状态下传感器载荷设为0,放置定额配重块时设置为配重块的重量。两种校验方法的数值比较如表1所示。 表1 两种校验方法的数值比较 1) 设备竣工图纸和安装图纸中的尺寸与现场的实际尺寸之间存在偏差,导致几何模型的偏差; 2) 采用配重块物理校验的方法带来的误差。 两种状态下,理论计算的数值比配重块校验的数值偏差基本相同,偏差量不随倾翻角度变化,几乎为定值。同时,理论分析表明,钢丝绳拉力和传感器压力与钢丝绳收绳量之间呈线性关系,因此,可以将这个偏差体现在截距里。用修正截距的办法来修正理论计算的结果。 通过该理论计算以及计算软件的编制,可以计算倾翻架在各个状态下的受力情况。实际操作中,通过记录卷筒转动的卷数和角度,即可得出当前的理论载荷,与载荷传感器的测量数值进行比较,可间接判断倾翻架机械转动部件的磨损情况或者载荷传感器的偏移程度,用于辅助缺陷的分析和判断。 通过对核燃料倾翻机倾翻系统的几何建模和力学计算,得出了载荷的理论值及其变化规律,并提出了因工程实际尺寸偏差而导致的理论计算偏差的修正方法,为载荷传感器的校验提供理论数据。同时,通过倾翻架各个状态下的理论载荷与实测载荷的对比,为机械转动故障的分析提供参考和依据。3 载荷在线校验系统的设计

3.1 建立倾翻机构物理模型,确定重心

3.2 建立倾翻系统几何模型,并受力分析

3.3 设计计算软件

3.4 绘制各变量的关系曲线图

3.5 现场校正,误差来源分析

4 工程应用

5 结论