影响烧结陶粒性能的因素分析

张其勇,徐 郡,赵蔚琳

(1.山东华材工程检测鉴定有限公司,山东 济南 250022;.济南大学材料科学与工程学院,山东 济南 250022)

陶粒是一种球形颗粒,是一种加热烧结制成的人造轻骨料,属于一种蜂窝状结构的新型建筑材料,具有、强度高、吸水率低等优点,应用于建材与化工等领域。当前,为解决工业废料的问题,许多学者研究以工业废料为原料烧制陶粒。孙文慧[1]利用尾泥、污泥和石灰石烧制了高强陶粒。费欣宇[2]用赤泥、糖蜜酒精废液等制备了赤泥基陶粒。王德民[3]以低硅铁尾矿为原料制备了建筑陶粒。李杨[4]以黄金尾矿分选长石后的剩余尾矿,添加膨润土、煤粉制备了烧结高强陶粒。刘晨[5]以东湖淤泥为主体原料,添加铁尾矿砂和活性炭烧结制备了烧结淤泥陶粒。林慧[6]采用赞比亚铜尾矿为原料烧制高强陶粒。本文作者的研究团队也分别利用火山灰和金尾矿制备了烧结陶粒[7-9]。这些实验结果都证明了工业废料制备陶粒的可行性,本文拟进一步以金尾矿、粉煤灰、煤粉为原料制备烧结陶粒,探讨金尾矿和粉煤灰的掺入质量、金尾矿的粒度和加热升温速率对烧结陶粒的筒压强度、堆积密度和吸水率的影响。目的是为工业废料进一步加工成陶粒提供实验依据。

1 原料的化学成分

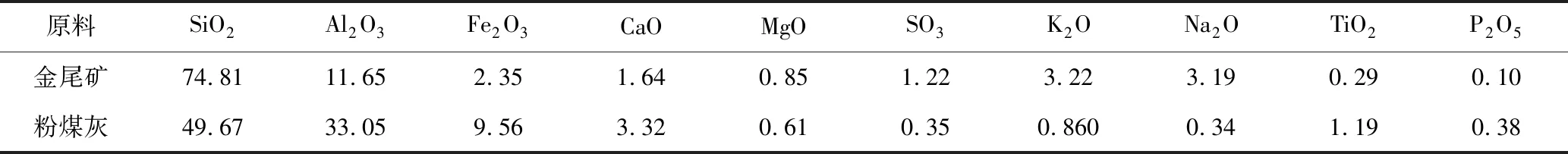

本实验所用的原料与文献[8-9]相同,表1给出金尾矿和粉煤灰的化学组成。从组成成分中可以看出两种原料满足于陶粒制品对原料的要求。

表1 金尾矿和粉煤灰的化学组成 %

2 陶粒的制备过程

陶粒制备需经原料破碎,配料与混合、成球、煅烧烧结以及冷却等过程。具体过程如下:分别将金尾矿、粉煤灰、煤粉通过球磨机进行研磨,将粉末状的金尾矿、粉煤灰、煤粉按一定比例混合并加入一定量的水搅拌,再制成直径约为10mm球形颗粒;再将其放置在干燥箱内干燥,干燥后再放入电阻炉中进行预热与焙烧,焙烧后冷却至室温制得陶粒产品。

3 陶粒性能测试方法

陶粒性能测试依照《轻集料及其试验方法》(GB/T17431.2-1998)[11-12]方法进行。

4 结果与讨论

本实验对陶粒进行初试烧,确定了煅烧制度为:在450℃温度下预热60min;在1130℃温度下焙烧,且保温120min。再通过改变金尾矿的掺入量、粉煤灰的掺入量、金尾矿的粒度和升温速率的变化,分析烧结陶粒性能的变化规律。

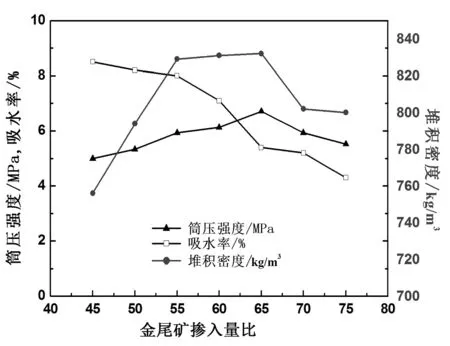

4.1 金尾矿的掺入量比对陶粒性能的影响

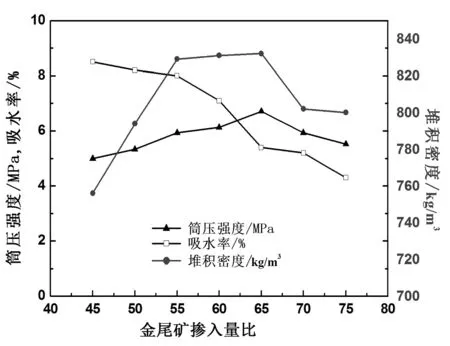

为探讨金尾矿的掺入量对陶粒性能的影响,在保证粉煤灰、煤粉和水的质量比为35∶5∶30的情况下,依次在质量比为45~75情况下改变金尾矿掺入量,制成陶粒后检测陶粒的各项性能。其结果如图1所示。

图1 金尾矿掺入量比对陶粒性能的影响

图1表明随金尾矿掺入量的增加,陶粒的筒压强度从4.99MPa增加到6.13MPa后又降低到5.52MPa。在金尾矿掺入量比为65时,筒压强度最强。堆积密度越来越大,在金尾矿掺入量比为65时,堆积密度随着金尾矿掺入量的增加而下降。吸水率随金尾矿掺入量比的增加而逐渐下降。分析其原因为金尾矿掺入量比的增加,SiO2含量增高,内部结构越来越致密,陶粒强度增强,堆积密度增大;但是过高的SiO2含量,会引起陶粒烧结困难,陶粒烧结会发生膨胀,导致强度下降,堆积密度降低。陶粒内部气孔越来越少,导致了吸水率降低。

4.2 粉煤灰掺入量比对陶粒性能的影响

图2给出了在金尾矿、煤粉、水的一定质量比为65∶5∶30的情况下,当粉煤灰掺入比从25~55之间变化时,筒压强度在6.88MPa和7.72MPa之间范围内波动,堆积密度在766kg/m3与779kg/m3之间变化,这表明粉煤灰掺入量的增加对陶粒的筒压强度和堆积密度的影响不大。而吸水率从6.3%增加到8.2%,说明随粉煤灰掺入量比值的增加而吸水率略有增加。

图2 粉煤灰掺入量比对陶粒性能的影响

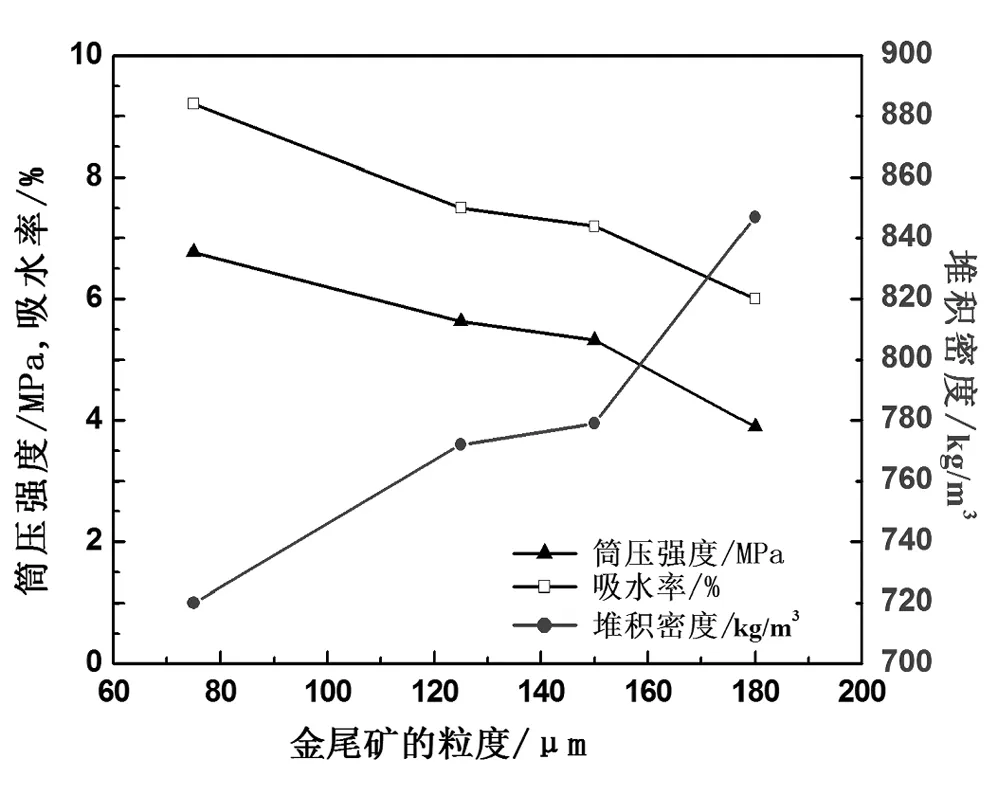

4.3 金尾矿粒度变化对陶粒性能的影响

为探讨原料粒度对陶粒性能的影响,本试验通过控制球磨机研磨时间分别获得180μm、150μm、125μm和75μm粒度的金尾矿,将这些粒度的金尾矿和粉煤灰、煤粉、水在质量比为65∶35∶5∶30的情况下进行制球烧结陶粒。对其性能进行测试,如图3所示。从图中可以看出,金尾矿粒度减小,烧结陶粒的筒压强度将增大,堆积密度减小,吸水率增大。根据陶粒的烧结机理分析,原料粒度越小,陶粒在焙烧过程中各物理及化学变化越完全,使陶粒结构发育的越好,强度越大。同时,原料粒度小,比表面积大,等体积陶粒的质量就小,导致了陶粒堆积密度减小。此外,原料粒度越小,烧结越充分,陶粒中的微观结构为多气孔结构,导致了吸水率增大。

图3 金尾矿粒度对陶粒性能的影响

4.4 升温速率对陶粒性能的影响

为了研究升温速率对陶粒性能的影响,采用金尾矿、粉煤灰、煤粉和水的质量比为65∶35∶5∶30制成的陶粒球进行烧制实验。在保证烧制过程中所有的条件一定,仅仅改变升温速率,分别以升温速率1、3、5、7和9(℃/min)进行烧制陶粒,并对其性能测试,如图4所示。

从图4中看出,随着升温速率的加快,陶粒筒压强度有微弱减少,堆积密度下降,吸水率增加,根据陶粒的烧结机理分析其原因可能是由于升温速率加快,使陶粒各物相反应不充分,陶粒结构形成不完善,影响了陶粒的性能,导致筒压强度下降。升温速率加快,导致陶粒内部的液相增多,液相包裹着反应中生成的气体使之不能及时溢出,使焙烧后的陶粒气孔增多,堆积密度下降,故吸水率也增大。

图4 升温速率对陶粒性能的影响

5 结论

本文通过对金尾矿和粉煤灰的掺入质量比、原料粒度和升温速率对陶粒性能的影响进行了实验研究,得到如下结论:

(1)在保证粉煤灰、煤粉和水的质量比为35∶5∶30的情况下,依次添加金尾矿掺入质量比从45到75时,陶粒筒压强度和堆积密度有先增大后减小的趋势。

(2)在保证金尾矿、煤粉和水的质量比为65∶5∶30的情况下,从25到55的改变粉煤灰掺入量质量比对陶粒的筒压强度、堆积密度影响不显著。

(3)含有最小粒度的金尾矿烧制的陶粒有最大的筒压强度,最小的堆积密度和最大的吸水率。

(4)在金尾矿、粉煤灰、煤粉和水的质量配比为65∶35∶5∶30的情况下,以升温速率1、3、5、7和9(℃/min)进行烧制陶粒,发现升温速率为9℃/min的陶粒筒压强度和堆积密度最小,吸水率最大。