预应力型钢混凝土梁静载及疲劳试验研究

刘忠平,戴公连

(1.中铁二院工程集团有限责任公司,四川成都 610031;2.中南大学土木工程学院,湖南长沙 410075)

20 世纪初,英国的工程师们希望能有效提高建筑的防火性能和耐久性能,开始尝试将型钢构件四周用混凝土包围。这种结构形式是现代型钢混凝土构件的初始形态[1]。

型钢混凝土结构与普通混凝土结构相比,在承载力、刚度、延性及耗能性能上有明显优势;与钢结构相比,型钢混凝土结构可以节约钢材,降低造价,提高钢结构的防腐、防锈、防火性能。因此,型钢混凝土结构适用于大跨度结构、重载结构、高层建筑、地震地区建筑等[2-3]。

1950年左右,我国从前苏联引进了型钢混凝土的建筑技术[4]。随着经济的迅猛发展,对结构跨度及承载力要求的不断提高,正常使用极限状态的限制(如裂缝控制、变形控制等)会影响型钢混凝土结构优点的发挥,由此产生了通过预应力技术改善构件正常使用阶段工作性能的预应力型钢混凝土结构。

国外关于预应力型钢混凝土梁的研究开始得较早。1963年,Hoadley[5]引入应变能原理,通过理论分析提出了计算预应力型钢混凝土简支梁加载状态下产生的预应力额外值的公式。Saadatamanesh 等[6]通过对2 根预应力型钢混凝土梁进行了弯矩试验模拟,发现高强度预应力钢筋可以显著提高极限荷载和屈服荷载。日本采用强度叠加理论计算承载力并制定了相关规范[7]。

国内的相关研究主要有:聂建国等[8]通过分析滑移现象对预应力型钢混凝土梁的受力影响,提出了滑移效应下组合结构的变形计算方法及折减刚度方法;孙建渊等[9]通过预应力型钢混凝土梁试验分析了其抗裂性能、构件破坏形态、极限承载性能及荷载-挠度曲线。

综上所述,以往的研究是通过对预应力型钢混凝土梁的静载试验结果进行分析得到结论,对于其在疲劳荷载作用后的性能研究较少。

本文针对预应力型钢混凝土梁分别进行静载试验和疲劳荷载损伤后静载试验,以测试结构的变形特征、破坏形态、裂缝发展情况及截面应变,进而综合评价疲劳荷载对梁体性能的影响。

1 试验概况

1.1 试件设计

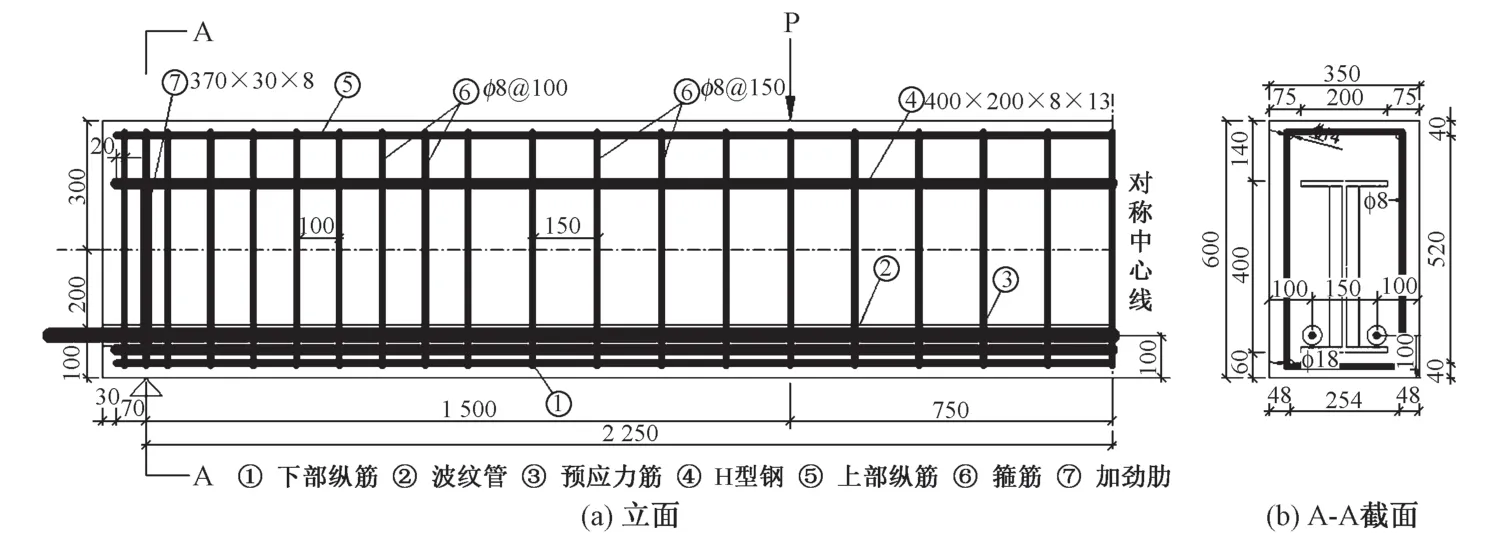

试验共制作了2 根内置H 型钢预应力混凝土简支梁,梁总长度为4.7 m,计算跨径为4.5 m。混凝土等级为C50。型钢及加劲肋的钢材采用Q345;纵向钢筋采用HRB400。箍筋采用HPB300,直径为8 mm,间距在支座附近为100 mm,跨中附近为150 mm。2根试验梁均采用后张法制作,预应力筋采用极限强度为1 860 MPa 的 2 根Φs15.2 的钢绞线,面积为 280 mm2,预应力筋的线形为直线。

试验梁的具体参数见表1。试验梁及截面尺寸见图1。

表1 试验梁参数mm

图1 试验梁及截面尺寸(单位:mm)

1.2 加载方式

试验梁采用在梁跨三分点处两点对称加载,纯弯段及弯剪段长度均为1 500 mm。静力加载采用分级加载制,开裂前每级所加荷载为5%Pu(Pu为极限荷载预估值)。加载至极限荷载预估值的80%后,加密加载,每级荷载加密为2.5%Pu。试验梁开裂后,每级荷载恢复为5%Pu,直至达到95%Pu,再次加密加载,每级荷载为2.5%Pu,此后缓慢加载直至试验梁破坏。每级荷载持荷5 min。

疲劳试验采用等幅疲劳加载,采用某铁路系杆拱桥的预应力型钢混凝土系梁实测值,应力幅为50 kN。应力最大值为140 kN,对应恒载+活载作用效应;应力最小值为90 kN,对应恒载作用效应。荷载循环特征值ρf为 0.6(ρf=Pmin/Pmax)。在 3.5 Hz 的加载频率下,疲劳荷载200万次循环作用后,若试验梁未发生破坏,再按照静力加载制度完成破坏试验。

1.3 测试内容及仪器布置

试验的主要测试内容包括:①每级荷载作用下梁的挠度;②弯曲开裂荷载和极限破坏荷载;③型钢应变沿梁截面高度的变化规律;④荷载-变形曲线;⑤裂缝宽度与开展情况。

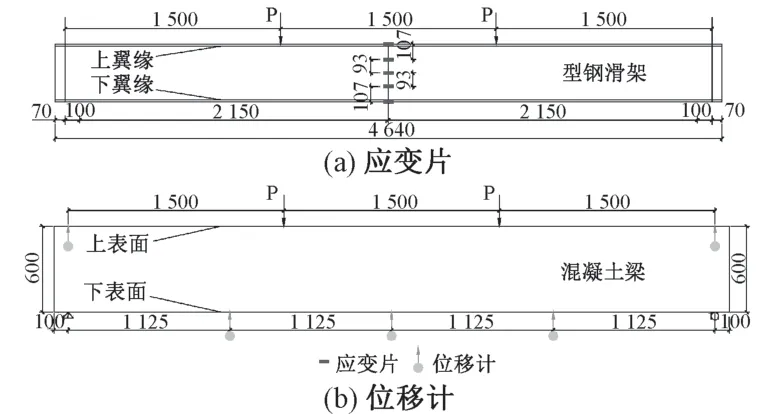

试验在中南大学高速铁路建造技术国家工程实验室的1 000 kN 电液式脉动疲劳试验机上进行,力测试元件为长春孝修计量科技有限公司研发的MTM 力传感器,量程为2 000 kN。采用北京东方振动和噪声技术研究所的INV3062S/V 型网络分布式采集仪及德国HBM 公司的SomatXR-MX840B-R 坚固型通用测量放大器进行数据采集。应变片及位移计的布置见图2。

图2 混凝土应变片及位移计布置(单位:mm)

2 静载试验结果分析

2.1 荷载-挠度曲线

对L1 梁共进行了2 次静力加载,第1 次加载至600 kN 后卸载,第2 次加载直至梁体破坏。梁体受弯荷载-挠度曲线见图3。

图3 L1梁受弯荷载-挠度曲线

由图3可知,预应力型钢混凝土梁受弯的荷载挠度曲线可划分为4个阶段:①弹性阶段,从开始加载到混凝土开裂,荷载变化范围为0~200 kN。由于内置型钢及预应力筋的存在,混凝土下缘开裂对试件的刚度削弱较小;②开裂阶段,从试验梁开裂至试验梁屈服,荷载变化范围为200~650 kN。试验中非预应力受拉纵筋先于型钢受拉翼缘屈服,并以此作为试验梁进入屈服状态的标志。由于第1 次加载的缘故,第2 次加载得到的试验梁荷载-挠度曲线未出现开裂的转折点;③屈服阶段,从非预应力受拉纵筋屈服到型钢下翼缘屈服,荷载变化范围为650~900 kN。由于纵向受拉钢筋逐渐屈服,挠度增长速度加快;④破坏阶段,从型钢下翼缘屈服至最大试验荷载,荷载变化范围为900~980 kN。型钢下翼缘屈服后,荷载增幅较小而挠度不断增大,梁体破坏。

由卸载过程可以看出:第2 次加载后梁体残余变形为4.241 mm,变形恢复了13 mm,这是预应力筋和型钢共同作用的结果。荷载-挠度曲线基本呈线性变化,说明梁体仍具有一定的承载力,但继续加载梁体会因变形过大而产生破坏。

2.2 裂缝形态及分布

L1梁在加载破坏后的裂缝形态及分布见图4。可知:①裂缝基本呈对称分布,纯弯区裂缝基本平行,弯剪区裂缝向集中力作用处发展;②型钢上下翼缘与混凝土界面处均未出现水平裂缝,说明试件在受力过程中型钢与混凝土共同工作性能良好;③加载至最大试验荷载时,裂缝高度已发展至截面高度的78%,对应裂缝为图中5号裂缝。

图4 L1梁裂缝形态及分布(单位:kN)

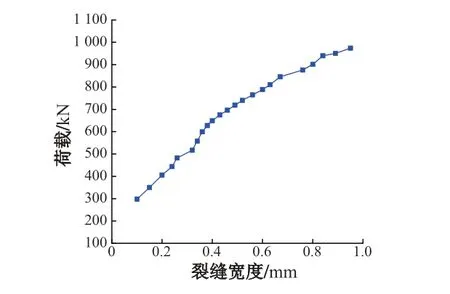

梁体最大裂缝宽度随荷载变化曲线见图5。可知:加载前期裂缝以一定的速度发展;非预应力受拉纵筋屈服后,裂缝宽度发展明显加快;型钢下翼缘屈服后裂缝发展再次加快,破坏时最大裂缝宽度可达0.95 mm。

图5 L1梁最大裂缝宽度随荷载变化曲线

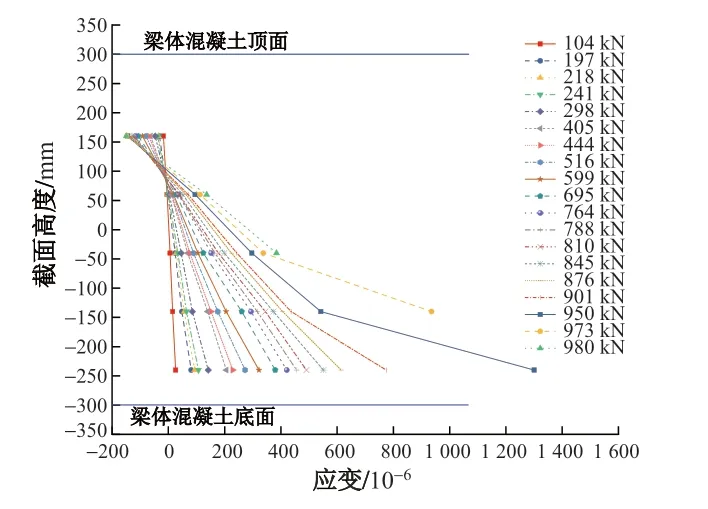

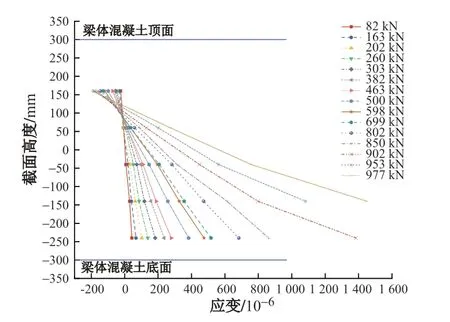

2.3 型钢截面应变

不同荷载级数下,试验梁跨中截面型钢应变实测值沿高度变化规律见图6。图中纵坐标的0 点对应于梁截面高度的中心点,且规定拉应力为正,压应力为负。可知,梁体裂缝对型钢截面平截面假定影响较小。荷载小于900 kN 时,即型钢下翼缘屈服前,型钢截面应变能保持良好的线性关系,且梁体开裂至型钢下翼缘屈服阶段,随着荷载的增大中性轴位置基本不发生变化。型钢下翼缘受拉屈服后,屈服部分不再保持线性,而未屈服部分仍然保持良好的线性。型钢受拉翼缘拉应变达到1 300×10-6时,应变片失效。当加载至最大试验荷载(980 kN)时,型钢上翼缘压应变最大值接近150×10-6。

图6 跨中截面型钢应变实测值沿高度变化规律

3 疲劳试验结果分析

3.1 荷载-挠度曲线

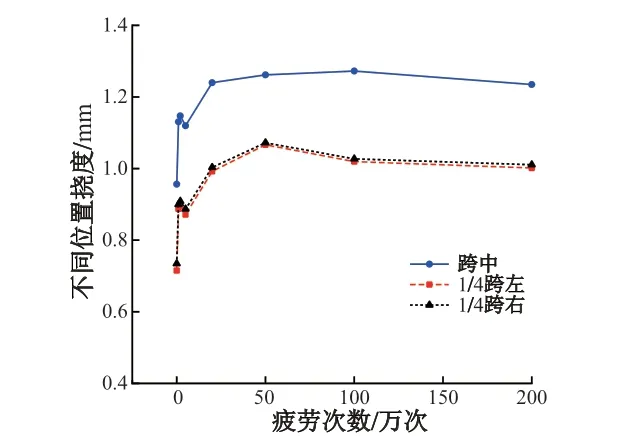

3.1.1 疲劳加载

L2 梁在施加疲劳荷载之前,共分5 级加载至疲劳荷载上限,然后卸载;当疲劳荷载重复次数分别达到1 万次、2 万次、5 万次、20 万次、50 万次、100 万次、200万次时,停止重复加载,卸载后分5级加载至疲劳荷载上限。疲劳荷载作用下梁体不同位置挠度随疲劳次数变化曲线见图7。可知,疲劳次数为1 万次、2 万次、5 万次时,梁体的变形较一致,相较于疲劳前静载跨中挠度增大了 0.18 mm 左右;疲劳次数为 20 万次、50 万次、100 万次、200 万次时,梁体变形形状较为一致,相较于疲劳前静载跨中挠度增大了0.29 mm左右。

图7 挠度随疲劳次数变化曲线

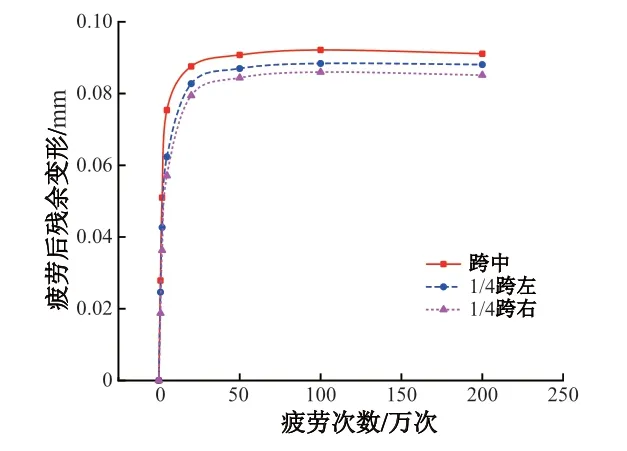

梁体不同位置残余变形随疲劳次数变化曲线见图8。可知,梁体跨中及1/4跨残余变形随疲劳荷载作用次数的变化形式较一致。疲劳荷载作用初期,残余变形发展较快,几乎呈直线增长。5 万次后增长速度减缓,20 万次后残余变形基本稳定,但残余变形较小,跨中残余变形仅接近0.1 mm。

图8 残余变形随疲劳次数变化曲线

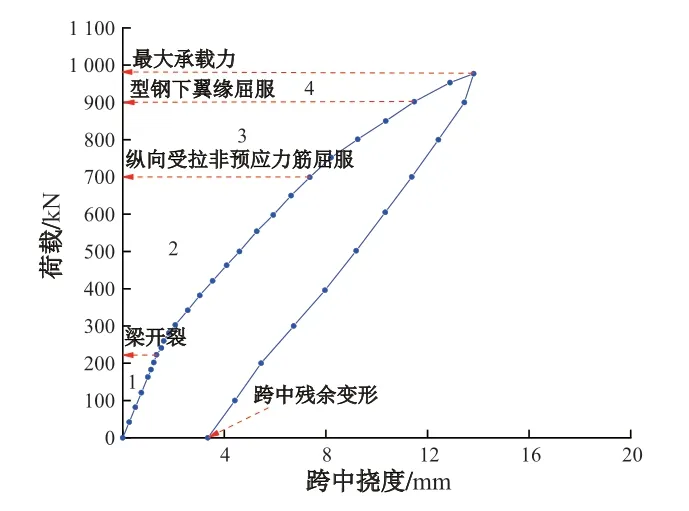

3.1.2 疲劳荷载损伤后静载

L2 梁经过疲劳荷载作用后,再对其进行静载加载,其荷载-跨中挠度的曲线见图9。可知,与静载梁加载过程类似,疲劳后预应力型钢混凝土梁受弯的荷载挠度曲线分为4个阶段:①弹性阶段,从开始加载到混凝土开裂,荷载变化范围为0~220 kN。②开裂阶段,从试验梁开裂至屈服,荷载变化范围为220~700 kN。非预应力受拉纵筋先于型钢受拉翼缘屈服。③屈服阶段,从非预应力受拉纵筋屈服到型钢下翼缘屈服,荷载变化范围为700~900 kN。④破坏阶段,从型钢下翼缘屈服至最大试验荷载,荷载变化范围为900~980 kN。型钢下翼缘屈服后,裂缝宽度增长较快,梁体破坏。可见,2 个试验梁在前3 个阶段的变化规律基本相同,在最后1 个阶段L1 梁因变形过大而破坏,而L2梁因裂缝宽度过大而破坏。

图9 L2梁静载荷载-跨中挠度变化曲线

由卸载过程可以看出:卸载后的残余变形为3.352 mm,变形恢复了10.470 mm,这是由预应力筋和型钢共同作用的结果。荷载-跨中挠度曲线基本呈线性变化,说明此时梁体仍具有一定的承载力,但此时裂缝宽度较大,梁体的破坏最终由裂缝宽度控制。

3.2 裂缝形态及分布

L2 梁在疲劳荷载损伤后静载破坏的裂缝形态及分布见图10。可知,梁体裂缝基本呈对称分布,纯弯区裂缝基本平行,弯剪区裂缝向集中力作用处发展,加载至最大试验荷载时,裂缝高度最高已发展至截面高度的85%,对应最大裂缝为图中的②号裂缝。

图10 L2梁裂缝形态及分布(单位:kN)

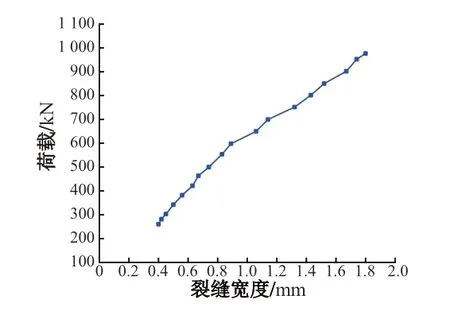

L2 梁最大裂缝宽度随荷载变化曲线见图11。可知,加载前期裂缝以一定的速度发展,非预应力受拉纵筋屈服后裂缝宽度发展明显加快。型钢下翼缘屈服后裂缝发展再次加快,破坏时最大裂缝宽度达1.8 mm。

图11 L2梁最大裂缝宽度随荷载变化曲线

3.3 型钢截面应变

不同荷载级数下,L2梁跨中截面型钢应变实测值沿高度变化曲线见图12。可知,梁体裂缝对型钢截面平截面假定影响较小。荷载小于900 kN 时,即型钢下翼缘屈服前,型钢截面应变能保持良好的线性关系,且梁体开裂至型钢下翼缘屈服阶段,随着荷载的增大中性轴位置基本不发生变化。型钢下翼缘受拉屈服后,型钢截面屈服部分不再保持线性,而未屈服部分仍然保持良好的线性。型钢受拉翼缘拉应变达到1 500×10-6时,应变片失效。当加载至最大试验荷载(980 kN)时,型钢上翼缘压应变最大值接近200×10-6。

图12 L2跨中截面型钢应变实测值沿高度变化曲线

4 静载与疲劳试验对比

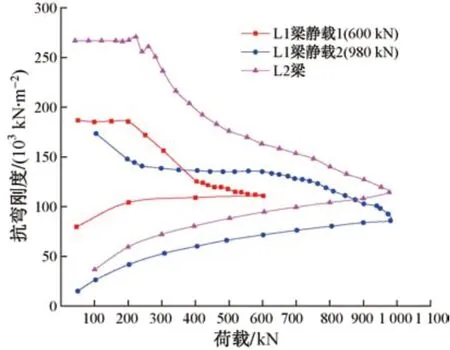

4.1 刚度对比

将L1 梁与L2 梁的静载荷载-挠度曲线进行对比,得到抗弯刚度随荷载的变化曲线见图13。可知,L2梁体刚度大于L1 梁体刚度,但变化规律基本一致:①加载前期梁体刚度基本不变,直至混凝土开裂时截面刚度突然下降;②裂缝发展到一定程度后,非预应力受拉纵筋开始屈服;③刚度下降进入平缓期,近似呈线性下降;④在裂缝发展阶段,L2 梁体刚度下降速度更快;⑤接近破坏状态时,2 个试验梁的刚度接近,下降速度也相近。

图13 梁体抗弯刚度随荷载变化曲线

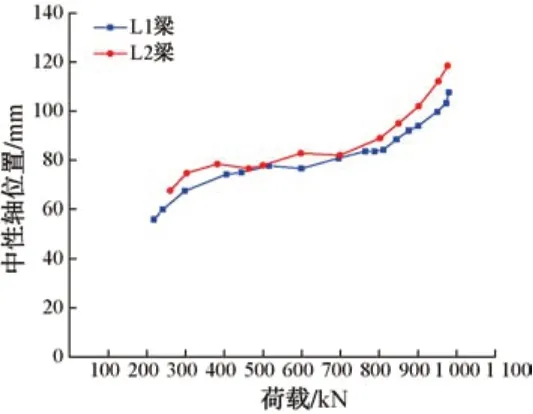

4.2 中性轴位置对比

根据2.3 节与3.3 节中型钢的应变测试结果,计算得到型钢中性轴的位置。将2个试验梁型钢中性轴位置随荷载变化的曲线进行对比,见图14。可知,2个试验梁荷载-型钢中性轴位置曲线变化趋势基本一致:当混凝土开裂及裂缝显著发展后,在滑移影响下,后续加载中型钢中性轴高度基本稳定在梁截面中心点上部75 mm 左右,直至型钢下翼缘屈服,型钢中性轴位置迅速升高。L2 梁的型钢中性轴位置略高于L1梁,但在型钢下翼缘屈服后,L2 梁型钢中性轴高度上升速度明显大于L1 梁。说明疲劳加载对型钢屈服段的受力性能产生了一定的影响,设计中应当予以关注。

图14 型钢中性轴位置随荷载变化曲线

4.3 裂缝发展情况对比

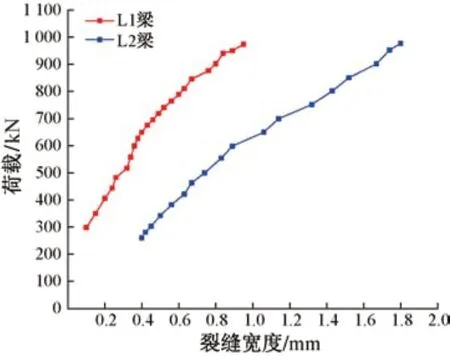

将2 个试验梁荷载—裂缝宽度曲线进行对比,见图15。可知,L2 试验梁裂缝出现稍早于L1 试验梁,且前者裂缝宽度发展速度较快,在非预应力受拉纵筋屈服后,加速了两者裂缝的开展,且前者裂缝宽度明显大于后者。若按GB/T 50152—2012《混凝土结构试验方法标准》[10]7.3.3 节中裂缝宽度达到 1.5 mm 作为梁体极限荷载,则疲劳荷载使试验梁的承载能力降低了33.3%。说明对于预应力型钢混凝土梁,其极限状态一般为正常使用极限状态,即由裂缝宽度控制破坏。设计中应着重考虑提高其抗裂性能,延缓裂缝发展速度,充分发挥梁体的承载能力。

图15 裂缝宽度随荷载变化曲线

5 结论

1)预应力型钢混凝土梁受弯时的荷载挠度曲线可划分为4个阶段:①弹性阶段,从开始加载到混凝土开裂;②开裂阶段,从试验梁开裂至非预应力受拉纵筋屈服;③屈服阶段,从非预应力受拉纵筋屈服到型钢下翼缘屈服;④破坏阶段,从型钢下缘屈服至最大试验荷载。疲劳加载后不改变其荷载-挠度曲线的发展模式。

2)疲劳荷载作用初期,梁体卸载后的残余变形发展较快,几乎呈直线增长,5 万次后增长速度减缓,而疲劳荷载作用20万次后,残余变形基本稳定。

3)由于预应力筋和型钢的共同作用,梁体达到破坏经历卸载后的残余变形较小,变形恢复较强,延性较好;卸载时梁的荷载-挠度曲线基本呈线性变化,说明此时梁仍具有一定的承载力,但若继续承载梁体将不满足正常使用极限状态条件。

4)较低应力水平下疲劳并不一定使试验梁刚度降低。疲劳后静载梁的初始刚度大于直接静载梁的初始刚度,在梁开裂后的裂缝发展阶段前者刚度下降较后者快,二者刚度逐渐靠近。在接近破坏状态时,二者的刚度较为接近。

5)预应力型钢混凝土梁的破坏由正常使用极限状态条件控制。静载作用下,梁体的破坏由变形控制;疲劳后静载作用下,梁体的破坏由裂缝宽度控制。疲劳作用后裂缝发展速度加快,宽度明显增大。在裂缝宽度控制下,疲劳作用使梁体的承载能力降低33%,在设计中应予以关注。