高温环境机车牵引变流器冷却装置流动特性研究

郭华仲 贾红洋 张延蕾

【摘要】本文通过对高温环境机车牵引变流器冷却装置的设计分析、流场仿真计算分析、试验,流场仿真结果与试验结果基本稳合,对后续高温环境中的冷却装置设计具有借鉴作用。

【关键词】高温环境 机车牵引 变流器冷却装置 流动特性研究

本文针对最高环境温度50℃(高于环境温度一般40℃左右的要求),运用FloTHERM10.0对机车牵引变流器冷却装置内部空气流动状况和路径进行研究,并与试验结果对比,旨在验证流场仿真结果的可信程度、分析冷却装置流动速度场分布规律、提出优化高温环境冷却装置散热能力的方法。

高温环境机车牵引变流冷却装置的工作原理是冷却风机通过空气过滤网把冷空气(环境空气)吸入到装置中,强迫冷却空气通过水散热器后穿过电抗器吹向机车侧面。冷空气和熱流体通过水散热器的对流换热,从而实现冷却牵引变流器的目的,保证牵引变流器在一定的温度范围内正常地工作。

一、冷却装置构成

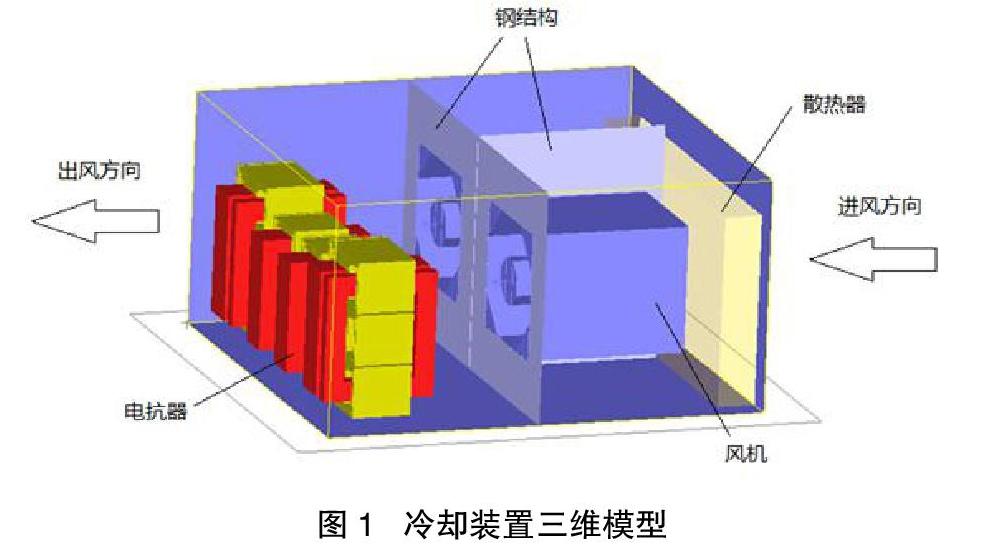

冷却装置包括1个水散热器、2个冷却风机、1个空气过滤网、钢结构及管路等。

二、试验方法

进口空气温度Ta1=50℃,同时采集进口空气速度、出口空气温度、空气动压等参数。根据GB/T 25331-2010规定方法计算空气体积流量Va。

调节变频风机,在规定的空气体积流量附近范围内,测量散热器进口空气速度、风机进口空气速度。

三、空气流场仿真

(一)几何模型

因防止计算结果过于庞大,对实际冷却装置进行了简化,只保留和流动速度分析相关的特征。三维几何模型如图1所示。

(二)边界条件

流场仿真计算的边界条件如下所示:散热器边界条件:①环境温度:55℃;②空气密度:1.2kg/m3;③空气体积流量:5.3m3/s;④空气压力损失:920 Pa;⑤散热面积:61.5m2。风机边界条件:①额定风量:5.3m3/s;②额定点静压:1550Pa;③额定轴功率:13kw;④转速:2930r/min。

(三)网格划分

本仿真分析采用system Grid,四面体网格数为573191,求解域内最大的尺寸比为43.5。

(四)计算方法

本文流场仿真所用的湍流模型为Flotherm10.0默认的Automatic Algebraic,属于零方程Reynolds涡粘模型。由软件计算湍动粘度,不需要设置相关参数。软件自动计算每一个网格内的特征长度和速度,湍动粘度取决于网格内的特征长度和速度。

其计算公式如下:

μτ=0.9×ρ×υ×ι

μτ:湍动粘度;ρ:流体密度(kg/m3);υ:Algebraic Model中的特征流速(m/s);ι:Algebraic Model中的特征长度(m)。

四、结果与讨论

(一)仿真流场速度分析

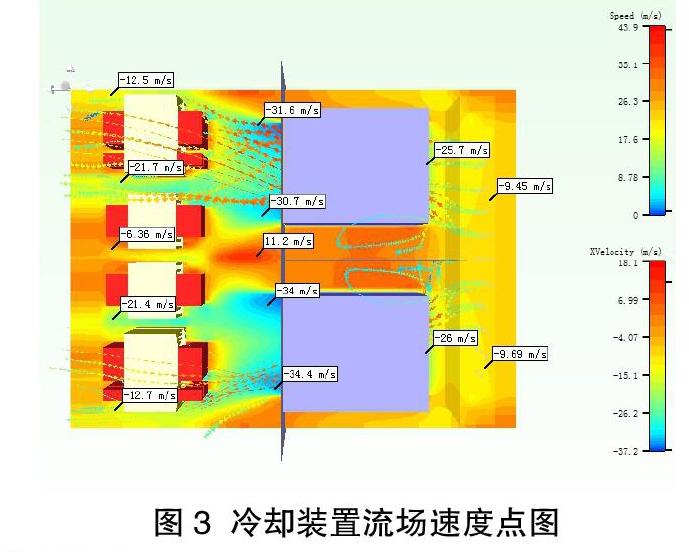

冷却装置空气流场速度分布如图3所示。

从仿真结果分析,在风机的出风口处风速最高,在两风机出口之间的部分流速较低,影响中间两排电抗器的散热效果,并且由于风机出口与电抗器设计的距离较近,位于风机出风位置的流速降低比较剧烈,差值约为30 m/s。整个冷却装置中不同位置最高流速相差最大值约55m/s。

冷却装置用仿真模拟方法进行的流速试验数据,位于散热器进口处测量最高速度约为10m/s,位于风机进风口处测量最高速度约为26m/s,风机出风口处风速值最高,约为35m/s。在风机的旋转轴和边缘附近的空气流速值较低。

(二)试验结果

冷却装置流速试验的数据如下:①空气流量(散热器进口):5.3m3/s;②空气压力损失:≤920Pa;③散热器进风口出最大流速:15 m/s;④风机进口处最大流速:20m/s。

(三)讨论

流动场仿真与试验结果有一定差距,由于仿真过程中对模型进行了一定的简化,未考虑冷却装置与周围环境的自然对流换热,简化后的物理模型对冷却装置的流动速度场计算结果有一定影响,在散热器进口区域测量值会比实际流速偏低,在风机进口区域测量值会比实际流速偏高,但流场仿真对前期的设计结果提供有效的验证,最高速度与试验结果偏差25%,整体仿真数据与试验较吻合。

通过流程仿真分析可以看出,在风机出风口区域,风机的旋转轴和边缘附近的空气流较弱,在此区域的电抗器可能无法得到很好的冷却,在后续冷却装置为提高散热效果可根据实际情况改进结构设计。

五、结论

(1)通过仿真分析结果与试验数据对比,说明仿真分析结果可信,验证了仿真优化设计的可行性。

(2)通过建立冷却装置流动模型,确立工程设计中高温环境机车牵引变流器冷却装置的改进方向。