低应变率加载速度影响脆性岩体锚固效果的试验研究

王 斌,宁 勇,冯 涛,郭泽洋

(1.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201; 2.湖南科技大学 南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室,湖南 湘潭 411201; 3.湖南科技大学 煤矿安全开采技术湖南省重点实验室,湖南 湘潭 411201)

锚杆支护是矿山、水利水电、交通等岩体工程领域中普遍认可的、效果显著的围岩控制手段,是当前防治硐室围岩灾害的重要支护方法[1-2]。可是锚杆支护措施下的围岩灾害依然频现,对地下结构、人员和设备的破坏是防不胜防,灾害形式具有滞后性和隐蔽性的特点,轻则造成围岩硐室破坏,重则导致设备损毁和人员伤亡,2011年11月,河南省义马千秋煤矿发生一起掘进巷道的重大冲击地压事故,灾害造成10人死亡,事故发生位置距离掘进工作面数百米,该处已有锚杆支护措施[3-4]。锚杆锚固硐室围岩所处的外载荷扰动环境是复杂的,外载荷扰动的加载速度是变化幅度很大的参数,与之相应的应变率的分布范围为10-6~106s-1,会产生蠕变、静态、准静态、动态、超动态等围岩破坏形式[5]。工程实践表明[3-5],不同应变率加载速度的围岩外载荷扰动条件,造成锚杆支护效果的差异,会成为导致锚杆失效的诱因之一,就脆性围岩锚杆控制而言,常规锚杆控制静力片剥型岩爆有效,但对动力弹射型岩爆的控制效果不佳,锚杆锚固的脆性围岩仍会产生片帮、层裂、弹射等破坏[3];但LITTLEJOHN G S等[6]在Penmaenbach隧道对锚固围岩的抵抗动载性能测试表明,即使锚杆在距隧道掘进工作面1 m 处,其锚固力也不会有明显的损失。这表明锚杆锚固体承载的加载速度效应亦是很复杂的。通常,一般矿山硐室脆性围岩稳定变形增量每年仅为0.10~0.15 mm[7],硐室开挖后,周边围岩三轴受力状态会发生转变调整,待硐室施作锚杆后,围岩应力调整已较充分,锚固硐室围岩会更接近单轴受力状态,此时地应力主要为低应变率加载,即围岩压力以静态或准静态加载为多。因此,在深部地下工程,大型地下硐室与结构的锚杆支护设计中,须考虑岩石类材料在10-5~10-1s-1低应变率段承载的锚固特性分析,细致研究静态和准静态(低应变率)加载速度对锚固岩体的作用机制更具有实际意义。

目前,无锚岩体的低应变率载荷效应研究成果较多,QI C Z[8],周辉[9],苏海健[10],徐小丽[11]等分别从岩石种类、温度等角度研究低应变率外载的影响,结合岩石动力学理论,普遍认可的观点是,无锚岩体强度会随着加载速度的增加而增加[5,11]。对于锚固岩体,很少涉及低应变率加载速度影响的研究,目前室内锚固体力学特性研究,较多是在单一静态加载速度下锚杆参数如何影响围岩体变形与破坏。陈璐等[12]按0.25 mm/min的加载速度研究了双锚岩石的力学性质及其破坏特征,腾俊洋等[13]在加载速度为0.1 mm/min的条件下对双锚杆含层理岩石进行了单轴压缩试验研究;付宏渊[14]比较了相同加载速度下2~5根锚杆锚固下岩体力学性质;另外,还有加载速度影响单纯锚杆杆体承载能力的研究,如JOSEPH Winlock[15]和孔令峰[16]分别对锚杆杆体进行不同应变率的拉伸试验。可见,锚杆锚固岩体力学性质研究尚缺少低应变率加载速度影响方面的细致研究,考虑到加锚后脆性围岩体的实际承载及破坏特点,拟针对锚固脆性岩体开展低应变率条件下即静态和准静态加载速度敏感性的单轴压缩试验研究与分析。

笔者通过室内单轴压缩试验研究静态和准静态加载速度影响下加锚砂岩的变形特征、强度特征、破坏模式和初始裂纹扩展等,并从能量理论、声发射监测技术、锚杆与围岩相互作用等方面探讨低应变率加载速度影响加锚岩体强度特性的机制,以期提高锚杆调控巷道围岩作用的认识并为巷道冲击地压控制提供有益的理论支撑。

1 试验方案设计

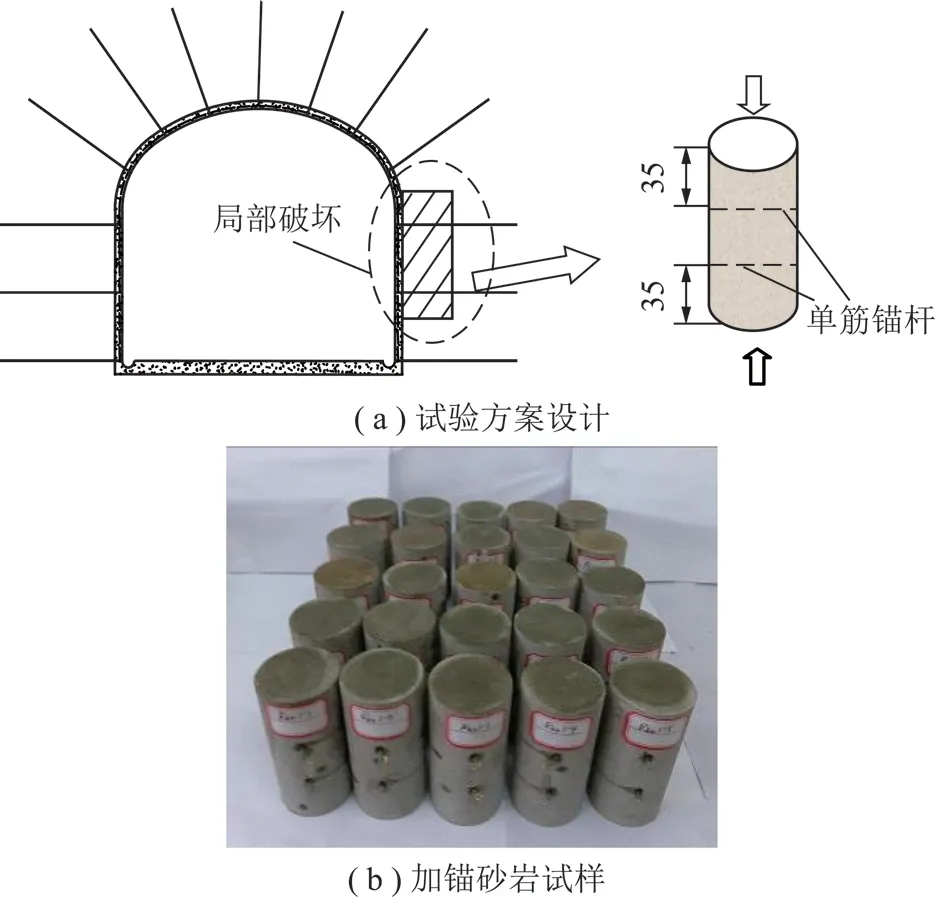

现有锚杆支护措施下巷道围岩破坏具有浅表局部区域破坏的特点[3],如图1所示,根据加锚岩体的已有研究成果[11-12],确定如图2(a)所示的试验方案,结合室内试验设备情况,载荷应变率选在10-5~10-4s-1,即采用RMT-150C型伺服试验机对双锚杆锚固岩体进行0.001,0.005,0.010,0.050,0.100 mm/s 等5种由静态到准静态加载速度的单轴压缩试验研究。

图1 锚杆支护脆性围岩局部破坏[3] Fig.1 Local failure of brittle surrounding rock with rockbolt support[3]

室内加锚岩体试验研究的加锚基体可采用现场岩样或相似模拟材料[10-11],本试验加锚基体为细砂岩。锚杆材料选择与基体尺寸有关,本试验的砂岩基体为φ50 mm×100 mm的标准圆柱体,考虑工程锚杆的抗拉强度和延伸率,根据相似理论,按几何相似比10∶1,本试验锚杆相似材料采用抗拉强度433 MPa、延伸率16%的铁丝,铁丝直径为2 mm,并经过压花处理,增加与岩样的黏结程度。在砂岩基体中部钻2个3 mm直径的贯通孔,两个钻孔中心位置分别距端面35 mm,考虑钻孔损伤对试样强度的影响,安装锚杆时适当提高了黏结剂强度,采用环氧树脂与聚酰胺树脂的合剂进行黏结,得到图2(b)所示加锚试样25个,另加工25个无锚试样用于对比分析。试验时试样两端涂上黄油以减少端部效应。

图2 试验方案设计及加锚砂岩试样Fig.2 Experiment scheme and anchored sandstone samples

采用RSM-SY5型数字式超声波检测仪对各试样纵波波速进行测试筛选,无锚试样平均纵波波速为3 138 m/s,加锚试样平均纵波波速为3 673 m/s。加载过程中对试件初始裂纹的产生及扩展、贯通过程采用高清数码相机进行实时记录。选用AEwin-USB 型声发射检测系统,对加载过程中各试样产生的声发射信号进行同步采集。

2 试验结果及分析

2.1 加锚岩样变形及强度特征

通过单轴压缩试验,获得图3所示5种加载工况下无锚、加锚试样的典型全应力-应变曲线,表1为试样的平均抗压强度和平均弹性模量。由表1可知,无锚砂岩的弹性模量随低应变率加载速度增加略有增大,增幅在10%以内。加锚后的砂岩岩样,0.001~0.010 mm/s加载速度时弹性模量较相应条件无锚砂岩得到了小幅度提升,提升程度为6%;加载速度增至0.05 mm/s时,提升幅度为3%,加载速度0.1 mm/s时,加锚试样平均弹性模量11.12 GPa,略小于相同条件的无锚试样弹性模量。由图3可知,在轴向变形方面,对于无锚砂岩,高加载速度可获得相对较大的变形量;试样加锚后,加载速度对砂岩变形量的改善不明显,各加载速度下,其峰后曲线表现为与无锚试样相似的跌落趋势。

图4给出加载速度与无锚试样和加锚试样单轴抗压强度的关系,由图4可知,无锚试样单轴抗压强度随加载速度的增加有递增趋势,采用二阶多项式对无锚砂岩单轴抗压强度σc1与加载速度v的关系进行拟合,这与目前有关无锚岩石单轴抗压强度与加载速度成递增关系的试验研究是一致的[5,11],拟合曲线如图4所示,其相关系数为0.87,其拟合公式为

σc1=159.38v2+62.919v+72.52

(1)

图3 不同加载速度下试样典型应力应变曲线Fig.3 Typical stress-strain curves of specimens under different loading rates

加载速度/(mm·s-1)弹性模量/GPa无锚加锚单轴抗压强度/MPa无锚加锚0.00110.2710.8972.6671.710.00510.5311.1772.6575.840.01010.4511.1173.5475.720.05010.6611.0776.0174.900.10011.1811.1280.4276.37

式中,σc1为无锚岩石单轴抗压强度;v为加载速度。

图4 加载速度与试样单轴抗压强度的关系Fig.4 Relationship between loading rates and uniaxial compression strengths of samples

由图4可知,试样加锚后,加载速度为0.001 mm/s时,加锚试样的单轴抗压强度与无锚试样接近,其平均值为72.66 MPa;加载速度为0.005 mm/s和0.010 mm/s时,加锚试样的强度比无锚试样增大,但加载速度增至0.05 mm/s以后,加锚试样强度出现相对劣化,加载速度为0.1 mm/s时,加锚试样强度平均值为76.37 MPa,无锚试样强度平均值为80.42 MPa。加锚砂岩单轴抗压强度σc2与加载速度v的关系采用乘幂拟合,拟合公式:

σc2=77.621v0.008 7

(2)

式中,σc2为加锚岩石单轴抗压强度。

2.2 加锚砂岩破坏特征

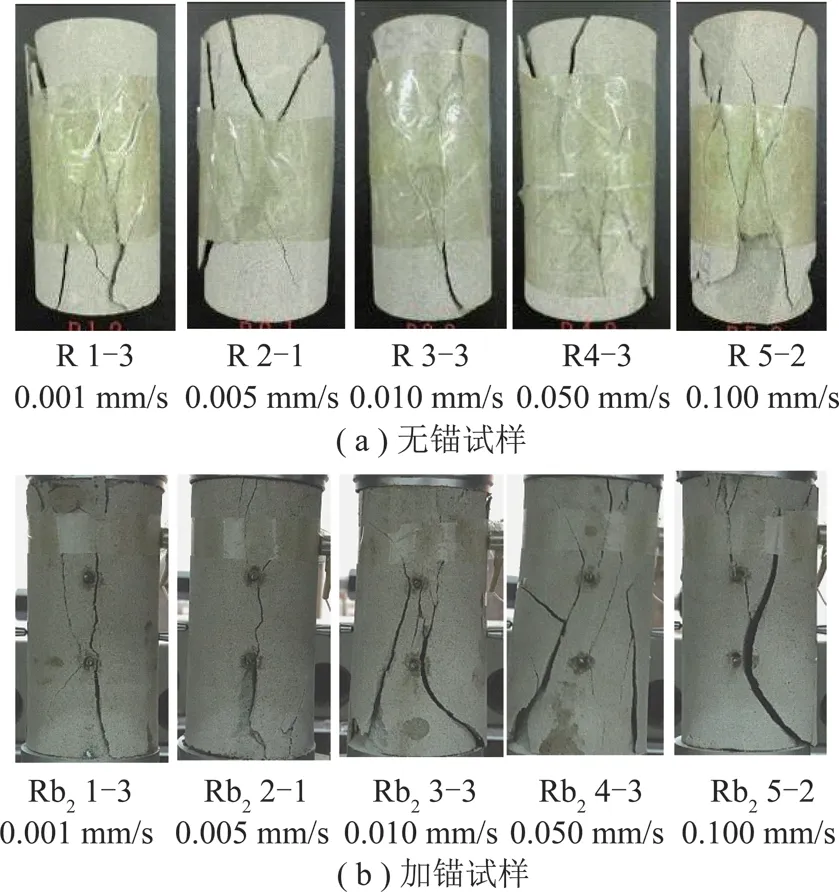

2.2.1最终破坏形式

图5为加载速度影响下各无锚砂岩和加锚砂岩的最终破坏形式。无锚砂岩破坏形式对加载速度的变化不敏感,均表现为拉剪破坏,如图5(a)所示。这与文献[11]加载速度影响花岗岩破裂模式试验结果有区别,该文献加载速度由0.001 mm/s增至0.100 mm/s时,花岗岩会由拉剪破坏逐渐向张拉劈裂破坏过渡,这说明,不同岩石受加载速度的影响程度是有差异的。图5(b)表明,加锚试样的破坏形式对加载速度较敏感,加载速度0.001 mm/s和0.005 mm/s时,表现为张拉破坏,加载速度增至0.01 mm/s时,为“Y”型剪切破坏,加载速度继续增至0.05 mm/s和0.1 mm/s时,转变为先剪后拉破坏。

图5 不同加载速度下试样最终破坏形式Fig.5 Final failure modes of samples under different loading rates

另外,从无锚和加锚试样破坏的宏观表象上看,随着加载速度的增大,相应试样破坏程度均更为剧烈,破坏时声响更大,试验平台振动强烈,破坏的瞬间会飞溅出更多的粉末,具有动力学破坏特征。加载速度为0.100 mm/s时,无锚砂岩试样的破坏剧烈程度更大,表现为塌落翻转,文献[11]中花岗岩在0.100 mm/s加载时亦表现出块体弹射的动力破坏,但本试验中加锚砂岩试件破坏后均能保持相对稳定与完整。

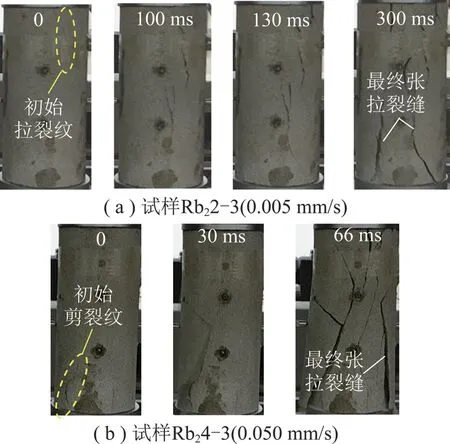

2.2.2初始表面裂纹扩展

试验过程中采用高清数码相机全程拍摄,可以观测初始可见表面裂纹的起裂位置和扩展形式,这有助于更好理解加锚试样最终破裂模式。

图6为试样R 3-3(加载速度0.001 mm/s)受压破坏过程,以表面裂纹初次出现起计时记录。该试样初始表面裂纹为局部单一裂纹,其平行于加载方向即试样轴向,为典型的张拉裂纹,起裂后,约1 160 ms时裂纹基本保持单一形式平行加载方向上下扩展,1 300 ms时初始裂纹扩展到试样中部时发生倾斜,并伴生出倾斜的剪切裂纹,1 370 ms形成两条贯穿的主要裂缝,裂纹扩展贯通结束,试样最终破坏。通过观测,所有无锚砂岩试样的初始表面裂纹均为轴向张拉裂纹,最终都扩展延伸并伴生成为倾斜剪切裂缝。尽管初始裂纹从出现到最终裂纹形成的时间随加载速度的增加而变快,当加载速度为0.001 mm/s时,初始裂纹扩展贯通需1 420 ms,当加载速度为0.100 mm/s时,初始裂纹扩展贯通需60 ms,但基本没改变先张拉后剪切的破裂模式。

图6 无锚试样初始表面裂纹扩展模式Fig.6 Initial surface crack propagation mode of the unan-chored sample

加锚砂岩试样的初始表面裂纹与加载速度有关,加载速度较低(0.001 mm/s和0.005 mm/s)时,表现为单一局部张拉裂纹最终扩展为多条张拉裂缝,形成张拉型破坏;加载速度高(0.050 mm/s和0.100 mm/s)时,表现为单一局部倾斜剪切裂纹最终扩展为剪切裂缝并伴生张拉裂缝,形成先剪后拉型破坏。以加载速度较低的试样Rb22-3为例,加载速度0.005 mm/s,初始表面裂纹为局部单一张拉裂纹,该裂纹出现后100 ms时,间断产生出两组平行张拉裂缝,130 ms时,两组平行张拉裂缝沿试样轴向扩展,300 ms时,最终出现多组平行张拉裂纹迅速产生,试样完全破坏,如图7(a)所示。试样Rb24-3的加载速度增至0.050 mm/s,初始表面裂纹为局部单一倾斜剪切裂纹,初始局部剪切裂纹出现后,30 ms时,该裂纹斜向发展,产生两条扩展程度更大的相交剪切裂纹,66 ms时,相交剪切裂纹同端面继续扩展,伴成出多条张拉裂纹,试样完全破坏,如图7(b)所示。

图7 加锚试样初始表面裂纹扩展模式Fig.7 Initial surface crack propagation mode of anchored samples

3 加载速度劣化加锚砂岩强度的探讨

前述试验结果表明,无锚试样单轴抗压强度随加载速度的增加而增大,但加锚试样单轴强度随加载速度的增加而出现相对的劣化,本文从能量理论、加锚岩体声发射特征、锚杆与岩体相互作用等方面对该劣化现象进行探讨。

3.1 基于能量理论与声发射特征分析

从能量理论角度,单位体积的岩体单元在外力作用下产生变形,根据热力学第一定律,外力功所产生的总输入能量U为

U=Ud+Ue

(3)

式中,Ud为单元耗散能;Ue为单元可释放弹性应变能。

文献[17]认为,能量耗散反映岩石强度不断弱化并最终丧失的过程,耗散量反映了原始强度衰减的程度。岩石中储存的应变能Ue释放是导致岩石突然破坏的内在原因,当岩体某单元的可释放应变能Ue达到该单元破坏所需要的表面能U0时,该单元发生破坏。通过声发射技术可确定岩体损伤破裂和能量释放的过程,因为岩石在受到外力作用时,内部结构发生损伤,瞬间会以弹性波的形式释放能量,产生声发射现象。图8~12为在不同加载速度单轴压缩过程中各试件的声发射计数率(也称振铃计数率)和相应单轴应力随时间变化的情况。

图8 加载速度0.001 mm/s时试样声发射特征Fig.8 Acoustic emission characteristics of sandstone samples at loading rate 0.001 mm/s

图9 加载速度0.005 mm/s时试样声发射特征Fig.9 Acoustic emission characteristics of sandstone samples at loading rate 0.005 mm/s

图10 加载速度0.010 mm/s时试样声发射特征Fig.10 Acoustic emission characteristics of sandstone samples at loading rate 0.010 mm/s

图11 加载速度0.050 mm/s时试样声发射特征Fig.11 Acoustic emission characteristics of sandstone samples at loading rate 0.050 mm/s

图12 加载速度0.100 mm/s时试样声发射特征Fig.12 Acoustic emission characteristics of sandstone samples at loading rate 0.100 mm/s

由图8~12可以看出,不同加载速度条件下,无锚试样和加锚试样的声发射特征是有差异,即加载速度会影响加锚试样的损伤和能量释放。

纵观无锚砂岩试样的声发射特征,在单轴压缩的过程中,低应力时都仅产生少量声发射信号,出现较长时段的声发射平静期,当应力达到其峰值90%以后,试样接近破裂时,声发射活动骤然增加。可见,无锚试样破坏前吸收的能量会以弹性应变能的形式储存起来,内部损伤基本可以忽略。因此,就无锚试样而言,随着加载速度增大,在达到强度峰值前,岩体单元保持完好,大部分单元能迅速储存很大的弹性应变能,当该部分能量超过单元表面能时,即Ue>U0,大量单元瞬间整体破坏,但高加载速度状态下,不能提供足够时间进行裂纹扩展,使得应力水平上升[18],即无锚试样强度会随加载速度增大而增强。

加锚试样的初始声发射早,试样受载初期迅速产生频度较高的声发射信号,声发射图形具有分散、稀疏的特征,应力接近其强度峰值时,声发射活动亦会骤然增加。图8所示加载速度为0.001 mm/s时,试样受载初期出现频率很高的声发射信号,表明一部分岩石单元产生损伤,耗散能量增加,强度相对降低,导致与无锚试样的峰值强度接近。图9,10加载速度为0.005 mm/s和0.010 mm/s时,声发射信号相对平静,表明加锚试样吸收的能量基本也以弹性应变能的形式储存起来,内部损伤微小,表现出的峰值强度大于无锚试样的峰值强度。图11,12的高加载速度下,加锚试样受载初期声发射信号明显,加载速度为0.100 mm/s时,初始声发射信号出现多次较高峰值,表明短时间内高应力迫使一部分岩石单元产生剧烈损伤,耗散能量增加,强度降低,因此,随着载荷加载速度的增加,加锚试样峰值强度会表现出如图4所示小于无锚试样峰值强度的情况。

3.2 基于锚杆与岩体相互作用的分析

锚杆锚固功能是杆体与岩体通过化学黏结或机械摩擦等载荷传递作用实现的,锚杆锚固力与岩体变形是紧密联系的,如果岩体不产生变形,不会使锚杆被动受力。加锚试样单轴压缩时,随着应力σ1加载,锚杆会限制岩体的横向变形和扩容,相应产生径向锚固力,如图13所示。

图13 加锚试样锚杆受力状态Fig.13 Stress condition of anchor bars in the anchored sample

加载速度增大时,岩体变形时间加快,岩体横向变形εr与锚杆径向变形εb存在时间差,岩体与锚杆间的界面载荷传递还来不及起作用,锚杆锚固能力不能及时发挥,同时锚杆钻孔产生应力集中,导致在高加载速度下加锚岩体单轴强度相对劣化。

4 冲击地压巷道锚杆支护的启示

4.1 锚杆失效模式应考虑加载速度影响

锚杆支护失效问题是深部岩体工程中的研究热点和难点[20],文献[21]通过对煤矿巷道树脂锚杆现场拉拔试验结果分析,将锚杆失效模式归结为黏结失效、围岩失效、杆体破断失效、配件失效4种类型,锚杆这些失效形式均有相关机理研究,但加载速度导致锚杆支护的失效问题尚不被重视。由本文的试验可知,加锚后试样强度的提升作用与加载速度呈乘幂关系,加载速度提高,锚固强度相对劣化;换而言之,较高加载速度载荷下的脆性岩体稳定,会更加依赖脆岩本身的承载特性,常规锚杆对载荷扰动下脆性岩体的锚固作用有限,会形成锚杆支护功能上的弱化失效,这亦会成为锚杆支护措施下巷道冲击地压难以抗拒的诱因。义马常村煤矿的井下巷道采用全断面锚杆与锚索+U型钢金属支架+液压抬棚或门式支架三级复合支护,仍发生冲击地压,巷道围岩变形强烈,大量顶板锚杆、锚索被破碎围岩形成的网兜埋没,多处36U型钢金属支架严重变形、断裂,如图14所示[22];究其原因,虽然很大程度取决于各级支护没有实现优势互补,但不容忽视的是,该矿原方案中未采用卸压措施,外载扰动作用下巷道锚杆与锚索支护易诱发功能失效致使整个支护系统逐级破坏。因此,锚杆支护下的冲击地压巷道应防范锚固体的扰动失效。

图14 常村矿冲击地压巷道支护破坏状况[22]Fig.14 Support damage states in Changcun Coal Mine[22]

4.2 推广“锚支卸”防冲联合支护体系

冲击地压的特点要求防冲支护系统同时具备高支护强度、适当的刚度和良好的柔度,锚杆(索)支护是相对适应冲击特性要求的支护形式,对于冲击地压巷道应优选锚杆与锚索支护[22-23],巷道开挖后,应及时进行锚杆(索)支护,并将锚杆(索)支护与金属网、金属支架和喷钢纤维砼等联合使用。文献[24]认为由锚杆(索)及其锚固范围的围岩组成的支护小结构是避免巷道冲击的最后一个关键环节,基于本文试验的结果,提升锚杆(索)锚固围岩作用,不仅要从升级锚杆(索)杆体材料、强化配件刚度、优化施工工艺来采取措施,也要考虑消除外载加载速度的影响,因此,很有必要采取钻孔卸压、爆破卸压或注水软化等有效措施来降低围岩应力和冲击扰动,最终形成“锚支卸”的联合防冲支护体系。

应该看到,在“支护系统-围岩”力学平衡系统中,围岩是承受冲击矿压静载与动载的主体,各种支护的承载能力都很小,但这些微小的承载力又是极其重要和必不可少的[25],能控制围岩破裂区的再发展,保持围岩的稳定。由图5可知,受加载速度影响,加锚岩体会由张拉破裂回归到拉剪破裂,锚杆调控岩体破裂的能力降低,这一定程度可解释锚杆对控制静力片剥型冲击地压比控制动力弹射型冲击地压更有效的原因;由于是基于全长锚固的试验结果,寻求适应脆性岩体静动态破坏特点的新型锚固方式亦会是保证良好锚固效果的措施,如在有冲击危险的巷道采取预留锚固方法来安装锚杆[3]。

5 结 论

(1)低应变率加载速度只能使加锚砂岩的弹性模量得到轻微提升,锚固砂岩整体轴向变形量仍与无锚砂岩的轴向变形量相近。不同于无锚试样的单轴抗压强度随加载速度呈递增趋势,加锚砂岩强度对加载速度的敏感性相对降低,较高加载速度情况下,锚杆加固增强作用减弱,出现相对劣化。

(2)无锚砂岩最终破坏形式对低应变率加载速度的变化不敏感,均表现为拉剪破坏,初始可见表面裂纹均为轴向张拉裂纹。加锚试样随加载速度的增加,会由张拉破坏向拉剪破坏过渡,初始表面裂纹由轴向张拉裂纹转变为剪切裂纹。

(3)在较高加载速度条件下,加锚试样受载初期迅速产生频度高的声发射信号,表明锚固体单元受载初期就会产生较大损伤,耗散能量增加,同时,岩体与锚杆间的界面载荷传递还来不及起作用,导致加锚岩体单轴强度相对劣化。

(4)锚杆支护巷道灾害发生机理很复杂,从加载速度的角度展开研究是有益的探索,尽管本文加载速度工况的应变率较低,但对锚杆调控脆性围岩的认识提供了一定依据。本文试验获得加载速度劣化加锚砂岩强度特性的情形,可为防治冲击地压提供新思路。今后还需进一步开展锚杆参数、预应力等因素影响下加锚岩体的相关试验研究。