乙烷裂解炉裂解气中CO含量超标问题的分析

李帅

摘 要:通过对裂解炉裂解气中CO含量增高原因的分析,提出解决方案,来达到提高产品品质,延长催化剂寿命的目的。

关键词:裂解炉;裂解气;CO

1 概述

某公司烯烃中心150万t/a催化裂解(DCC)制乙烯装置,年加工常压渣油150万t,装置反再系统采用催化裂解(DCC)工艺技术,乙丙烷裂解炉及裂解气精制与分离系统采用美国石伟公司工艺技术。装置年产26万t聚合级乙烯,33万t聚合级丙烯产品;同时副产氢气、混合碳四、裂解轻油和裂解石脑油产品。其中,装置自产的乙烷和丙烷及公司DMTO装置所产乙烷和丙烷作为裂解炉原料,装置自产甲烷尾气作为裂解炉燃料供裂解炉运行。

裂解炉F-4380/F-4390设计采用美国“S&W”技术,炉型为“USC-8M”,设计能力12.5t/h。裂解炉的平稳运行关乎整个装置产品收率也影响着装置的产品质量。

裂解炉产裂解气与DCC装置反再系统产油气均送入分馏塔混合后,塔顶气送入分离单元进行分离。裂解炉裂解气中CO会被带至脱乙炔保护床R-4450,而脱乙炔保护床采用的克莱恩钯系催化剂与H2S和大量的CO接触会导致催化剂中毒,降低了裂解气中乙炔的转化率,最终将影响到产品乙烯的质量(乙烯产品中乙炔含量超标)。针对裂解炉实际运行中裂解气中CO含量超标问题进行了研究,并根据具体问题提出解决方案保证了裂解炉正常运行。

2 原因分析及解决方案

2.1 原料含杂质

裂解炉原料组装成为DCC装置自产乙烷、丙烷及DMTO装置产乙烷、丙烷。因装置工艺不同,其原料较传统乙烯装置乙烷、丙烷原料复杂。DCC装置产乙烷、丙烷带少量烯烃,在裂解过程中烯烃进行了二次反应生成焦炭,焦炭与稀释蒸汽发生水煤气反应产生大量CO,其反应公式为:C+H2O→CO+H2。DMTO装置与传统乙烯装置原料、生产工艺不同,其产出丙烷中含有甲醇、二甲醚(甲醇制乙烯中间产物)等类含氧有机物,其进入高温裂解炉进行了复杂的反应,产生CO、CO2、蚁酸等物质。

综上,在原料带入杂质后,裂解气中CO会突然增高。通过对DCC装置分离系统的优化操作,降低原料中的烯烃含量,不仅可保证裂解炉的稳定运行,也可充分回收了目标烯烃产品。而DMTO丙烷通过对其增加丙烷甲醇洗、水洗的工艺脱除了其中甲醇、二甲醚类物质,保证了丙烷原料质量(脱除前甲醇、二甲醚含量≥20000ppm,脱除后降至≤10 ppm)。

2.2 CO抑制剂的添加注入

目前装置使用DMDS(二甲基二硫醚)作为抑制CO生成和结焦速率的添加剂。在正常运行裂解的条件下,DMDS分解后的硫化物与炉管中Fe和Ni结合形成硫化物,起到钝化炉管的作用,避免因金属炉管的催化作用而加剧结焦速率和裂解气中CO的生成。因此,DMDS稳定连续的注入可以大大降低裂解气中CO的生成量。

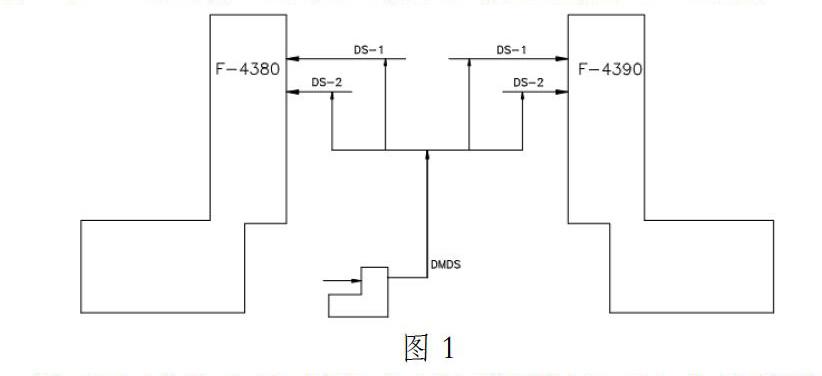

现场裂解炉原注入流程为注入泵分别向两台裂解炉共计四个注入点注入DMDS(如图1)。但运行中发现,四个注入点注入的DMDS量分布不均,存在“偏流”的情况,个别注入点通过现场判断甚至无DMDS注入,通过阀门开度无法达到调节个注入点的流量。常因此造成部分注入点DMDS中断,裂解炉部分炉管裂解后CO升高。

针对上述注入流程存在的问题进行了注入流程技改:将四台注入泵分别向四个注入点注入DMDS(如图2),到达每个注入点注入量精确控制,保证助剂的连续注入抑制了CO的生成和生焦速率。经技改后,每台裂解炉可以单独控制DMDS注入量,在单台裂解炉预硫化特殊工况下可单独提高注入量,避免了技改前只能通过全部提高注入量的浪费操作方式。

2.3 减缓裂解炉结焦速率提高运行的稳定性

根据现场操作经验来看,当裂解炉达到运行末期时,裂解气中CO含量会逐步升高。因此,通过裂解炉的稳定操作抑制裂解炉的结焦速率,间接的减少了CO的生成量。穩定原料的进料压力,稳定稀释蒸汽的流量,稳定燃料气压力,从而达到实现稳定的反应温度、一定的烃分压及较短的停留时间的目的。在控制CO生成量的同时也得到最高的乙烯转化率,减缓裂解炉的结焦,提高裂解炉的在线运行率。

3 结语

裂解炉裂解气中CO含量不仅影响着装置乙烯产品、脱甲烷塔塔顶气产品(CO会混合于甲烷氢中),也会导致脱乙炔保护床催化剂中毒活性下降、床温升高致使催化剂寿命缩短。因此,抑制裂解炉裂解气中CO含量对装置生产意义重大。通过装置操作经验摸索,提高裂解炉原料品质、改善抑制剂的注入流程、减缓裂解炉的结焦速率是抑制CO大量生成较为有效的手段。

参考文献:

[1]张明东.乙烯裂解炉结焦抑制技术研究[J].四川化工,2009,12(2).