超临界流体技术在制备含能材料微胶囊中的应用

尚菲菲,宋小兰,王浩旭

(1.陆军装甲兵学院教研保障中心, 北京 100072; 2.中北大学 化工与环境学院, 太原 030051;3.国防科技创新研究院, 北京 100071)

含能材料一般是指火药、炸药以及一些同时含氧和可燃成分的物质,有时也将某些氧化剂和可燃物的混合物或其组分称为含能材料[1]。高新技术的发展及准备打一场高技术条件下的局部战争,作战部队相应的对含能材料的能效提出了更高的要求。将含能材料微胶囊化,一方面可以保持由于其超细化而增加的表面活性、提高其安定性,另一方面还能提高其分散性、钝感性以及具有适应特殊环境的特性等。利用超临界流体(Supercritical Fluids,SCF)技术制备含能材料微胶囊,具有产品纯度高、颗粒形状均一、粒度分布窄,以及操作工艺简单、实验温度较低和污染性小的优点。但目前仍处于起步阶段。鉴于此,对近年来采用超临界技术制备含能材料微胶囊的进展情况进行概述,以期为其应用提供一定的参考价值。

1 微胶囊

微胶囊是指利用聚合物壳材料将某些物质包裹成半透性或密封的微型容器,其直径一般为1~1 000 μm[2-4]。包裹用的皮膜称为壁材,被包的物质称为芯材。而微胶囊化过程是用壁材在芯材外层形成一层连续且薄薄的较理想的微胶囊结构的过程。

对物质微胶囊化能够获得以下效果,如:① 优化被包覆物的物理性质;② 增强被包覆物的稳定性;③ 提高被包覆物的反应活性、压敏性、热敏性和光敏性,延长挥发性物质的贮存时间;④ 实现物质具有绿色设计性能的工艺过程;⑤ 使物质具有某种特殊功能;⑥ 屏蔽气味;⑦ 降低物质毒性;⑧ 将不相容的化合物隔离等[5-6]。

人们特别希望微胶囊化后的含能材料具有下述特征[7]:① 不敏感性;② 与一般粘结系统的良好相容性;③ 能抵抗外界环境的影响,如抵抗湿度和辐射作用。

2 超临界流体技术

超临界流体是指温度处于其临界温度以上、且压力处于临界压力以上的流体。一些常用物质的临界温度和临界压力如表1所示。

表1 一些常用物质的临界温度和临界压力

由表1可以看出:二氧化碳和氮气的临界温度和临界压力均较低,且无毒、不可燃、廉价易得。它们能出色地替代许多有害、有毒、易挥发的有机溶剂,而且从环境之中来,使用后又到环境中去,无任何副产物和污染。其中,二氧化碳是超临界流体研究中应用最多的体系,而氮气也将会有很好的发展前景。

超临界流体兼有液体和气体的双重性质:密度及与密度相关的性质更接近于液体,而其扩散性和黏度等传质性质更接近于气体。超临界流体的一些性质及其与气体和液体的比较[8]如表2所示。

利用超临界流体这些特殊的物理性能,可对物质进行加工而不会引起溶剂污染;而超临界流体的工艺条件通常是温和的,从而为加工敏感的含能材料提供了便利;此外,通过控制调整工艺条件,也可相对简单地控制含能材料的粒度及粒度分布,等等。而以上是传统制备微胶囊的方法所无法企及的。

表2 超临界流体与液体和气体的性质比较

3 超临界流体技术制备含能材料微胶囊

在制备含能材料微胶囊方面,超临界流体技术主要包括超临界快速膨胀技术(Rapid Expansion of Supercritical fluid Solution,RESS)、超临界抗溶剂技术(Supercritical Anti-Solvent,SAS)和气体饱和溶液微粒形成技术(Particles from Gas-Saturated Solutions,PGSS)等。

3.1 超临界流体快速膨胀技术(RESS)

Krukonis[9]第一次提出了RESS方法,其过程示意图如图1[10]。RESS法的原理为:利用超临界流体对温度、压力变化敏感,从而显著改变其溶解能力的特性,将溶质溶解于处于某一温度和压力的超临界流体中,然后在极短的时间(约10-8~10-5s)内通过一个特定的喷嘴减压膨胀,使得溶液瞬间达到高度过饱和而使溶质形成大量的晶核析出,并在较短的时间内完成其生长,最后形成粒度分布均匀的超细微粒(亚微米以至纳米级),同时在其他微粒表面形成包覆。

1.CO2钢瓶;2.高压阀;3.萃取釜;4.包覆釜;5.高压阀

Teipel等是最早利用RESS工艺来处理含能材料的,他们首先加工了TNT[11]。TNT在RESS工艺条件下,在超临界CO2中的快速膨胀重结晶,制得了平均粒径为10 μm的粒子。在实际的应用中为解决不同的问题又有不同的方法。

张树海等[12]以硬脂酸为包覆剂,二甲基亚砜(DMSO)为共溶剂对硝铵炸药进行了包覆(即制备了硝铵炸药微胶囊)。结果发现:与其原料相比,包覆物的撞击感度降低幅度较大;通过显微镜发现,当包覆剂的含量超过1.0%时,被包覆物表面大都能被硬脂酸所覆盖;经SEM图可以看到,RDX颗粒表面有较均匀的硬脂酸包覆,说明RESS法可以实现对粗粒硝铵炸药的包覆。

3.1.1RESS结合流化床技术[7,12-15]

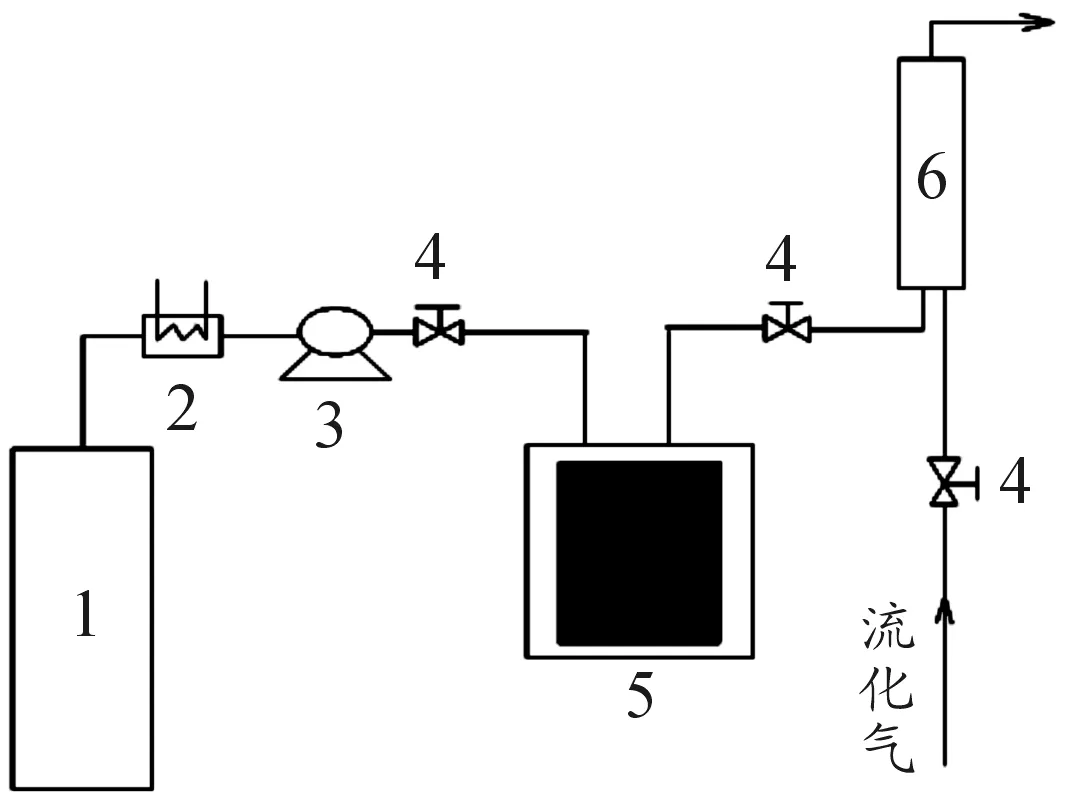

在涂层中进行包覆工艺时,由于被包覆物是静止的,包覆的均匀性很差,尤其是在进行超细微粒的包覆时容易产生团聚,同时喷雾溶液必须在高温下进行,因此限制了其在微胶囊化技术在对温度敏感物质中的应用。为解决上述难题,有研究者将RESS与流化床相结合,取得了较好的效果。其试验装置示意图如图2所示[13]。

1.CO2钢瓶;2.加热器;3.高压泵;4.高压阀;5.萃取釜;6.流化床

Tsutsumi等[9]最先提出将RESS法与流化床相结合的包覆方法。王亭杰等[14]利用SCF快速膨胀时产生的均匀微核与流化床中气/固及颗粒之间均匀接触的特点,在流化床中使膨胀射流实现了微核在细颗粒表面的均匀包覆。

后来,Niehaus等[15]研发了一种用超临界CO2作为溶剂的流化床微胶囊化工艺,此工艺可用于含能材料的处理,可在室温下将30~100 μm的粒子微胶囊化,如环三次甲亚基三硝铵(RDX)和季戊四醇四硝酸酯(PETN)的微胶囊化等。

由于超细微粒易团聚,则使其流化态困难重重。有人曾尝试采用高压流化床技术,结果发现尽管该技术有助于解决超细微粒的团聚问题,但在处理粒径<10μm的超细粒子时,其团聚问题仍较严重。

3.1.2RESS结合撞击流技术

Elperin于20世纪60年代首次提出撞击流的概念并进行了实验,其撞击流原理示意图如图3[13]。撞击流技术采用特殊的流动结构,它的两股很靠近的等量气-固两相流沿同一轴线相向流动,并其在中心点处发生撞击。

图3 撞击流原理示意图

RESS与撞击流技术相结合的原理是:将被包覆粒子与溶有包覆剂的超临界流体充分混合成悬浮液,它们通过膨胀室侧面2个正对的喷嘴快速喷出,形成的两股射流相互撞击,其强大的扰动使得析出粒径更小、粒径分布范围更窄的包覆剂微粒,同时减弱了被包覆颗粒的团聚现象。

Tsutsumi等[16]采用上述方法得到了粒径在500 nm左右的包覆粒子,其中两股膨胀射流中的悬浮液溶质相同,几乎无团聚现象产生。Debenedetti等[17]使用CO2为溶剂,让溶解有不同溶质的超临界溶液分别通超能量,从而实现颗粒的超细化。

张小宁等[18]利用高速撞击流技术制备超细硝胺炸药颗粒,其可将硝胺炸药有效地粉碎至亚微米级,且该方法安全高效,可批量生产,具有一定的工业化发展前景。但将此技术用于进行含能材料包覆还未见报道,单从原理上来说,是可行的。

尽管RESS法最早应用于处理含能材料,但在实际中由于很多含能材料不能溶于超临界流体[19],而限制了它处理的含能材料的范围。近来,超临界快速膨胀法得到了一定程度的改进,这些改进方法将为它处理含能材料提供了很多新的思路,也将不断打破其局限性。

3.1.3RESS-N技术

为解决大多数聚合物和囊壁材料在超临界流体中溶解度低的使用受限,有人对其进行了改进,如RESS-N方法(超临界溶液中含有非溶剂的快速膨胀)。使用RESS-N制备微胶囊是指:囊芯材料悬浮在含有共溶剂和可溶聚合物的超临界溶液中,而后通过一个特定的喷嘴喷出,完成包覆(注:该方法适用于当囊芯材料不溶于、而囊壁通过共溶剂可溶于超临界溶液时)。

柴涛等[20]将HMX、NTO( 按比例)与黏结剂溶液混合制备的悬浮液置于水浴加热的高压釜中,从釜底通入CO2(此时悬浮液可得到充分搅拌),直至釜内达到稳定的超临界状态,然后调节釜上部阀门(注意:下部仍继续通入CO2)大小以保持釜中的压力恒定,在此过程中SC-CO2萃取悬浮液中的乙酸乙酯,并将残余溶剂带走,最后快速降压得到包覆物。在红外光谱图中发现属于该黏结剂的特征谱带的1 348.15、1 078.78、829.33、625.82 cm-1,说明高聚物未被破坏,该工艺可行。

在RESS-N法中,不要求囊壁材料的聚合物溶于SC-CO2,只需要寻找使囊壁材料能溶于超临界流体的共溶剂,囊芯材料悬浮其中即可。这样,则不要求被包覆物质必须溶于超临界流体,也就是说,更多的含能材料可以用超临界快速膨胀法来处理,如用来制备HMX微胶囊。

3.1.4RESS-SC技术

还有采用带有固体共溶剂的超临界溶液快速膨胀法(RESS-SC)对微粒进行包覆[10]。它主要是用于解决不溶或微溶于SCF的溶质,在SCF加入另一种物质,以增加溶质在SCF中的溶解度,进而达到包覆的目的。

Thakur等[21]采用此法,以薄荷醇为固体共溶剂,对采用新工艺制得的二苯乙内酰脲药物,在19.6 MPa、45 ℃时进行了测试,结果表明:薄荷醇固体共溶剂可使二苯乙内酰脲在纯的超临界CO2中的溶解度从3 μmol/mol提高到1 302 μmol/mol,这是由于二苯乙内酰脲与薄荷醇的交互作用,使得其溶解度增加了400倍。

此种方法可以控制最终囊芯和囊壁的比例,适用于不溶于或微溶于超临界流体的溶质。此项技术在含能材料的加工尚未有应用,但在原理上是可行的。

3.2 超临界抗溶剂(SAS)技术

超临界抗溶剂技术可产生可控的超细粒子,是最具发展前途的超临界技术[22]。其原理为:溶液中溶质溶于溶剂,以SCF为反萃取剂,由于溶质在SCF的溶解度较小,而溶剂在SCF的溶解度较大,使得将SCF通入溶液时,溶液稀释膨胀,对溶质的溶解能力减弱,迅速达到较高的过饱和度,溶质结晶从溶液中析出。当被选作包覆材料的溶质在囊芯物颗粒上析出时即可实现囊芯被包覆。

SAS过程要求沉淀有确定的先后顺序,即应保证囊芯先沉淀,而后再沉淀包覆囊芯的微胶囊聚合物。

对于SAS法,操作方法有两种[23-24]。其一,为一步化微胶囊法。在操作中,将囊壁和囊芯同时溶于某种溶剂,从而形成溶液;再将溶液放进沉淀釜发生沉淀,通过调整外界条件从而形成囊壁包覆囊芯的微胶囊;其二,为两步法。即先形成囊芯物微粒,将囊芯物加入某种溶有囊壁的合适溶剂中(微粒悬浮其中,为悬浮液),将此混合物加入沉淀釜中进行微胶囊化处理。目前,多采用一步法制备微胶囊。

SAS法主要有:气体反溶剂法(Gas Anti-Solvent,GAS)、气溶胶溶剂萃取体系法(Aerosol Solvent Extraction System,ASES)、超临界增强溶液分散法(SEDS),还有引入超声波振荡的SAS-EM法。

3.2.1气体反溶剂法(GAS)

GAS法是将超临界反溶剂加入溶液中,使溶液中的溶剂膨胀,从而使溶液中溶质的溶解度减小,其原理如图4所示[10](注:此是运用SAS最基本的方法)。

1.CO2钢瓶;2.高压泵;3.结晶釜;4.高压阀

柴涛等[25]利用GAS法,以含NTO等炸药为基,以氟橡胶为粘结剂,制备含3-硝基-1,2,4-三唑-5酮(NTO)的高聚物粘结炸药,经撞击感度测定其包覆有效。此外,柴涛等[26]采用GAS法还对硝酸铵表面进行改性包覆,以硝化棉为包覆材料、丙酮为共溶剂、超临界CO2为反溶剂,研究了体系温度、压力和萃取速率对包覆效果的影响。

3.2.2气溶胶溶剂萃取体系法(ASES)

ASES过程是通过压力将溶液从喷嘴中分散喷出,在抗溶剂中使溶质析出[23]。其工艺流程如图5[10](注:当囊壁和囊芯能溶于同一种溶剂时,可采用此种工艺,但不适用于含水工艺)。

Bleich等[27]首次采用 ASES 方法制备了微胶囊。Taki等[28]用ASES 方法制备除草剂微胶囊,他们同时将一定比例的生物可降解聚合物(L-PLA)与除草剂(Diuron) 溶于二氯甲烷,然后将此溶液通过直径为150 μm喷嘴进入高压釜,与SC-CO2(压力10 MPa,温度308 K) 接触、膨胀,析出晶体,最终形成了Diuron嵌入L-PLA中的微胶囊。文献[29-30]的作者将ASES过程与流化床技术相结合制备了微胶囊,并申请相关专利。

1.结晶溶液;2.高压泵;3.结晶釜;4.高压阀;5.CO2钢瓶;6.多相喷嘴

3.2.3超临界增强溶液分散法(SEDS)

SEDS法的工作原理为:将水溶液与超临界流体同时引入至喷嘴中,以使超临界流体与溶液达到高度混合,最终产生比纯液相溶液喷射液滴尺寸更小的液滴[23](注:当囊芯和囊壁分别溶于不同的溶剂时,可采用此种工艺)。SEDS过程示意图如图6[10]。

1.结晶溶液;2.高压泵;3.结晶釜;4.高压阀;5.CO2钢瓶;6.多相喷嘴

Elvassor等[31]将溶于二氯甲烷(DCM)的聚合物(L-LPA)溶液与溶于二甲亚砜(DMSO)的药物(Insulin)溶液按一定的比例混合后,通过喷嘴与高压釜中的抗溶剂SC-CO2混合,析出晶体,进而得到L-LPA包覆Insulin的微胶囊。此项技术也是含能材料的加工中运用超临界技术开发的第二个阶段,其应用还处于初步状态。

尚菲菲等[32-33]采用SEDS法对RDX超细结晶品质的控制和扩试研究,他们发现:RDX粒状所占的比例随压力的升高而降低,其粒度也相应减小且粒径分布变窄;最佳工艺条件下得到的RDX晶体边缘光滑、形状趋于球形,粒度减小到约1 μm,且粒度分布均匀,流散性良好;相比于超细RDX与原料RDX,其表观热分解活化能较低,且机械感度有明显降低。

3.2.4 SAS-EM法

SAS-EM法利用SAS的基本原理,通过控制沉淀釜中超声装置的输出功率控制粒径。通常来说,输出能量越大,粒径越小。

Subramaniam[34]首先在微粒化技术中引入高能超声波振荡装置(supercritical anti-solvent precipitation with enhanced mass transfer,SAS-EM),其在喷嘴处进行了优化,对溶液进行超声表面振荡,从而雾化形成微液滴。

在喷嘴处增加超声表面振荡,可以增强扰动,使SCF相间混合性提升,增加SCF与溶液的质量传递,从而实现粒径分布控制并使粒径变小。图7为沉淀釜内的 SAS-EM 装置[10]。

图7 沉淀釜内SAS-EM 装置示意图

将超声波应用到炸药包覆中的文献很少,目前国内有王保国等[35]。他将超声波分散、助剂-溶液-水悬浮-蒸馏-成型与SAS法相结合,研究了亚微米HMX/氟橡胶混合炸药造型粉的制造工艺。结果表明:虽然可以在一定程度上可以抑制超细炸药的团聚,但粒径仍不易控制,需进一步改进工艺,或根本不适合超细炸药的包覆。

SAS法是处理含能材料应用最多的方法,取得了更为可观的前景[36],但其改进的一些的工艺应用于含能材料的则较少,控制粒径的工艺上仍发展不够成熟。

3.3 气体饱和溶液微粒形成技术(PGSS)

PGSS技术的工作原理为:利用压缩气体在聚合物或脂类的液相中的高溶解度,将SCF溶解到某种囊壁的溶剂中,将形成的饱和溶液通过喷嘴膨胀,使气体挥发及溶液冷却产生过饱和,从而析出大小均匀的颗粒,并形成包覆。

根据液体类型以及对应喷嘴形成固体微粒的机理不同,赵亚冬等[37]将PGSS过程分为:因过冷度(即熔融结晶)而形成大量固体颗粒的PGSS过程;具有喷雾干燥机理的PGSS过程。前一类对应SCF饱和的熔融脂类、高分子物质;后一类对应SCF或压缩气体饱和的水或有机溶液。本文介绍的是第一类的情况。

PGSS过程的基本流程如图8所示,此工艺用于制备微胶囊的过程如下[38]:将芯材和壁材聚合物混合,然后向混合物中通入SCF,使聚合物在超临界状态下膨胀并使SCF溶解在聚合物中,最后迅速泄压使壁材在芯材周围固化,从而形成微胶囊(注:该过程适于可吸附超临界流体从而被其膨胀的聚合物[39])。

1.CO2钢瓶;2.高压泵;3.高压阀;4.CO2储槽;

厦门大学的陈辉[40]用PGSS实验装置以超临界CO2或N2制备了布洛芬/肉豆蔻酸药物微胶囊,微粒化后的布洛芬/肉豆蔻酸药物颗粒形貌未发生改变,其中:与PGSS-N2微粒化肉豆蔻酸相比,PGSS-N2制得的微胶囊的尺寸及粒径分布基本一样;与PGSS-CO2微粒化肉豆蔻酸相比,PGSS-CO2制得的微胶囊的粒径较大,且粒径分布较宽。

PGSS工艺及相关的超临界雾化技术已广泛应用于多种领域,但在处理含能材料方面在国内外还未见报道,但原则上是可行的。由于要求SCF溶于熔融物质中,这就限制了其在热敏性的含能材料上 的应用。因此,将PGSS法应用到处理含能材料,对科研工作者提出了更多的挑战。

4 结论

目前,SC-CO2制备含能微胶囊技术存在的主要问题为:① 该技术属于多学科交叉的新领域,这既需要掌握固体物质的、形态学、材料学、有关的分析测试技术,又要有有关超临界流体的热力学性质,流体力学、结晶学的基础知识等。其理论的研究尚处于起始阶段,有待进一步研究和完善;② 由于含能材料超细化的特殊性能和功用,也将使此项技术发挥更大的作用;③ SC-CO2技术涉及高压设备,其对操作人员的要求较高,因此产生的成本也较高。