电子束局部扫描对35CrMnSiA钢组织和力学性能的影响

马宇宇,李梅,邱浩,蒋建伟,杨一方

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081;2.河南北方红阳机电有限公司, 河南 南阳 473000)

高初速、高威力弹药是自动武器领域的热点研究问题[1-2]。高膛压发射是提高弹丸初速的主要方法,但在高膛压等极限载荷发射环境下,普通弹药形成的自然破片威力较低,而机械刻槽等[3]预控破片的方法不能满足发射安全性的要求。

高能束控制破碎技术使用高能量密度的束流在材料表面按预先设定的轨迹进行扫描,使材料局部组织和性能发生改变,形成脆性网格结构,在爆炸载荷作用下,材料沿网格优先断裂,得到相对规则的破片[4-5]。电子束是高能束的一种[6],在焊接[7-8]、材料表面改性[9]等方面有诸多应用。目前,许多学者对电子束扫描后弹体破碎性能进行了研究。Simon等人通过电子束或激光技术在不规则壁厚的弹药壳体上形成预制破坏点,材料由此削弱进而在爆炸载荷下形成破片[10]。袁书强等通过扇形靶试验考察了电子束局部淬火技术后40Cr、40CrMnSiB 壳体的破片威力[11]。Sheng等研究了高能电子束处理后合金钢壳体的动态断裂性能,结果表明相比于自然破片,电子束处理后壳体产生的破片形状相对规则,有效破片率高[12]。但是,使用电子束局部扫描后弹体是否满足高膛压等极限发射载荷下力学性能的要求,目前尚不明确,国内外的研究也较少。

35CrMnSiA是低合金超高强度钢,具有高强度、高韧性、较好的淬透性和焊接性,综合力学性能良好,常作为弹体材料和对强度要求较高的弹丸零件[13]。本研究以35CrMnSiA钢为试验材料,通过扫描电子显微镜观测、准静态拉伸、硬度测试等试验方法,研究了电子束扫描后35CrMnSiA钢的显微组织及强度、硬度、断裂等力学性能,为电子束控制破碎技术在极限发射载荷下的应用提供参考。

1 试验方法

静态拉伸试件尺寸如图1所示,使用北方材料科学与工程研究院宁波所LARA型电子束设备在其表面进行局部扫描,图2为扫描网格示意图,扫描网格间距d为5.0 mm,夹角θ为90°,本研究中定义扫描深度h为材料表面至扫描网格横截面底端的距离,选取1.5 mm、2.0 mm、2.5 mm、3.0 mm 4种扫描深度进行静态拉伸试验,并选取未经电子束扫描处理的试件进行对比。电子束局部扫描后试件经回火处理消除残余应力的影响。使用线切割在电子束扫描网格的横截面切取扫描电子显微镜观测试样,采用4%硝酸酒精溶液腐蚀后,通过Hitachi S4800扫描电子显微镜对电子束扫描区域形貌和显微组织进行观测。使用HMV-2型显微硬度计对电子束扫描区域的横截面进行显微硬度测试。静态拉伸试验后通过Hitachi S4800型扫描电子显微镜对拉伸试件的断口形貌进行观测。

图1 静态拉伸试件

图2 电子束扫描网格示意图

2 结果与分析

2.1 电子束扫描区域形貌及组织

高能量密度的电子束在壳体表面扫描后,作用区域材料迅速熔化或汽化,由于电子束扫描时间极短,材料又迅速冷却凝固,在熔化-凝固过程中,由于自身的激冷作用,使材料组织结构发生改变。

图3为电子束扫描区域整体形貌。由图3,扫描区域可以分为3个部分:基体、改性区和孔洞。改性区呈锥状,改性区底部存在钉形孔洞,孔洞的形成与电子束和金属材料的复杂的相互作用有关,有利于爆炸载荷下破片的形成,但会降低材料的力学性能。图4为孔洞的局部放大图。由图4,孔洞内表面凝结着球状固体小颗粒,应为汽化的金属物质快速液化凝固所导致的现象。电子束扫描区域显微组织如图5所示,改性区经电子束扫描后迅速冷却、回火热处理,晶粒得到细化,材料组织为回火托氏体,基体组织主要以马氏体为主。

图3 电子束扫描区域整体形貌

图4 孔洞局部放大

图5 电子束扫描区域显微组织

2.2 扫描深度对材料强度的影响

未处理试件的抗拉强度平均为1 901.5 MPa,不同电子束扫描深度下试件的抗拉强度如表1所示。由表1,电子束扫描试件的抗拉强度均小于未处理试件,抗拉强度的下降量随扫描深度的增加呈先增大后减小的趋势。

表1 不同扫描深度下试件的抗拉强度

在扫描深度为2.0 mm时,试件抗拉强度为1 667.0 MPa,比未处理试件下降14.1%,下降量最大。图6为扫描深度为2.0 mm的电子束扫描试件与未处理试件的力-位移曲线,位移由材料试验机横梁给出,其余深度下力-位移曲线与其相似。由图6所示,电子束扫描试件与无处理试件均无明显的屈服阶段,但电子束扫描试件在拉伸过程中发生突然断裂,主要原因应为电子束扫描区域存在如图1所示的孔洞,使试件在拉伸过程中出现应力集中,导致试件过早断裂。在电子束扫描试件断裂前,其拉力-位移曲线稍低于无处理试件,说明改性区的塑性比基体稍高。

图6 力-位移曲线

2.3 显微硬度分布规律

由于改性区宽度较小,几乎不可能通过由改性区截取试件进行拉伸试验的方法获得抗拉强度。硬度测试中,硬度压头所引起的变形与拉伸试验中抗拉强度所对应的变形相似,显微硬度的测试可以较好地反映出材料的强度特性。

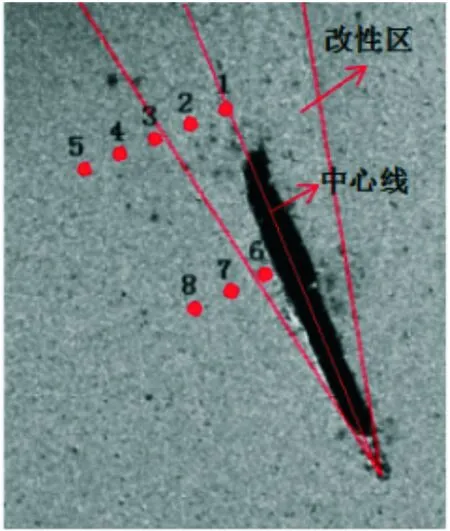

由2.2节,电子束扫描深度为2.0 mm时,试件抗拉强度下降最大,故本节选取扫描深度为2.0 mm的典型区域进行硬度测试,测点分布如图7所示,测点1~5位于孔洞上方0.2 mm处,测点6~8位于孔洞中部,测点间隔均为0.2 mm。共进行2组试验,第一组和第二组试验材料基体的显微硬度分别为588HV、606HV,平均值为597HV。孔洞上部、中部材料的显微硬度随距改性区中心距离的变化如图8所示。由图3、图7,在距离小于0.2 mm时,测点基本位于改性区内,孔洞上部改性区的显微硬度平均值为533HV,比基体材料平均下降10.7%,孔洞中部改性区的显微硬度平均值为555HV,比基体材料平均下降7.1%。随着距改性区中心距离的增加,材料的显微硬度均呈现先减小后增大的趋势。硬度最小值大致位于改性区与基体的交界区域处,距改性区中心0.4 mm,孔洞上部材料硬度最小值平均为421HV,比基体材料下降29.5%,孔洞中部材料硬度最小值平均为522HV,比基体材料下降12.6%。

图7 显微硬度测点分布示意图

图8 电子束扫描区域硬度分布

处于孔洞中部位置材料的硬度比上部普遍偏高,这主要由于改性区中部宽度较小,电子束扫描后冷却速度更快,有效地阻止晶粒的长大,起到细晶强化的作用,从而使硬度提高。

2.4 断裂及断口分析

拉伸试件断后宏观形貌如图9所示。图9(a)中未处理试样断口处可以看到明显的颈缩,而图9(b)中电子束扫描深度为2.0 mm的试样沿扫描网格断裂,几乎没有颈缩现象,其余深度下试件断裂形式与其相同。图10为其在扫描电镜下的断口形貌。由图10,低倍扫描电镜下,断口宏观形貌较平整,高倍下断口上部观察,到平坦的“类解离”小平面,撕裂棱,韧窝和河流状花样断裂形式为准解理断裂;断口中部宏观形貌呈交错的台阶状,微观形貌为河流状花样,断裂形式为解理断裂。图11为未做电子束扫描处理试件的断口形貌。如图11(a),断口中心为韧窝,窝心存在第二相粒子,断口边缘存在剪切唇,微观形貌如图11(b)所示,存在细小的韧窝。未处理试件的断裂形式为韧窝断裂。

图9 拉伸试件断后宏观形貌

图10 电子束扫描试件断口形貌

图11 未处理试件断口微观形貌

3 结论

1) 35CrMnSiA钢经电子束扫描后可以分为三个区域:改性区、孔洞、基体,改性区组织主要为回火托氏体。电子束扫描试件的抗拉强度均小于未处理试件,抗拉强度的下降量随扫描深度的增加呈先增大后减小的趋势。电子束扫描试件拉伸断裂形式为解理断裂和准解理断裂的混合断裂,而未处理试件为韧窝断裂。

2) 在扫描深度为2 mm时,随着距改性区中心距离的增加,孔洞上部和中部材料的显微硬度均先减小后增大。硬度最小值位于孔洞上部的改性区,平均为421HV,比基体材料下降29.5%。改性区中部显微硬度高于相应位置改性区上部的显微硬度。

致谢:感谢北方材料科学与工程研究院宁波所在电子束加工方面提供的帮助。