FLNG船凝析油舱与LNG舱过渡区域结构强度分析及优化

顾 俊 何建军 刘宇辰 郑凯奇

(1.中国船舶及海洋工程设计研究院 上海 200011;2.江苏韩通船舶重工有限公司 江苏南通 226361;3.广船国际有限公司 广东广州 511462)

浮式液化天然气生产储卸装置(FLNG)是集海上天然气的预处理、液化、储存、外输为一体的新型浮式装置,主要用于海洋油气田的开发[1]。不同于一般的海工装备,FLNG系统庞杂,技术难度大,安全性要求高,对船企开发设计建造的要求非常苛刻。目前,世界上仅韩国少数船企掌握新建FLNG的开发设计建造能力,我国还未有FLNG实船自主开发设计建造的先例[2]。

由于要装载液化天然气(LNG)、液化石油气(LPG)和凝析油这三类液体,LNG舱和LPG舱采用法国GTT(Gaztransport and Technigaz)公司研制的NO96型货物围护系统。要求将薄膜层固定于具备光滑表面的船体内壳,因此LNG货舱和LPG货舱区结构须设置双层甲板和双层隔离横舱壁。但是为了扩大舱容和方便洗舱,在凝析油舱区仍采用单层甲板、单层横舱壁结构,薄膜舱采用双甲板、双内壳、双底结构,而凝析油舱采用单甲板、双内壳、双底结构,从而导致双甲板变单甲板区域的强度面临考验,须对此区域的结构强度进行评估。同时,凝析油舱与LNG货舱之间的过渡结构是舱段强度分析的关注重点,通过纵向构件的合理延伸或取消且避免结构突变可以降低过渡结构的应力水平。由于结构突变处靠近船中范围内,总纵弯矩还是维持在较高的值,因此有必要对凝析油舱与LNG舱之间的过渡结构进行强度分析。

国内外有众多学者对FLNG、浮式生产储油卸油装置(FPSO)或与之类似的装载液态LNG的B型独立液货舱的强度问题进行了研究;杨贵强[3]采用直接计算法评估了FPSO的总纵强度。刘东进 等[4]针对LNG SPB 型独立液货舱进行设计分析,利用舱段有限元模型进行了直接计算;阚涛 等[5]对270 000 m3的FLNG进行了整船结构强度评估;张倩倩 等[6]对FLNG船的弯扭强度进行了分析;SHIN H S等[7]针对343 000 DWT的FPSO进行了设计,并做了相关的结构分析。张玉奎 等[8]针对230 000 m3LNG FPSO舱段进行了结构强度分析,且大多主要集中在LNG舱的舱段分析。以上学者所研究的FLNG船型均是具有连续纵向构件的舱段,研究对象集中于整体的应力水平,没有针对局部过渡结构进行分析,而目前针对FLNG凝析油舱与LNG舱过渡结构的设计还没有公开发表的研究成果。

本文以一艘船体纵向结构存在突变的FLNG船为研究目标,采用直接计算法对目标船舱段模型进行强度评估,计算了目标船过渡区域的结构强度及应力水平,并以此改进了目标船水平桁以及垂直桁过渡区域的结构形式、内甲板过渡区域和甲板纵桁结构,以期为FLNG的设计提供参考。

1 FLNG船体概况

本文所研究的FLNG船是中国船舶及海洋工程设计研究院响应国家战略提前研究的一种高科技海工船型,船体总长376 m,总宽58 m,容量约为230 000 m3。主船体结构采用普通钢、HT32钢和HT36钢,最小屈服应力分别为235、315、355 MPa;根据BV规范,其粗网格屈服强度的许用应力分别为226、290、314 MPa。根据拟开发气田的产能、油气成分的特点,该装置拟同时装载LNG、LPG、凝析油等3类油气。按照最危险的油气距离生活区最远的原则,船舱布置从首到尾依次是1对LPG舱、3对LNG舱和2对凝析油舱(图1)。由于此3类油气的物理、化学性质不同,货舱区具有3种不同的结构形式。而凝析油密度为0.8 t/m3,安全阀压力为25 kPa;LNG密度为0.5 t/m3,安全阀压力为70 kPa。LNG舱和LPG舱具有双层甲板,凝析油舱只有单甲板,使得主船体纵向结构存在突变,易产生较大的应力,因此根据Bureau Veritas(BV)船级社规范,此区域的结构强度需要利用有限元直接计算来进行评估。

图1 FLNG船总布置图Fig.1 General arrangement of FLNG

2 FLNG舱段计算模型建立

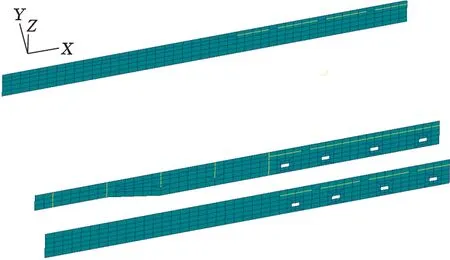

根据BV浮式气体装置规范(NR542)[9]和BV海工规范(NR445)[10]以及部分钢制船规范(NR467)[11],有限元模型中的所有单元均采用其净尺寸进行建模。强度分析基于三舱段的三维模型,有限元网格由壳单元和梁单元构成,因此所用有限元的标准尺寸基于普通骨材的间距。结构模型根据以下标准建立:四边形单元长宽比不超过4,大多数单元的长宽比接近于1且避免使用三角形单元。有限元分析软件采用BV船级社开发的VeriSTAR Hull软件,前、后处理采用西门子公司的Femap软件。

有限元分析时采用笛卡尔直角坐标系,坐标原点位于船舶对称纵剖面0号肋位和基线的相交处;x轴为纵向轴,向前为正;y轴为横向轴,向左为正;z轴为垂向轴,向上为正。基于“净”尺寸的方法,通过从构件尺寸中减去名义设计腐蚀裕度,得到净构件尺寸。在分析中,建立了LNG舱与凝析油舱三舱段的三维模型(图2),并根据结构的刚度和预期响应进行了结构理想化处理,保留了两端舱壁前后两个框架及所有主要承载构件,从而使分析模型不仅适用于评估甲板、内壳、底部、内底、纵向舱壁和横向舱壁的船体板,还可用于重点评估过渡区域的结构。

3 计算工况及载荷选取

3.1 计算工况

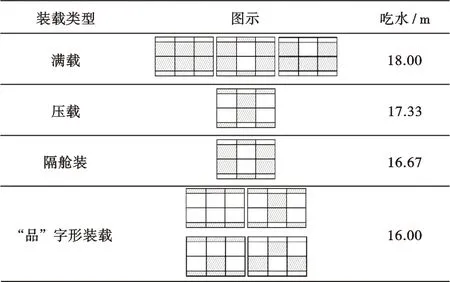

计算工况整体上分为拖航工况和作业工况。拖航工况的海况更加恶劣,是船体梁强力构件的决定工况;而作业工况的装载型式复杂,上部模块的重量更大,将对结构的局部应力水平起决定作用。拖航工况为典型的压载工况,所有货舱为空,模块重量采用干重。而作业工况中,规范中明确要求要计算的装载组合包括满载、压载、隔舱装和“品”字形装载等4种,各种装载型式及对应的吃水见表1,模块重量采用湿重。

表1 FLNG作业工况下的装载型式和对应吃水

Table 1 Loading pattern and draught of FLNG in site condition

另外,BV规范中通过把各种载荷进行组合,又规定了4种载荷工况 “a”“b”“c”和“d”[11](图3),其中“a”和“b”对应船体正浮状态,“c”和“d”对应船体倾斜状态,以此模拟实际运营过程中各种不利的受力情况。图3中,T1为吃水,h1为正浮状态下船体相对运动参考值,h2为倾斜状态下船体相对运动参考值,QWV为垂向波浪剪力,MWV为垂向波浪弯矩,MWH为水平波浪弯矩,MWT为波浪扭矩,aY为横向加速度,aZ为垂向加速度。因此,计算工况的选取为拖航工况和作业工况下分别再选取“a”“b”“c”“d”等4种载荷工况。

图3 BV规范中规定的4种载荷工况Fig.3 Four load cases illustration in BV standard

3.2 计算载荷

计算相关的载荷按类型可分为静水载荷、波浪载荷和加速度载荷。静水载荷由总体专业提供的装载手册得到,包括各装载工况下吃水、静水弯矩和静水剪力。波浪载荷和加速度载荷由三维水动力分析得到,其中波浪载荷包括波浪弯矩、波浪剪力和相对波面升高,加速度载荷包括纵荡加速度、横荡加速度、垂荡加速度、首摇加速度、横摇加速度及幅值和纵摇加速度及幅值(表2)。

表2 FLNG载荷计算中的加速度载荷Table 2 Values of the accelerations for FLNG loading caculation

4 结构强度分析及优化

4.1 水平桁及垂直桁过渡区域结构

在LNG舱中,由于GTT相关要求,LNG舱内须保持光滑,水平桁不设置肘板;在凝析油舱中,结构形式仿照一般油船,水平桁设置大肘板。由于水平桁位于LNG舱与凝析油的过渡区域,属于结构重点考察区域。垂直桁与水平桁类似,在水平桁及垂直桁设定H1、H2、V1考察区域,其中H1和H2为LNG舱与凝析油舱过渡区域水平桁重点考察区域,V1为LNG舱与凝析油舱过渡区域垂直桁重点考察区域(图2、4)。

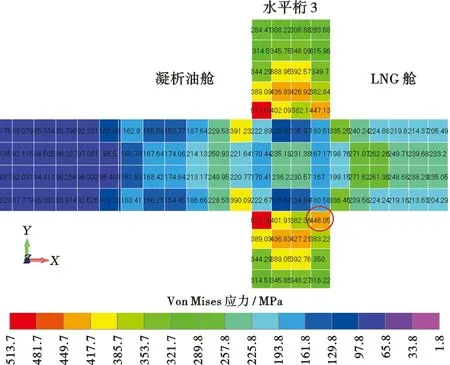

经过有限元计算,在H1、H2、V1点处均出现较大的应力集中(图5~7)。其中,水平桁2、3以及距中10 650 mm的垂直桁(所在位置见图2)应力集中最为严重;水平桁上最大应力点出现在水平桁3靠近凝析油舱位置处,值为514 MPa;垂直桁上最大应力出现在垂直桁开孔处,值为454 MPa。需要说明的是,此处所说的应力为上述所有计算工况的包络值。

经过分析,H1、H2、V1点处承受较大剪切力,可通过增加剪切面积降低应力水平。由于LNG舱采用NO96薄膜型舱,舱内必须保持光滑无任何结构,因此只能在靠近凝析油舱一侧的水平桁及垂直桁处设置肘板(图8),以增加剪切面积,从而大幅度降低应力集中。同时,肘板背面,水平桁及垂直桁靠近LNG舱处的应力也会大幅度下降。水平桁3和垂直桁采用HT36钢,粗网格屈服强度的许用应力314 MPa。

图4 FLNG上的凝析油舱与LNG舱过渡区重点考察区域Fig.4 Key study area of transition region between condensate tank and LNG tank of FLNG

图5 FLNG上 H1点Von Mises应力云图Fig.5 Von Mises stress contour of H1 on FLNG

图6 FLNG上H2点Von Mises应力云图Fig.6 Von Mises stress contour of H2 on FLNG

图7 FLNG上V1点Von Mises应力云图Fig.7 Von Mises stress contour of V1 on FLNG

图8 经过优化后的FLNG上的LNG舱与凝析油舱过渡区重点考察区域Fig.8 Key study area of transition region between LNG tank and condensate tank of FLNG after optimization

此外,设置肘板后,水平桁3靠近LNG舱交点处(图6圆圈位置)应力由原来的448 MPa下降至229 MPa。垂直桁靠近LNG舱交点处(图7圆圈位置)应力由307 MPa下降至214 MPa。同时垂直桁开孔附近应力由454 MPa下降至267 MPa,均能满足粗网格屈服强度衡准。设置肘板后,在肘板趾端出现了高应力区,水平桁肘板趾端应力最大值为353 MPa,垂直桁肘板趾端应力最大值为410 Mpa,均超过了粗网格屈服强度衡准,但由于趾端单元过小,需要进行基于50 mm×50 mm的细网格的分析,细网格分析结果满足细网格屈服强度衡准。

在保证船体结构安全性的前提下,船体结构轻量化是设计者追求的目标之一,设计出重量轻的空船重量有利于提高载重量,节约船厂造船成本。根据有限元分析可知,H1、H2和 V1处大肘板根部材料采用HT32或HT36钢强度钢,Von Mises应力较低,小于200 MPa,因此,大肘板根部存在较大优化空间,可以通过开孔进一步减轻结构重量。因此,考虑在大肘板根部开孔对结构进行优化,开孔位于大肘板根部的低应力区域,开孔的形状为近似直角三角形,直角三角形的三个角做导圆角处理以防止应力集中,每个肘板的根部只开一个孔。如图9所示,经过优化后,H2点肘板附近区域结构应力水平与优化前类似,但结构重量减轻了约1.5 t。开孔后,最大应力位于肘板趾端,值为361 MPa,超过了粗网格屈服强度衡准,但由于趾端单元过小,需要进行基于50 mm×50 mm的细网格分析,其结果满足细网格屈服强度衡准。H1和V1点采用的优化手段、效果和H2点类似。

图9 凝析油舱内的肘板进行挖洞优化后H2点Von Mises应力云图Fig.9 Von Mises stress contour of H2 in condensate tank after optimization

4.2 内甲板过渡区域结构

在LNG舱与凝析油舱过渡区域,内甲板逐渐进行过渡。过渡形式及其结构尺寸如图10所示,经过计算在图10中红圈位置出现应力集中,须进行局部板格的嵌厚。

经过有限元分析可知,靠近舷侧两根甲板纵桁(标号为D11和D21)以及其下内甲板过渡区域(标号为D1和D2)应力较小,靠近船中纵处的甲板纵桁(标号为D31和D32)以及内甲板靠近中纵处的转圆处(标号为D3)应力较大(图11、12)。

图10 FLNG上凝析油舱和LNG舱之间的内甲板过渡结构Fig.10 Inner deck transition structure between condensate tank and LNG tank of FLNG

图11 凝析油舱和LNG舱之间内甲板过渡处Von Mises应力云图Fig.11 Von Mises stress contour of inner deck transition area between condensate tank and LNG tank

图12 凝析油舱和LNG舱之间内甲板纵桁过渡结构Von Mises应力云图Fig.12 Von Mises stress contour of deck longitudinal girder transition structure between condensate tank and LNG tank

对于内甲板的过渡结构,根据GTT的要求,在进行规范计算时,LNG舱的内甲板纵向应力限制不能大于120 MPa,因此LNG舱的主甲板剖面模数裕量很大,约为30%,从而导致主甲板和内甲板的纵向应力都不大。尽管在凝析油舱处内甲板存在突变,但由于此处的主甲板剖面模数裕量很大,即使存在突变,突变处内甲板的应力也不是很大,从经济性及提高载重量的原因出发,内甲板的过渡结构存在优化空间。经过有限元直接计算结果得知,D11和D21两根甲板纵桁上的Von Mises应力很小,大部分都小于150 MPa,因此可以取消靠近舷侧的两根甲板纵桁D11和D21,仅对内甲板靠近舷侧以及中纵处设置转圆弧。

经过优化后,内甲板靠近中纵的转圆处应力由220 MPa上升到242 MPa。靠近中纵处的甲板纵桁应力集中位置的应力由254 MPa上升到326 MPa(图13)。应力有一定上升,但是通过适当的局部嵌厚加强,即将板厚由原来的18AH36增加至20AH36,可以使得应力满足规范粗网格许用要求。由于取消靠近舷侧的两根甲板纵桁D11和D21,使得优化后的甲板结构重量减轻了约2.6 t。内甲板结构优化后结构见图14。

图13 内甲板结构优化后的Von Mises应力云图Fig.13 Von Mises stress contour of inner deckstructure after optimization

图14 内甲板结构优化后结构Fig.14 Inner deck structure after optimization

5 结论

以某前期开发设计的大型FLNG船为例,开展了大型FLNG船凝析油舱与LNG舱之间过渡结构的强度计算分析,以减轻结构重量为目标,针对计算结果进行了结构优化分析。结果表明:应对凝析油舱与LNG舱之间的水平桁、垂直桁根部设置大肘板,以增大根部的剪切面积,降低应力水平,同时在大肘板端部开洞可减轻结构重量;对于内甲板过渡结构,由于在有限元分析之前进行了规范计算,内甲板的纵向应力控制在120 MPa以内,结构很冗余,从而可取消靠近舷侧的两根甲板纵桁,以满足结构轻量化的要求。本文研究可为我国大型FLNG设计建造提供借鉴,尤其是为FLNG在结构突变过渡区域的结构设计、分析、优化过程提供帮助。