工业锅炉络合清洗工艺研究

陈勤华

(福建省锅炉压力容器检验研究院龙岩分院,福建 龙岩 364000)

1 前言

锅炉经过长时间运行,不可避免地会出现结垢、锈蚀等问题。由于水垢的产生,造成锅炉金属局部温度冷热不均,直接影响传热和汽水正常循环,轻则造成垢下腐蚀、燃料浪费和缩短锅炉寿命,重则引发胀管、变形或爆管事故。因此,TSG G5003-2008《锅炉化学清洗规则》规定,工业锅炉受热面被水垢覆盖80%以上,且水垢平均厚度达到1mm以上时,或者锅炉受热面有严重锈蚀时,应进行除垢或除锈清洗。[1]

传统的工业锅炉化学清洗除垢方式有酸洗除垢、碱煮除垢和运行除垢。酸洗除垢风险较大,安全性低,对设备腐蚀性强,控制不当易造成过洗现象,且盐酸购置不易,购买手续繁琐;而碱煮除垢效果差,除垢率低;运行除垢耗时长,需50天~70天,除垢期间锅水碱度常处于高限,易影响锅炉蒸汽品质,如排污不及时还易造成暴管事故。而络合清洗除垢相对于以上的各种化学清洗,有其显著的优点:(1)络合清洗腐蚀率低,设备清洗过程安全;(2)络合清洗除垢效果好,清洗后能在金属表面形成一层稳定的保护膜,无需再作钝化处理;(3)络合清洗最终产物为乳状物,流动性好,易随锅炉排污排除,可避免清洗过程中污垢成片脱落发生堵管现象;清洗后设备没有事故隐患,例如不会在清洗后发生氢脆、过洗、点腐蚀、垢块堵塞等现象;(4)络合清洗工艺简单,因腐蚀率低可不挂腐蚀指示片,耗时较短,清洗时间一般为4h~24h,可在企业短暂停产时清洗;(5)络合清洗剂购买简便,无需公安局审批。为此,提出采用络合清洗除垢代替酸洗等传统的除垢方式,可广泛应用于工业锅炉的化学清洗中。

2 络合清洗原理

络合反应:络合剂与金属离子结合,形成稳定的新的离子的过程就叫络合反应。[2]反应式如下:

络合物:由一个简单阳离子(中心离子)和几个中性分子或几种阴离子(配位体)以配位键结合而成的复杂离子叫络离子,含有络离子的化合物叫络合物,作配位体的物质称络合剂。[3]通俗地说,由络合反应生成的产物就是络合物,络合物的化学性质稳定。

络合清洗是根据络合剂与水垢中的钙、镁离子通过络合反应,将固态的化合物转化为可溶性的稳定络合物,进而将其产物排出锅炉外,达到除垢的目的;[4]同时,络合剂通过螯合功能在金属表面形成一层稳定的保护膜。

3 络合清洗工艺及清洗效果

工业锅炉水垢类型可分为碳酸盐水垢、硫酸盐水垢、硅酸盐水垢、氧化铁垢及混合垢等[3],对于不同类型的水垢需采取不同的清洗方案,方能取得理想的清洗效果。文中以碳酸盐为主的水垢、硅酸盐为主的水垢及混合水垢为例,分别阐述络合清洗工艺及其清洗效果。

3.1 以碳酸盐为主的水垢络合清洗工艺及效果(以武平县三卓纸业DZL6-1.25-WⅡ锅炉清洗为例)

3.1.1 制定络合清洗方案

(1)了解锅炉设备参数、投运年限及水处理情况,检查锅炉设备状况、内部结垢或锈蚀状况。

该锅炉内部结垢情况:水垢覆盖率>85%,水垢厚度约3mm。

(2)水垢定性分析及溶垢小型试验

在锅炉受热面采取有代表性的垢样,在实验室进行水垢定性分析和小型溶垢试验。

水垢类型的鉴别方法。(见表1)

表1 水垢类型的鉴别[2]

该锅炉水垢定性分析结果:以碳酸盐为主,含少量硅酸盐。

(3)制定清洗方案

根据水垢定性分析和溶垢小型试验结果,选择合适的络合清洗剂DJ-416,估算清洗剂用量,确定清洗工艺条件,制定络合清洗方案。

3.1.2 清洗前准备

(1)打开锅炉人孔、手孔,预先清除锅内堆积的沉渣和污物。

(2)选取与该锅炉金属同材质(20G)的指示片(4片),经乙醇清洁、干燥后称量,分别悬挂于锅筒和清洗箱内(各2片)。

(3)用耐腐蚀胶管联接清洗箱、清洗泵与锅炉,形成低进高出的循环工艺管路,关闭人孔、手孔、检查孔及有关阀门。

(4)水压检漏。将清水注入锅炉,进行检漏试验,检查锅炉、清洗泵及循环管路的阀门有无泄漏、失灵等现象。

3.1.3 络合清洗

(1)将炉内水排出至锅筒低水位处,点火升温至90℃~98℃,后停止加热;在清洗箱内加入700kg 5%络合清洗剂DJ-416,启动循环泵,将清洗剂送入锅炉,循环泵持续循环。

清洗过程工艺条件控制:清洗液流速维持在0.6m/s~1m/s,温度维持在90℃~98℃,清洗时间4h~6h。

(2)清洗过程进行化学监测,监测项目为浊度、pH值、Ca2+浓度;监测频次为清洗初、中期1次/h,后期1次/30min。清洗过程将pH值控制在4.5以下,当pH值高于4.5时适当补加清洗剂DJ-416。

(3)清洗终点判断:清洗至接近预定时间时,检测Ca2+浓度基本趋于平衡时,终点到达,停止清洗。

3.1.4 水冲洗

清洗结束后,边排清洗液边上水,直至出水澄清,出水pH值接近进水pH值。然后排尽锅水,打开人、手孔检查清洗效果。

3.1.5 计算金属腐蚀速度v

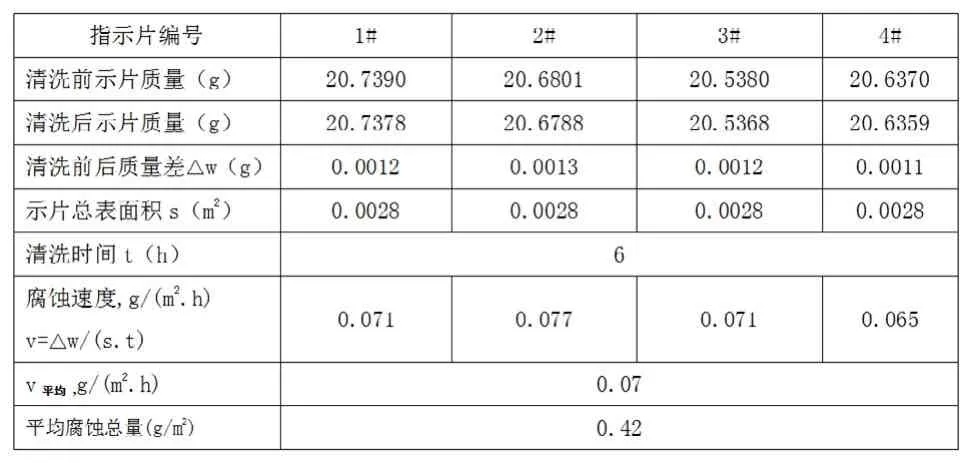

清洗结束时取出指示片,立即用清水淋洗后放入氨水溶液中浸泡1min~2min,取出后快速擦干,再放入无水乙醇中浸泡1min~2min后取出擦干,放入干燥器中,干燥2h后称量。计算金属腐蚀速度,见表2。

表2 金属腐蚀速度计算

3.1.6 检查清洗质量及效果

(1)除垢率达80%以上;

(2)金属腐蚀速度为0.07g/m2.h,远小于6g/m2.h,腐蚀总量远小于80g/m2,试验表明,络合清洗剂对金属基本无腐蚀;

(3)锅炉金属表面形成良好的钝化保护膜,无明显的二次浮锈,无点蚀。

清洗效果图如图1、图2所示。

图 1 清洗前

图 2 清洗后

3.2 以硅酸盐为主的水垢络合清洗工艺及效果(以武平县龙兴木业DZG2-1.0-WⅡ锅炉清洗为例)

3.2.1 制定络合清洗方案

(1)了解锅炉设备参数、投运年限及水处理情况,检查锅炉设备状况、内部结垢或锈蚀状况。

该锅炉内部结垢情况:水垢覆盖率>88%,水垢厚度约2mm~3mm。

(2)水垢定性分析及溶垢小型试验

在锅炉受热面采取有代表性的垢样,在实验室进行水垢定性分析和小型溶垢试验,水垢类型的鉴别方法同表1。

该锅炉水垢定性分析结果:以硅酸盐为主,含少量磁性氧化铁和碳酸盐。

(3)制定清洗方案

根据水垢定性分析和溶垢小型试验结果,选择合适的络合清洗剂DJ-415,估算清洗剂用量,确定清洗工艺条件,制定络合清洗方案。

3.2.2 清洗前准备

(1)打开锅炉人孔、手孔,预先清除锅内堆积的沉渣和污物。

(2)选取与该锅炉金属同材质(20G)的指示片(4片),经乙醇清洁、干燥后称量,分别悬挂于锅筒和清洗箱内(各2片)。

(3)用耐腐蚀胶管联接清洗箱、清洗泵与锅炉,形成低进高出的循环工艺管路,关闭人孔、手孔、检查孔及有关阀门。

(4)水压检漏。将清水注入锅炉,进行检漏试验,检查锅炉、清洗泵及循环管路的阀门有无泄漏、失灵等现象。

3.2.3 络合清洗

(1)将炉内水排出至锅筒低水位处,点火升温至90℃~98℃,后停止加热;在清洗箱内加入325kg 8%络合清洗剂DJ-415,启动循环泵,将清洗剂送入锅炉,循环泵持续循环。

清洗过程工艺条件控制:清洗液流速维持在0.6m/s~1m/s,温度维持在90℃~98℃,清洗时间18h~24h。

(2)清洗过程进行化学监测,监测项目为浊度、pH值及铁离子浓度;监测频次为清洗初、中期1次/h,后期1次/30min。清洗过程将pH值控制在4.5以下,当pH值高于4.5时适当补加清洗剂DJ-415。

(3)清洗终点判断:清洗至接近预定时间时,检测铁离子浓度和pH值基本趋于平衡时,终点到达,停止清洗。

3.2.4 水冲洗

清洗结束后,边排清洗液边上水,直至出水澄清,出水pH值接近进水pH值。然后排尽锅水,打开人孔、手孔,用高压水枪冲洗锅内各部位,清除锅内附着的泥状络合清洗产物。

3.2.5 计算金属腐蚀速度v

清洗结束时取出指示片,立即用清水淋洗后放入氨水溶液中浸泡1min~2min,取出后快速擦干,再放入无水乙醇中浸泡1min~2min后取出擦干,放入干燥器中,干燥2h后称量。计算金属腐蚀速度,见表3。

表3 金属腐蚀速度计算

3.2.6 检查清洗质量及效果

(1)除垢率达60%以上;

(2)金属腐蚀速度为0.08g/m2.h,远小于6g/m2.h,腐蚀总量远小于80g/m2,试验表明,络合清洗剂对金属基本无腐蚀;

(3)锅炉金属表面形成良好的钝化保护膜,无明显的二次浮锈,无点蚀。

清洗效果图如图3、图4所示。

图 3 清洗前

图 4 清洗后

3.3 混合水垢的络合清洗工艺及效果(以福建中天农业WNS2-1.25-Y.Q锅炉清洗为例)

3.3.1 制定络合清洗方案

(1)了解锅炉设备参数、投运年限及水处理情况,检查锅炉设备状况、内部结垢或锈蚀状况。

该锅炉内部结垢情况:水垢覆盖率>85%,水垢厚度约2mm。

(2)水垢定性分析及溶垢小型试验

在锅炉受热面采取有代表性的垢样,在实验室进行水垢定性分析和小型溶垢试验,水垢类型的鉴别方法同表1。该锅炉水垢定性分析结果:氧化铁、四氧化三铁、硅酸盐的混合垢。

溶垢试验如图5所示。

图5 溶垢试验

(3) 制定清洗方案

根据水垢定性分析和溶垢小型试验结果,选择有机除锈剂DJ-417和络合清洗剂DJ-415,估算清洗剂用量,确定清洗工艺条件,制定络合清洗方案。

3.3.2 清洗前准备

(1)打开锅炉人孔、手孔,预先清除锅内堆积的沉渣和污物。

(2)选取与该锅炉金属同材质(20G)的指示片(4片),经乙醇清洁、干燥后称量,分别悬挂于锅筒和清洗箱内(各2片)。

(3)用耐腐蚀胶管联接清洗箱、清洗泵与锅炉,形成低进高出的循环工艺管路,关闭人孔、手孔、检查孔及有关阀门。

(4)水压检漏。将清水注入锅炉,进行检漏试验,检查锅炉、清洗泵及循环管路的阀门有无泄漏、失灵等现象。

3.3.3 除铁垢

(1)将炉内水排出至锅筒低水位处,点火升温至90℃~98℃,后停止加热;在清洗箱内加入250kg 10%有机除锈剂DJ-417和适量40%氨水,启动循环泵,将清洗液送入锅炉,用氨水调整清洗液pH值至3.5~4,循环泵持续循环。

清洗过程工艺条件控制:清洗液流速维持在0.6m/s~1m/s,温度维持在90℃~98℃,清洗时间4h~6h。

(2)清洗过程进行化学监测,监测项目为浊度、pH值、铁离子浓度;监测频次为清洗初、中期1次/h,后期1次/30min。清洗过程将pH值控制在4.5以下,当pH值高于4.5时适当补加清洗剂DJ-417。

(3) 清洗终点判断:清洗至接近预定时间时,检测铁离子浓度和pH值基本趋于平衡时,终点到达,除锈清洗结束。

(4)水冲洗

清洗结束后,边排清洗液边上水,直至出水澄清,出水pH值接近进水pH值。

3.3.4 除硅酸盐垢

(1)将炉内水排出至锅筒低水位处,点火升温至90℃~98℃,后停止加热;在清洗箱内加入250kg8%络合清洗剂DJ-415,启动循环泵,将清洗剂送入锅炉,循环泵持续循环。

清洗过程工艺条件控制:清洗液流速维持在0.6m/s~1m/s,温度维持在90℃~98℃,清洗时间18h~24h。

(2)清洗过程进行化学监测,监测项目为浊度、pH值及铁离子浓度;监测频次为清洗初、中期1次/h,后期1次/30min。清洗过程将pH值控制在4.5以下,当pH值高于4.5时适当补加清洗剂DJ-415。

(3)清洗终点判断:清洗至接近预定时间时,检测铁离子浓度和pH值基本趋于平衡时,终点到达,停止清洗。

(4)水冲洗

清洗结束后,边排清洗液边上水,直至出水较为澄清,出水pH值接近进水pH值。然后排尽锅水,打开人孔、手孔,用高压水枪冲洗锅内各部位,清除锅内附着的泥状络合清洗产物,并检查清洗效果。

(5)计算金属腐蚀速度v

第二次清洗结束时取出指示片,立即用清水淋洗后放入氨水溶液中浸泡1min~2min,取出后快速擦干,再放入无水乙醇中浸泡1min~2min后取出擦干,放入干燥器中,干燥2h后称量。计算金属腐蚀速度,见表4。

表4 金属腐蚀速度计算

3.3.5 检查清洗质量及效果

(1)除垢率达80%以上;

(2)金属腐蚀速度为0.31g/m2.h,小于6g/m2.h,腐蚀总量小于80g/m2;

(3)锅炉金属表面形成良好的钝化保护膜,无明显的二次浮锈,无点蚀。

清洗效果图如图6、图7所示。

图6 清洗前

图7 清洗后

4 结论

络合清洗实践表明,络合清洗工艺做到了清洗、钝化一步完成,大大缩短了清洗工序,清洗过程安全可靠,可不挂腐蚀试片,除垢率、腐蚀速度和腐蚀总量均符合TSG G5003-2008《锅炉化学清洗规则》的要求,且在保证化学清洗质量的基础上最大限度地降低了对环境的污染。工业锅炉化学清洗采用络合清洗工艺,代替酸洗等传统的清洗工艺,可有效提高锅炉清洗的安全性,解决清洗剂(盐酸)购买困难、购买手续繁琐的问题,具有广泛的应用前景。