基于LabVIEW的软管接头可视化检测系统

郭春裕 汪蒙蒙 陈永良

摘 要:针对软管接头的检测速度慢、自动化水平低、检测精度低等问题,提出一种基于机器视觉的可视化检测系统的设计方案,实现软管接头的自动检测功能。文章将机器视觉技术的优越性同软管接头几何参数的检测密切结合起来,研究软管接头检测的可视化检测方法,达到软管接头检测速度快、精度高的目的。系统的检测效果与传统的检测方法相比,具有明显的优越性。

关键词:软管接头;机器视觉检测;几何参数

中图分类号:TP23 文献标志碼:A 文章编号:2095-2945(2019)24-0020-03

Abstract: In order to solve the problems of slow detection speed, low automation level and low detection accuracy of hose joint, a visual detection system based on machine vision is proposed to realize the automatic detection function of hose joint. In this paper, the superiority of machine vision technology is closely combined with the detection of geometric parameters of hose joint, and the visual detection method of hose joint is studied in order to achieve the purpose of fast detection speed and high precision of hose joint detection. Compared with the traditional detection method, the detection effect of the system has obvious advantages.

Keywords: hose joint; machine vision inspection; geometric parameters

引言

目前,大多数软管接头生产企业对软管接头逐个手工检测,劳动强度大、效率低、差错率高,所以研制符合标准要求的高效、经济、方便的软管接头快速检测系统,能帮助软管接头企业提高产品质量和生产效率,增强在国内外市场上的竞争力。随着机器视觉的应用,为软管接头快速检测提供了先进技术。

1 系统工作原理

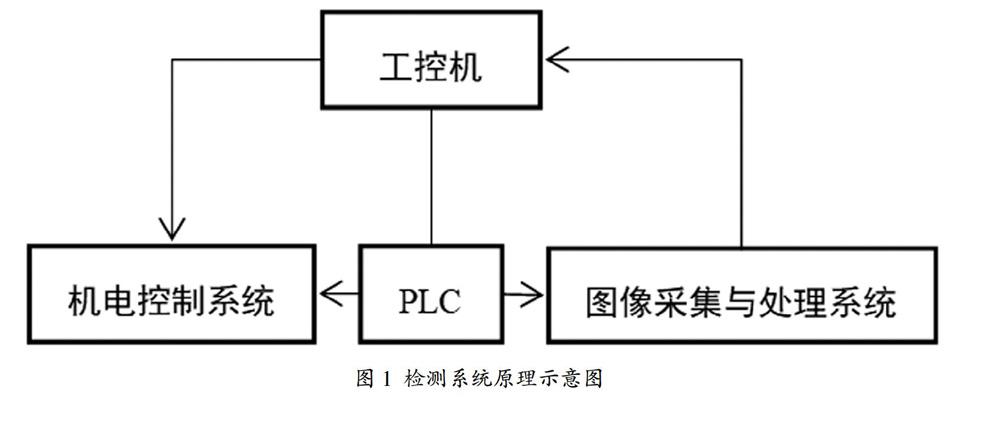

系统由CCD相机、PLC和工控机来控制系统实现软管接头尺寸的自动检测。检测系统原理示意图如图1所示。

机器视觉检测系统硬件包括:下料装置、传送装置、光源、工业CCD相机、光学镜头、图像采集卡、工控机、PLC控制系统以及剔除气缸。通过LabVIEW完成视觉检测系统的软件设计开发。

视觉检测系统的工作过程:下料装置主要由倾斜滑台、伸缩气缸、气吸装置组成,通过倾斜滑台使得软管接头在斜面上缓慢下滑并利用PLC控制气吸装置和气缸,实现单个软管接头工件下料至传送装置,传送装置将需要检测的软管接头工件传送到工作台上,照明光源发出光照射在图像采集区域,工业CCD相机通过光学镜头把被测工件转化成图像信息,经过LabVIEW编程生成的图像处理软件对其进行分析处理和检测并判断是否合格,合格品进入合格品箱,不合格品剔除进入废品箱。可视化检测硬件系统的组成如图2所示。

2 图像采集及处理

2.1 图像采集

图像采集装置主要由工业CCD相机、LED光源、挡光板等组成。检测时,被测软管接头自动定位在工位,光源发出的平行光线照射在接头上,接头图形投射在工业CCD相机上形成原始图像,同时调整光源角度、相机焦距以及光圈大小,使被测软管接头在工业CCD相机上形成清晰的原始图像,通过图像采集卡将图像传输到工控机中,采集的原始图像如图3所示。

2.2 图像处理

得到彩色原始图像后,转换成灰度图像,图像常被各种随机噪声污染,需要进行中值滤波去噪,经过阈值、边缘检测、去边框孤立的暗点等处理后前面板及处理后的二值图像如图4所示。

3 测量及人机界面显示

3.1 测量尺寸

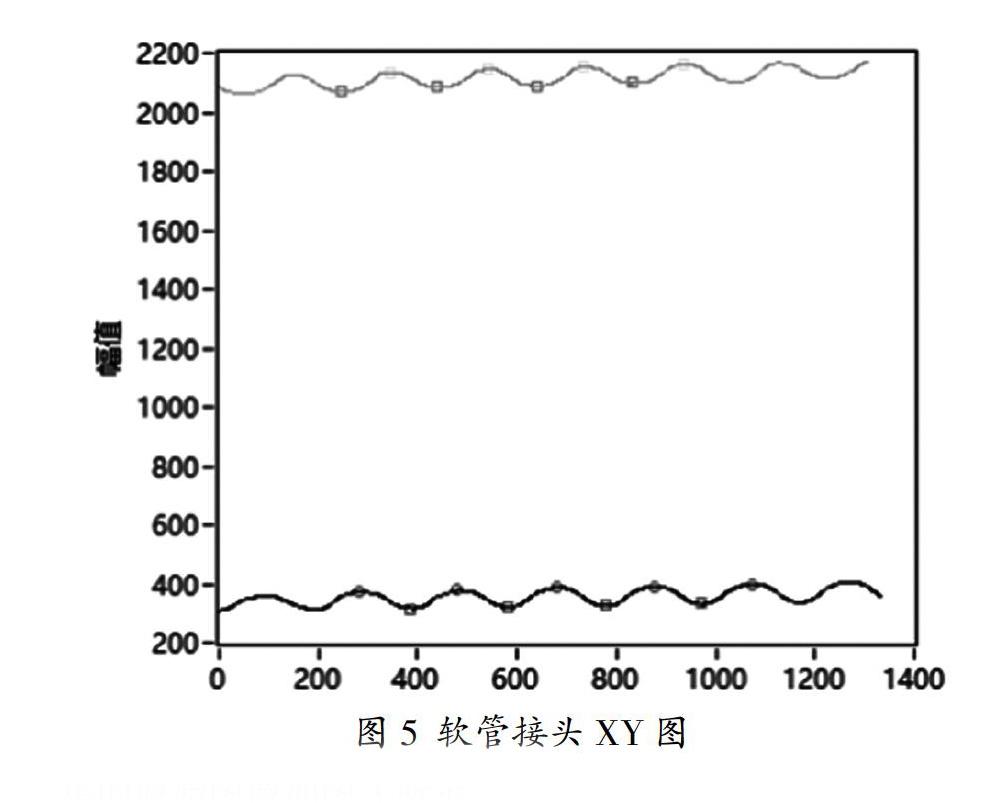

通过IVA Mask from Roi设置感兴趣区域(ROI)为经过图像处理的二值图像中左右软管接头区域,对感兴趣区域进行平滑滤波,分别检测左右软管接头的波峰和波谷,对数据进行最小二乘拟合,显示在XY图中,如图5所示,最后计算出软管接头大径、软管接头小径、软管接头中径及软管接头螺距的值。判断被测软管接头工件是否合格,合格品进入合格品箱,不合格品剔除进入废品箱。

3.2 人机界面显示

利用LabVIEW开发软件,达到在特征参数设置后,自动完成软管接头的快速检测,并且对信号进行采集和处理。最后通过软件编写的算法测量软管接头的一系列长度参数,人机界面如图6所示。

通过检测系统,可以精确测量出软管接头大径、软管接头小径、软管接头中径以及软管接头螺距。

图6是单个软管接头工件的检测结果,为了验证系统的可靠性,将软件检测的尺寸与实际测得的结果进行对比分析,并取多个软管接头标准件(软管接头大径为10mm)进行实验,实验数据如表1所示。

软管接头尺寸参数的检测结果如表1所示。

本系统要求软管接头工件检测精度达到0.16mm,从表可知,4份软管接头标准件样品尺寸误差均在允许范围内,因此该检测系统可靠有效。

4 结束语

软管接头可视化检测装置,利用CCD工业相机结合LabVIEW对软管接头进行可视化在线检测,缩短了检测的时间,提高了检测精度和生产效率,为软管接头企业降低了生产成本。

参考文献:

[1]左建中,刘峰,张定昭.机器视觉技术在螺纹检测中的应用[J].机械设计与制造,2006(04):113-114.

[2]雷吉平,颜树华,沈少伟.螺纹参数CCD视觉检测系统的研究[J].制造技术与机床,2010(04):96-99.