奥地利EMCO数控卧车自主改造攻关

文 献

(中车株洲电力机车有限公司,湖南株洲 412001)

0 引言

016-633 数控卧车(机床型号:MaXXturn110,控制系统:FANUC 18i-TB)系中车株洲电力机车有限公司于2008 年从奥地利EMCO 公司引进的高速数控卧式车床。该机床所有运动控制部件均采用伺服系统驱动,具备很高的自动化程度及高速加工能力。由于设备经过长年超负荷使用,导致各部分磨损严重,精度超差,故障频繁,设备维修和维护工作量大,使用效率很低,严重影响公司生产进度。

1 改造难点

(1)中心架、尾座同机床本体分离,清理直线导轨及夹紧油缸的铁屑、油污等,测绘直线导轨主要技术参数,采购同技术规格的直线导轨予以更换。设计一组锥度调整工装固定在尾座上,解决锥度调整问题。

(2)解体尾座芯轴,清理芯轴轴孔内的油污、毛刺等。选定新款轴承,重新喷镀芯轴装配面,达到最佳装配精度。

(3)解体主轴卡盘,调整定心锥套;解体中心架,更换中心架滚轮,清洁保养驱动油缸。卡盘、中心架、尾座整体精度校调,满足设备使用精度要求。

(4)重新设计制作一套Z 轴防护罩并予以更换,新制防护罩密封良好,运行无卡滞、爬行现象。更换机床排屑器,排屑器与机床联动控制,具备过载、反转的连锁保护功能。

2 改造实施

2.1 更换直线导轨(图1)

图1 机床直线导轨结构

(1)将主导轨水平度与直线度调整完后以他为基准,在确保2 条导轨轨距的前提下,在起始点位置将表座吸在主导轨的滑块上,表针打在副导轨的基准面上,然后移动主导轨上的滑块根据百分表的读数调整副导轨相对于主导轨的平行度。

(2)将尾座和中心架固定在导轨上,确保中心架和尾座在导轨运行顺畅。

2.2 卡盘精度修复

卡盘解体,拆下主轴末端油缸及传动拉杆,测量主轴内孔尺寸及卡杆外圆尺寸,重新设计制作定心盘(图2),将拉杆在主轴孔内的中心点准确,同时确保拉杆前后移动顺畅;对变形的三角法兰盘重新加工,调整同心度,彻底解决卡盘精度丢失的问题。

2.3 尾座芯轴装配、调整

图2 主轴三角法兰定心盘

(1)尾座芯轴采用双列圆柱滚子轴承+角接触轴承的组合方式实现轴向与径向精度控制。尾座装配时应先将双列圆柱滚子轴承进行预装,通过测量调整垫片的厚薄来控制轴承的松紧,调整好后在将尾端的角接触轴承装配好,整体将尾座芯轴装入套筒内。

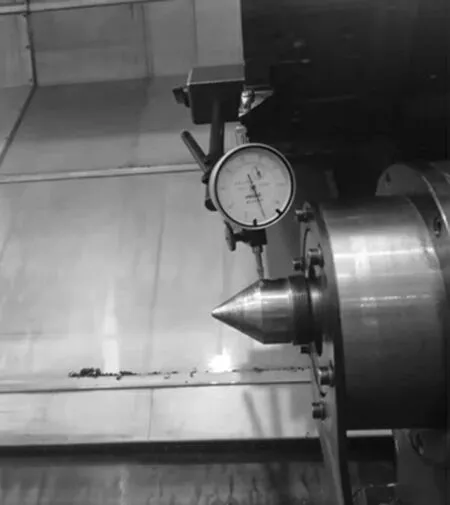

(2)尾座芯轴装配好需对尾座的芯轴的径向跳动和尾座套筒移动的直线度进行检测(图3),确保精度满足工件的加工要求。

图3 尾座精度检测

2.4 整机精度联合调试

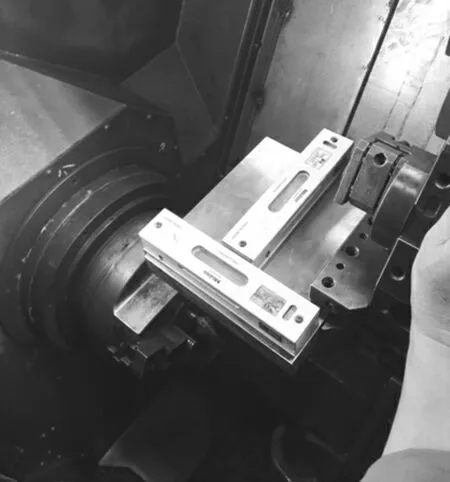

(1)将机床地脚螺栓全部放松让床身处于自由状态,然后根据水平仪检查结果逐一调整垫铁,弥补机床主要运行部位长期以来产生的磨损误差。多次验证调整结果直到精度数据稳定(图4)。

(2)将标准车轴装夹在机床上,移动Z 轴,用百分表检测主轴、中心架、尾座3 点的同轴度,根据检测结果,对加装的尾座和中心架调整机构进行调整,满足机床3点的同轴度要求。

图4 整机精度检测

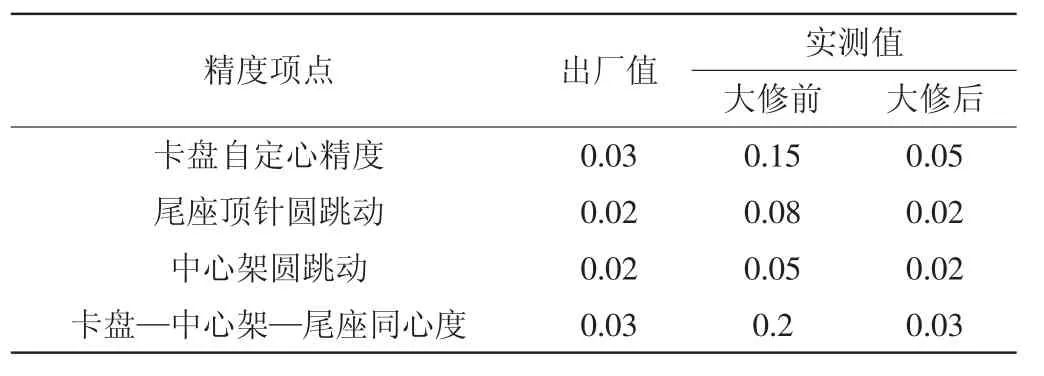

2.5 精度检验对比(表1)

3 改造效果

(1)故障率低,工作可靠性高。改造后,设备之前存在的问题得到解决,故障率较改造前大幅降低,设备可靠性显著提高。

表1 016-633 数控卧车大修前后精度 mm

(2)精度提升。改造后,设备恢复到出厂精度值,满足公司现在所有产品的加工要求。

(3)节省费用。通过自行改造可节省近80%的改造费用,仅改造费用就节省近22 万元人民币;同时,改造后设备故障率大幅降低,降低后期维护、维修成本,在运行工况相同的情况下,平均年度维修费用比改造前减少50%以上,以该设备2017 年维修费用9 万元人民币计算,可节省4.5 万元人民币。两项可节省近26.5 万元人民币。

本次攻关技术难点有直线导轨更换及精度调整、尾座芯轴轴承装配、整机精度综合调整等几大项。其中直线导轨装配精度将直接影响到机床卡盘、中心架、尾座的同心度。技术改造产生了显著的经济效益,取得良好效果。