热气机活塞敲击力计算与分析

赵 强, 余永华,1b, 周建明, 杨 欣, 孙思聪

( 1.武汉理工大学 a. 能源与动力工程学院; b. 船舶动力工程技术交通行业重点实验室, 武汉 430063;2. 七一一研究所, 上海 200090)

热气机是一种通过外部供热使气体在不同温度下周期压缩和膨胀的往复式发动机,具有污染小、振动噪声低、工作平稳和热效率高的特点,从20世纪90年代开始,陆续在军事和民用领域中得到应用。[1]热气机传动机构较内燃机复杂,同内燃机类似,活塞与缸套间产生的敲击力可能会给整机的振动响应带来很多高频成分,使热气机的总体振动噪声异常。[2]因此,有必要对热气机活塞敲击力进行分析研究。

国内外对热气机活塞敲击力的研究较少,主要集中在传动系统动力学分析等方面。洪炉等[3]借助虚拟样机技术建立热气机传动系统刚柔耦合的多体动力学模型,分析曲轴结构参数变化对其动力学性能的影响。黄维等[4]建立基于模态试验的热气机刚柔耦合多体动力学模型,对比分析齿轮啮合力对主轴承载荷的影响。陈远大[5]通过ANSYS有限元分析软件建立热气机的传动系统柔性体模型并导入ADAMS,对其进行刚柔耦合的动力学分析。霍军周等[6]构建热气机传动系统动平衡配重的理论模型,提出动平衡的改进设计,对其振动特性进行优化。相比于热气机而言,内燃机活塞敲击研究则较为成熟。TAN等[7]创建活塞往复运动、横向运动和绕活塞销旋转运动的非线性动力学模型,研究活塞二次运动对发动机缸体的激振行为。董洪全等[8]借助AVL Excite软件仿真计算平台建立活塞动力学模型,研究活塞和气缸套结构变形与活塞运动特性和活塞敲击力的相关关系。李晓磊等[9]通过分析活塞的受力情况,建立活塞敲击的动力学模型,研究柴油机转速、负荷、温度及活塞装配间隙对活塞敲击时刻和敲击动能的影响。虽然内燃机活塞敲击力的研究分析已趋完善,但热气机传动系统在结构上有别于内燃机且较多应用于军事,故对其活塞敲击力的研究相对较少。热气机传动系统中活塞跟活塞杆相连,活塞杆的十字头通过活塞销与连杆相连,且因缸套中部具有约束导向作用,活塞敲击现象集中发生在活塞杆十字头与缸套的接触处,但传统研究内燃机活塞敲击力的Excite Piston Ring模块是参数化建模,只能通过修改固定模块中的参数来创建不同的模型,因此不适用于热气机活塞敲击力的计算。

本文根据热气机活塞运行规律,提出在Excite PU模块中,通过能反映几何特征的模态缩减模型建立活塞敲击模型计算活塞侧推力(含敲击力)的方法,这种基于有限元思想的模型可适应任何一种结构形式的传动系统,解决参数化建模不能更改模型本身的缺陷。在验证模型的基础上,进一步研究冷态配缸间隙对活塞敲击运动的影响,从而为热气机活塞敲激振源分析提供参考。

1 理论分析

1.1 热气机传动系统动力学

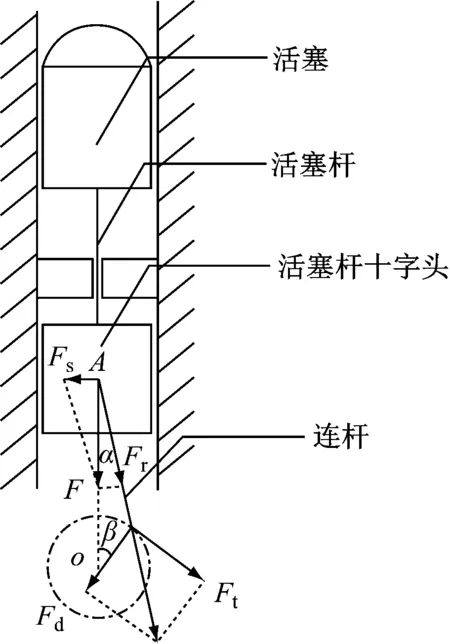

热气机传动系统受力情况见图1,连杆小端受到的作用力F(包括气缸压力Fg和活塞组件、活塞杆组件运动产生的惯性力Fm),即

F=Fg+Fm

(1)

Fm=-mja=-mDRω2(cosβ+λcos 2β)

(2)

F可分解为活塞杆径向作用力Fs和连杆推力Fr,其中活塞杆侧推力Fs为

式(2)~式(7)中:R为曲柄回转半径;ω1为曲轴旋转角速度;λ为曲柄回转半径与连杆长度比值;mj为活塞组件和活塞杆组件的质量。

1.2 活塞缸套接触理论

活塞缸套接触连接副考虑活塞与缸套间的间隙、润滑油,活塞、缸套冷态型线、热变形,活塞缸套间的接触形式为面-面接触,计算结果包括:活塞侧推力(含敲击力)、油膜压力、活塞缸套间的摩擦力和摩擦功耗等。活塞缸套接触副中的根本问题就是求解雷诺方程,满足该模型的修正雷诺方程表达式为

图1 热气机传动系统动力学分析示意

(8)

式(8)中:

(9)

(10)

(11)

(12)

(13)

式(13)中H0的计算为

(14)

活塞与缸套接触中的流体动摩擦可通过牛顿剪切力方程计算为

(15)

式(15)中:η为油膜黏度;v为油膜的运动速度;y为间隙高度。获得平均剪切力后,作用于活塞裙部的摩擦力则可通过积分求得。

2 仿真模型建立

缸套固定,活塞和活塞杆在气缸压力作用下沿缸套轴线做往复运动,活塞杆与缸套间存在挤压,承受主要的侧推力;气缸套对活塞更多的作用是导向作用,因此,不考虑气缸套与活塞之间的作用力,仅研究活塞杆与缸套间的作用力。在热气机工作过程中,活塞杆既有径向运动,又有绕活塞销的旋转运动。

2.1 有限元模型

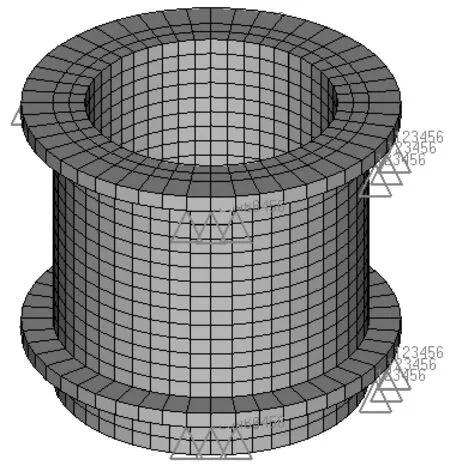

活塞套有限元模型见图2,采用高阶20节点六面体单元划分网格,共计11 088个节点、1 920个六面体单元,缸套上下两侧给予固定约束,下端面中心为坐标原点,缸套轴线为z方向,缸套内壁面承受活塞杆侧推力的部分为活塞杆周向315°~450°,135°~225°。

图2 活塞套有限元模型

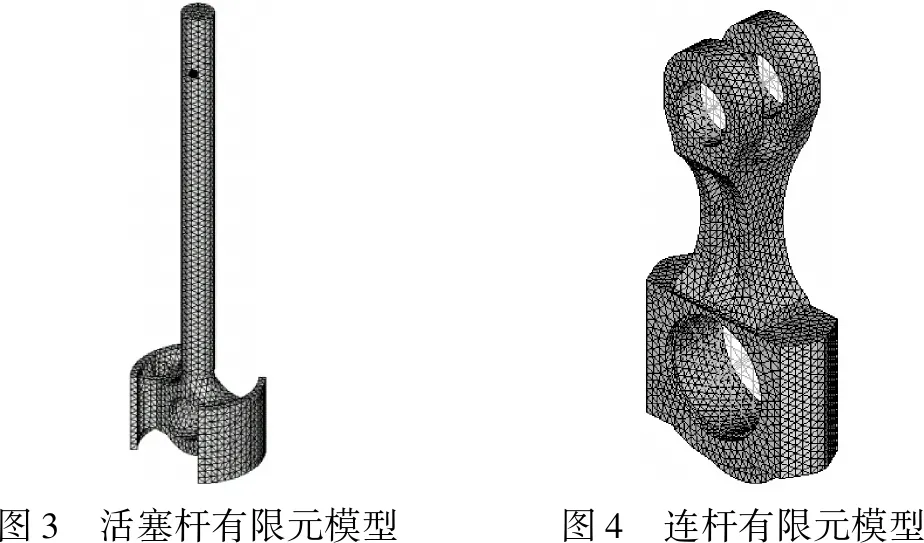

活塞杆有限元模型见图3,网格为高阶10节点四面体单元,共计19 633个节点、10 624个四面体单元。在活塞杆十字头两外侧面分别建立13×17个硬点,在活塞杆与活塞连接中心建立主自由度节点(图3中的黑点),以该点为主动点,选取周围部分节点为从动点建立bar2梁单元。以活塞杆销孔中心为主动点,活塞杆销孔内壁面所有节点为从动点建立bar2梁单元模拟柔性接触。

连杆有限元模型见图4,网格为高阶10节点四面体单元,共计32 719个节点、18 675个四面体单元。以连杆小端销孔中心为主动点,连杆小端内侧面部分节点为从动点建立bar2梁单元。同样的方法在连杆大端建立梁单元模拟连杆运动过程中的受力约束情况。

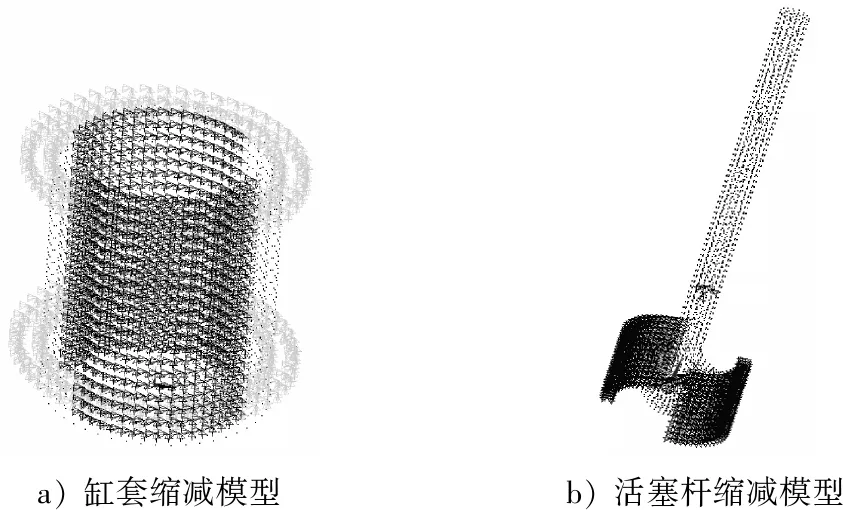

2.2 自由度缩减模型

有限元的思想是考虑所有离散单元的质量、刚度和自由度,但AVL Power Unit软件中油膜处的计算为非线性模型,只能计算几百至上千个自由度。由于计算资源有限,需要自由度缩减,通常采用模态缩减法将一定区域中的所有单元自由度压缩到一个节点上,用主自由度节点反映部件的动力学特性(运动、受力和变形)。自由度缩减不仅可将成千上万个自由度的模型缩减到几百甚至几十个主自由度,而且缩减后的模型对求解精度影响也不大。在ANSYS中定义主自由度节点后的模型见图5,经过ANSYS的批处理以及AVL Power Unit的模块转换处理生成模态缩减模型,主要包括几何文件(*_GEOM.meg)和模态缩减文件(*.exb)。

c) 连杆缩减模型

图5 自由度缩减模型

3 活塞缸套作用力分析

3.1 计算模型建立

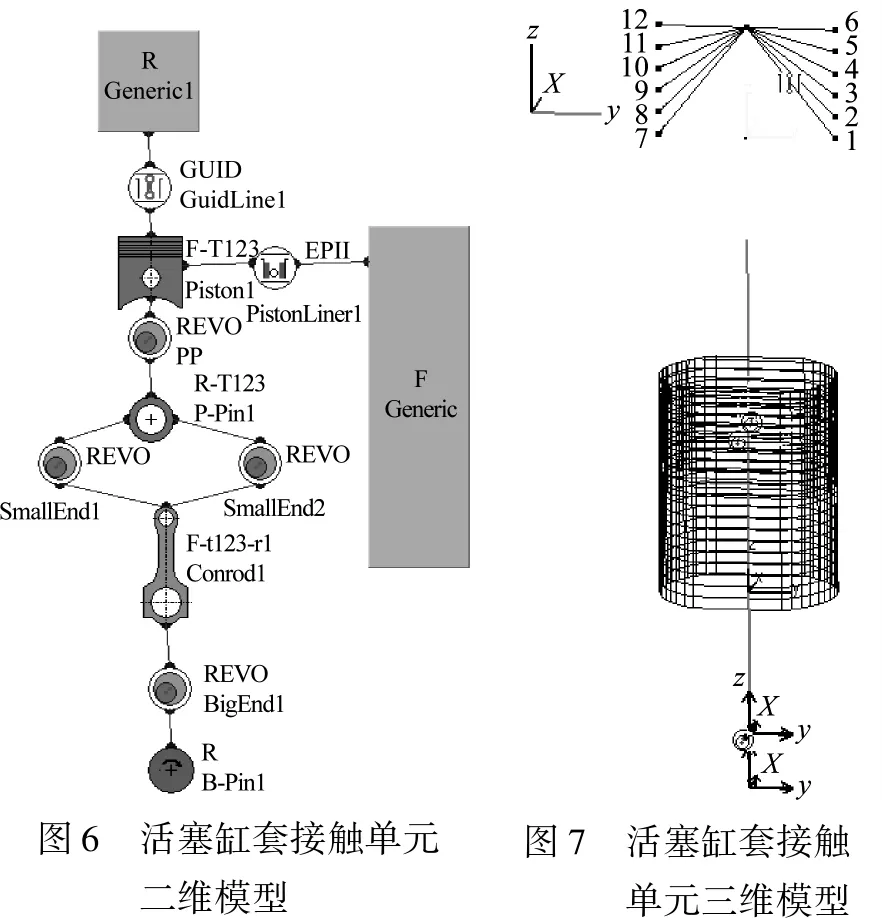

活塞缸套接触单元二维模型见图6,活塞缸套间的接触形式为面-面接触(PistonLiner连接副),活塞杆与活塞销、连杆与活塞销以及曲柄销与连杆之间均为旋转连接副,活塞与缸套间的导向单元以及活塞杆与缸套间的接触单元三维模型见图7,活塞简化为质量点后与气缸套两侧12个对称主自由度节点相连,在气缸轴线上做往复运动,而活塞杆外侧与缸套内侧面之间布满润滑油且存在径向间隙,随着曲柄销的旋转运动,活塞杆与缸套之间产生挤压出现敲缸现象。

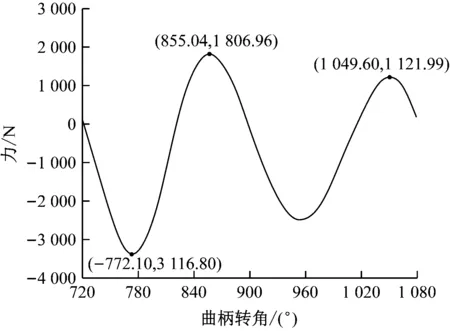

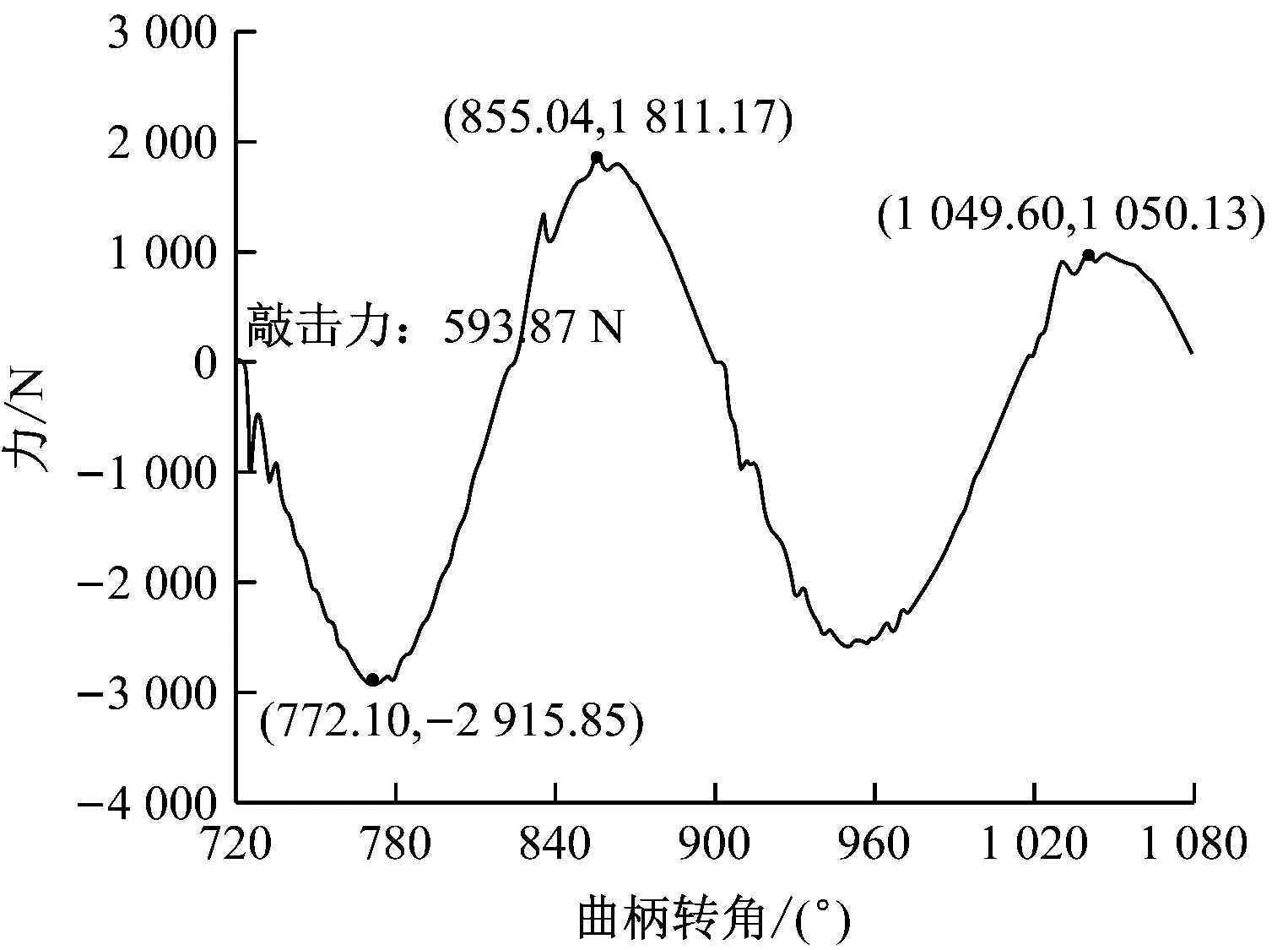

3.2 模型验证

根据热气机传动系统的运动学分析,得活塞缸套间侧推力理论计算值见图8a,正常工作状态活塞缸套间隙0.03 mm时,侧推力仿真计算值见图8b。由图8对比可得:两条曲线变化趋势一致,幅值接近,但较理论计算值曲线,仿真计算值曲线在[772.10°,1 049.60°]内幅值相对较小,最大幅差分别为300.95 N和71.86 N,最大相对误差分别为9.36%和6.40%。

由图8b可知:活塞杆侧推力仿真计算值曲线有较多毛刺,在726°、836°、903°、376°曲柄转角小范围内毛刺较突出,敲缸现象相对较明显。热气机工作过程中,活塞敲击力和侧推力共同构成活塞与缸套间的接触载荷,活塞杆在缸套主副推力面之间频繁的换向产生敲缸现象,由图8b中曲线可知在726°曲柄转角位置出现该间隙下的最大活塞杆敲击力593.87 N。

由上述分析可知:活塞缸套间侧推力仿真计算值接近理论计算值,最大相对误差不超过9.36%。由于活塞敲击力包含于侧推力中,因此,通过侧推力的对比,间接验证活塞敲击模型的合理性。热气机在正常工况下,配缸间隙0.03 mm时,活塞敲击力较小,最大敲击力593.87 N,敲缸现象不明显。因此,针对复杂模型在正常工况下的整机振动分析时,可不考虑活塞敲击力对机体振动的影响。

a) 理论计算值

b) 仿真计算值

4 配缸间隙对活塞敲击运动的影响

4.1 敲击力分析

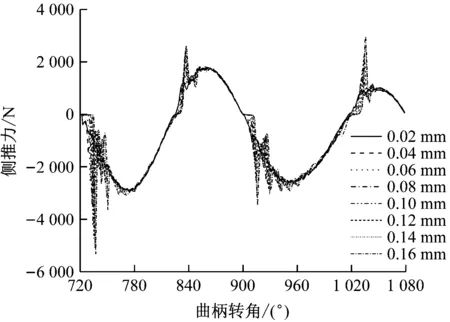

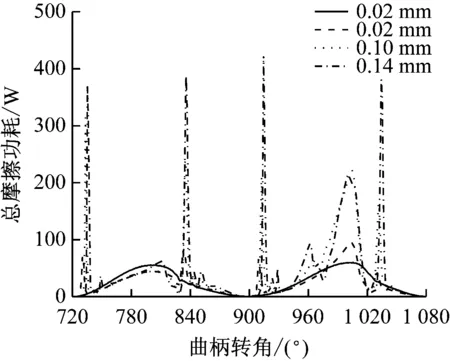

不考虑活塞缸套工作过程中的热变形和弹性变形,考虑油润滑和滑动摩擦,研究热气机配缸间隙对活塞敲击力的影响。每隔0.02 mm递增,活塞缸套间隙从0.02 mm到0.16 mm变化时活塞侧推力计算结果见图9。

图9 不同间隙活塞侧推力大小

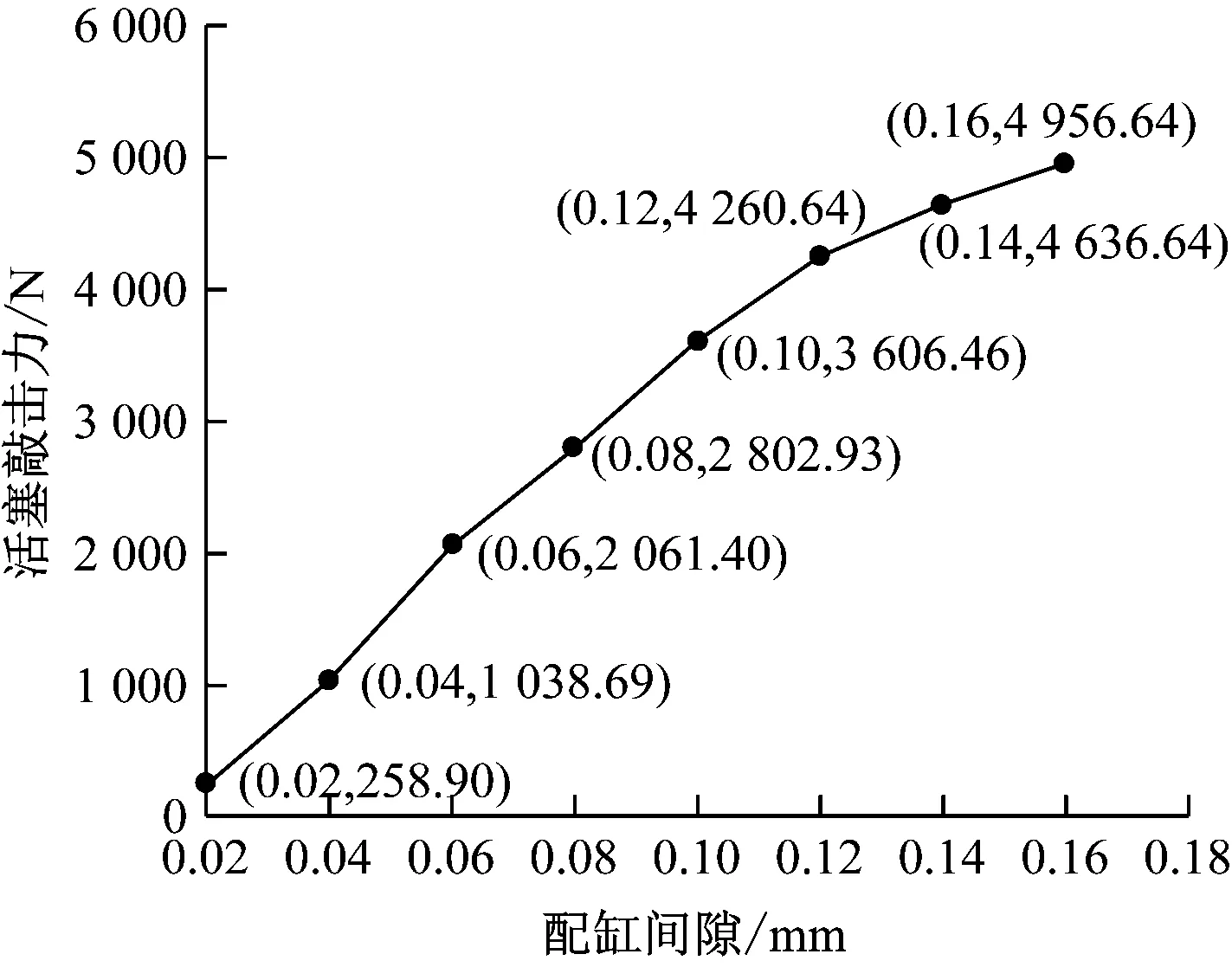

由图9可知:不同配缸间隙下活塞缸套间侧推力变化趋势一致,均有4次明显的波动,该波动正是由于活塞在缸套主次推力侧换向运动引起的敲击力。随着配缸间隙的增大,活塞敲击力逐渐增大,敲击时刻后移,且均在做功上止点后几度曲柄转角处有最大幅值。在不同间隙下活塞缸套敲击力峰值变化规律见图10。

图10 不同间隙下活塞缸套敲击力峰值

4.2 敲击能量和摩擦功耗分析

活塞敲击能量主要包括活塞平移运动产生的动能和绕活塞销转动产生的转动动能[10]为

(16)

(17)

式(16)和式(17)中:E为活塞二阶运动动能;v为活塞径向速度;ω为活塞偏转角速度;M为活塞、活塞销和连杆小头当量质量之和;Ψ为活塞对活塞销轴线的转动惯量;mn为活塞与活塞销质量;ms为连杆质量;k为连杆大头质量与连杆质量之比。

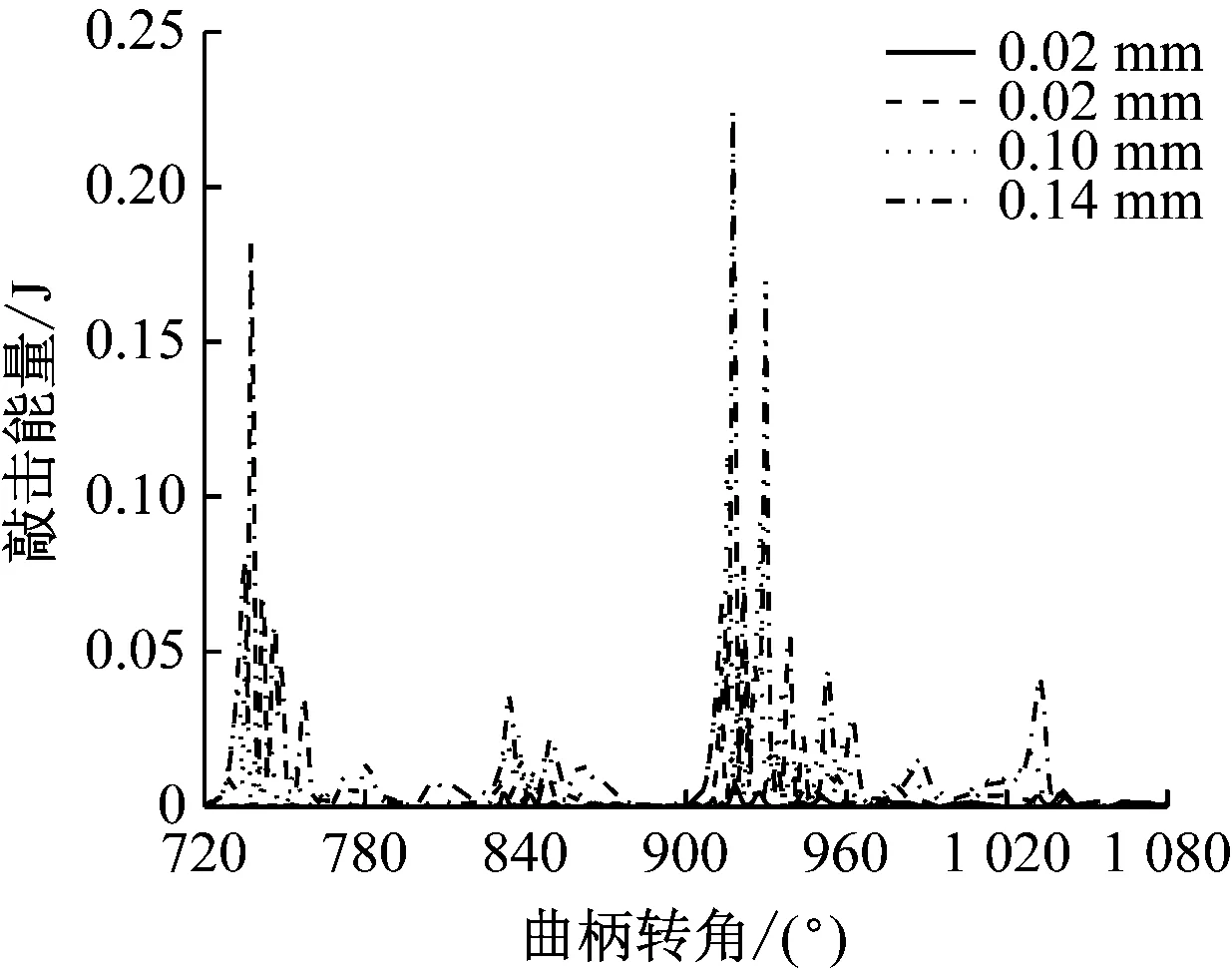

提取同一周期内配缸间隙0.02 mm、0.06 mm、0.10 mm、0.14 mm,活塞敲击能量随工作时间变化趋势见图11。由图11可知:随着间隙的增加,活塞径向位移逐渐增大,横向加速时间变长,活塞敲击时刻后移,径向速度增大;随着间隙的增加,活塞绕销轴的旋转角度增大,在转动力矩的作用下,活塞敲击时刻后移,旋转速度增加。在两者的综合作用下,活塞敲击动能升高,且敲击时刻后移。

图11 同一周期不同间隙下活塞敲击能量

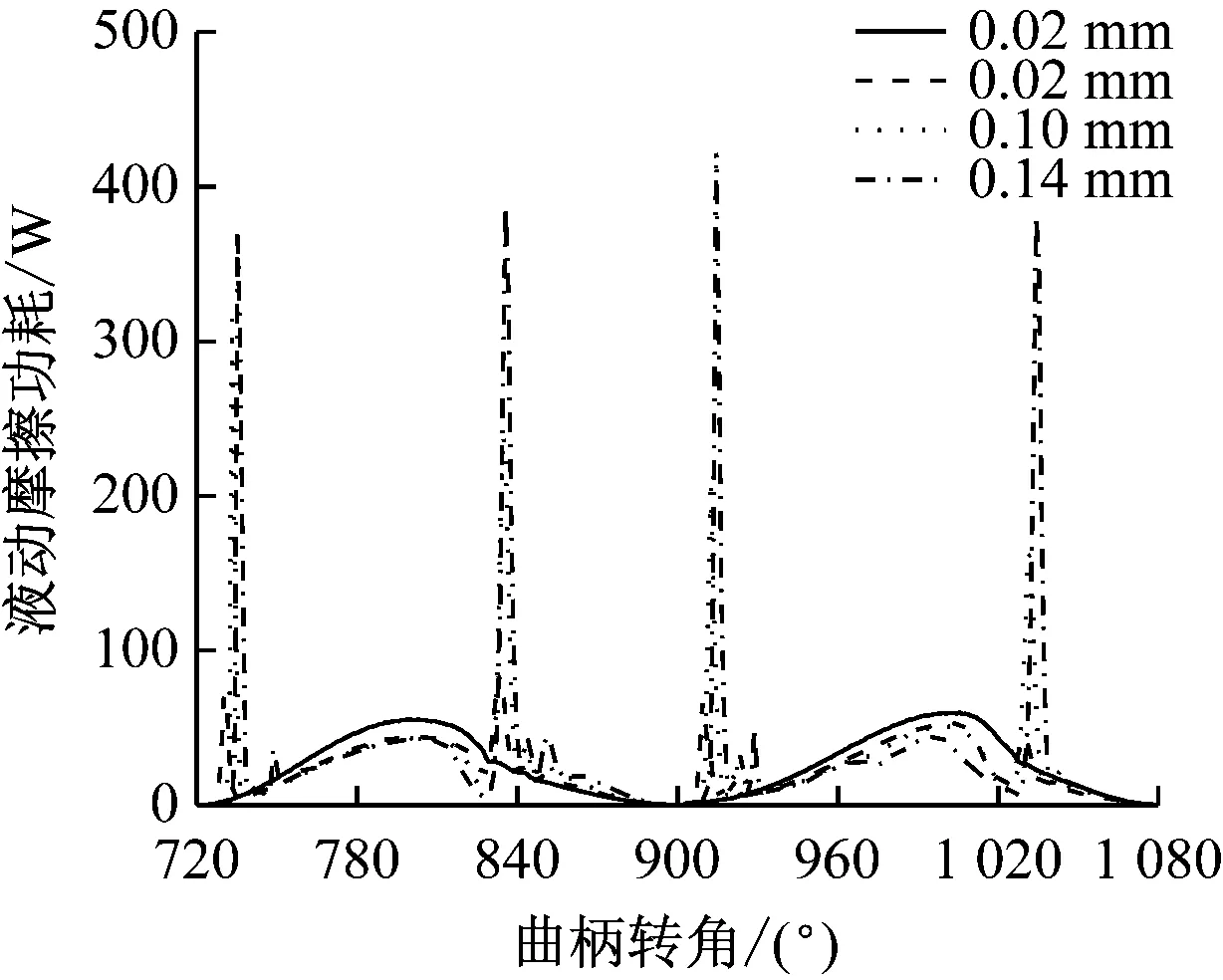

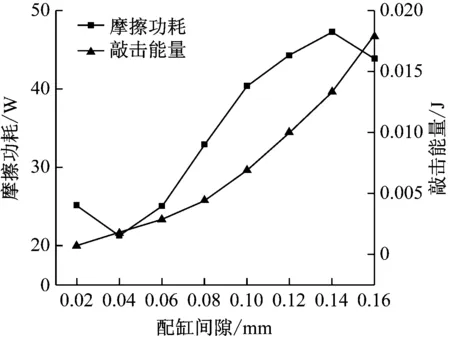

活塞缸套摩擦功耗主要包括液动摩擦损耗和活塞缸套间的固固摩擦功耗,提取配缸间隙为0.02 mm、0.06 mm、0.10 mm、0.14 mm活塞缸套间液动摩擦功耗和总摩擦功耗分别见图12和图13。随配缸间隙的增加,摩擦功耗整体呈下降趋势,但敲缸时刻的摩擦功耗却逐渐增大。在810°、990°曲柄转角小范围内出现活塞缸套固固摩擦功耗,且随间隙的增大而迅速增大,导致活塞缸套总摩擦功耗呈现先减小后增大,最后再小范围减小的变化趋势,见图14。

图12 不同间隙液动摩擦功耗

图13 不同间隙总摩擦功耗

图14 不同间隙摩擦功耗与敲击能量

由上述分析可知:配缸间隙是活塞敲击运动的一个重要影响因素。间隙过小,活塞缸套间的摩擦功耗相对较大,敲击力较小,敲击能量较小;随着配缸间隙的增大,活塞缸套间固固摩擦功耗增大,一个周期内总摩擦功耗呈现先减小后增大的变化趋势,敲击力和敲击能量呈现增大趋势。综合考虑一个周期内敲击能量和摩擦功耗如图14所示:当配缸间隙在0.02~0.06 mm,活塞缸套摩擦功耗较小,敲击能量也相对较小;随着间隙的增大,敲击能量和摩擦功耗都呈上升趋势,既造成较大能量损失,也使得活塞杆缸套间出现较大敲击能量,成为机体振动激励力的一个重要源头。

5 结束语

1) 提出基于HyperMesh、ANSYS、AVL Excite Power Unite软件建立活塞敲击动力学联合仿真模型的方法,详细介绍从建立有限元模型到模态缩减模型、活塞敲击力计算模型的建模步骤,可为热气机活塞敲击力计算建模方法提供借鉴。

2) 对比活塞缸套间侧推力理论计算值和仿真计算值,两曲线变化趋势一致,最大相对误差不超过9.36%,通过侧推力的一致性间接验证活塞杆敲击力仿真模型的合理性。

3) 在热气机正常工作时,活塞敲击力较小,活塞敲击力最大值不超过593.87 N,因此可忽略活塞敲击力对整机振动的影响。

4) 在相同工况下,随着配合间隙的增加,敲击力、敲击能量增大,活塞缸套总摩擦功耗先减小后增加。配缸间隙在0.02~0.06 mm时,敲击力、敲击能量较小,摩擦功耗也相对较小;配缸间隙>0.06 mm后,敲击力、敲击能量和摩擦功率显著增大,出现明显的敲缸现象,产生较大的振动激耗励力。