静态螺旋切割装置制备富氧水及工艺优化

程 坤,蒋建忠,崔政伟,于 鹏

(江南大学 江苏省食品先进制造装备技术重点实验室,江苏 无锡214122)

富氧水是指通过专门的设备和工艺,在生产或生活用水中加入氧的成分,使水中的含氧量达到20 mg/L以上[1]。在生物发酵、医学、水污染治理等领域,水体溶氧都是一项非常重要的指标[2]。然而在常温常压下,氧气在纯水中的溶解度只有8 mg/L左右。

水体增氧的途径可分为曝气增氧[3]和膜法增氧[4]。但曝气增氧存在着增氧效果差,水电能耗大,导致生产成本高的缺点。膜法增氧虽然在工业生产中得到应用[5-6],但富氧膜维护困难,容易堵塞,使用寿命短。

研究发现,水中的微纳米气泡具有很强的滞留性,同时内压较大,在缓慢上升的过程中由于自降压效应,能够爆裂溶解于液体中,较高的溶解能力可为水体提供高含量的溶解氧[7]。作者研制了一种快速生成微纳米气泡制备富氧水的装置,生产过程绿色环保、能耗低、成本远低于使用曝气增氧和富氧膜技术[8-9]。分析不同因素对该装置制备富氧水含氧量的动态影响,并设计多因素正交试验进行工艺优化。

1 材料与方法

1.1 螺旋切割装置

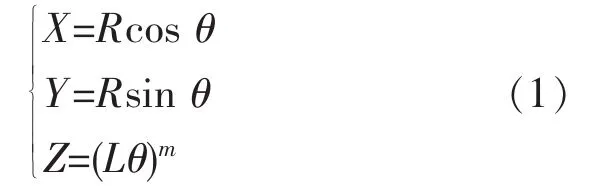

图1为静态螺旋切割器结构简图,主要有外管道和腔芯两部分组成,腔芯由厚度为0.08 mm的切割叶片按照螺旋线方程通过轴一片片串起叠加形成,腔芯采用变螺距设计,即由流体入口的大螺距过渡为流体出口的小螺距(见图2),形成空间螺旋面。螺旋面函数表达式为

式中:X、Y、Z为空间螺旋面上任意点的坐标值;R为螺旋切割片半径;θ为螺旋旋转角度;L为螺旋面长度:m为变螺距系数,取值范围0~1。螺旋表面由于切割叶片的叠加呈阶梯状,由于变螺距螺旋机构的特点,气液混合溶液从导流锥一侧流入,在一定的压力下流经切割器,当流经空间螺旋面时,使得两相流中的氧气泡在流经阶梯状螺旋表面时,在空间X、Y、Z3个方向均受到剪切力,可实现气泡的切割细化,氧气大气泡可切割成微纳米气泡,流场边界即为切割叶片螺旋形成的阶梯状切割刃。

所述的螺旋切割器之所以又称之为静态螺旋切割器,是因为它无需额外的旋转动力装置,为了保证切割效果,试验中管道内的气水混合溶液在一定的压力(≥0.10 MPa)条件下通过螺旋切割腔,因为切割腔体是由离散化切割叶片叠加旋转形成的,表面呈阶梯状,气液两相流在受到剪切力的同时,在腔体内部也会形成旋流场[10],形成马格纳斯力,同时气液两相流在切割腔内螺旋流动,使得气液两相流能够充分与切割腔表面接触,即可实现气体和水的微纳米量级的切割细化和混合,消耗能量极少。

图2 腔芯Fig.2 Cavity core

1.2 工艺设备组成

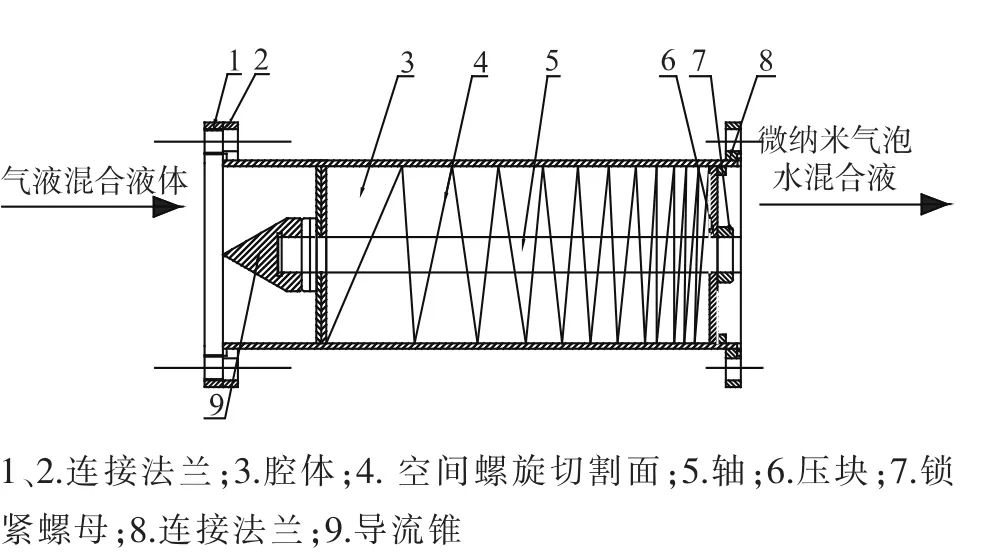

实验室搭建的富氧水制备装置,见图3。

图3 富氧水制备装置结构简图Fig.3 Sketch map of a device in producing oxygenenriched water

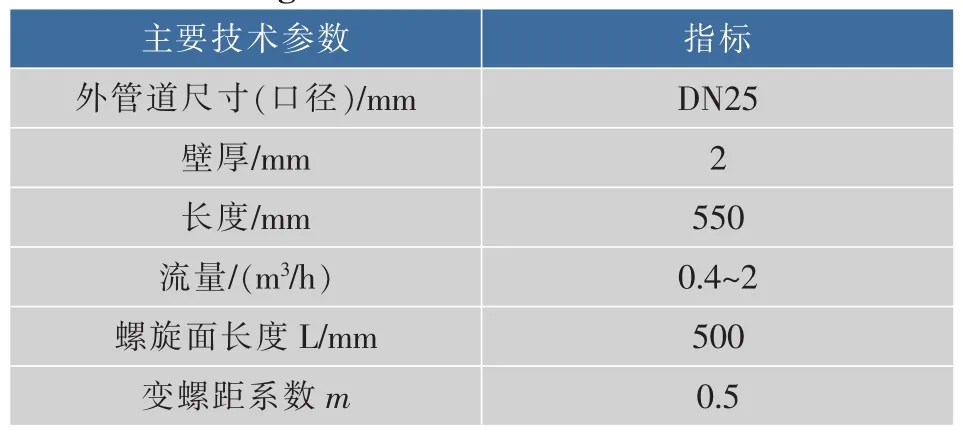

其中,静态螺旋切割器(主要技术参数见表1):自制;DBY-10电动隔膜泵:上海开隶泵业有限公司;WFL不锈钢精密过滤器:无锡市凡宇水处理机械制造有限公司;SJZ紫外线杀菌器:无锡市凡宇水处理机械制造有限公司;GZ系列微电脑液体灌装机:温州市申阳电泵制造有限公司;溶解氧分析仪HI4421(测量精度为0.01 mg/L):意大利哈纳水质分析仪器(北京)公司。

表1 静态螺旋切割器主要技术参数Table 1 Main structural parameters of static spiral cutting device

1.3 试验方法与过程

采用图3所示富氧水制备装置,试验过程中管路液体压力由0.1级的精密压力表读出;管路液体流量由手持式超声流量计DTFX1020(精度为±1.0%,上海迪纳声科技有限公司)测出;氧气压力由精度为±1.5%FS的气体压力表测出;氧气流量由精度为2.5级的气体流量计测出;富氧水含氧量由HI4421溶解氧分析仪测出。

试验以医用氧和地下水(经测定含氧量为8.69 mg/L)为试验原料,使用搭建的试验装置进行富氧水的制备试验。试验中水的压力变动范围控制在0.10~0.40 MPa,由液体压力表及控制阀控制。水的流量调节通过控制阀及超声波流量计测定,为保证水量满足试验要求,试验中水的流量变动范围控制在0.40~0.80 m3/h。装置中管道布置均为水平管,且管口为大气压,考虑到静态螺旋切割器内部特殊的变螺距结构的特点,为了得出其是否对管道中液体流速产生影响,根据伯努利方程和流体力学公式进行试验验证。

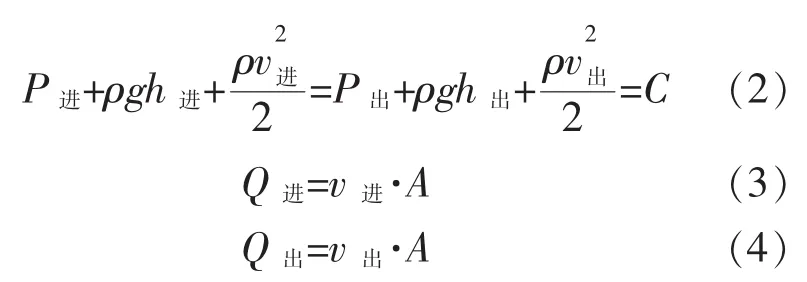

式中:P、ρ、v分别为流体的压强、密度和线性速度;h为铅垂高度;g为重力加速度;C为常量,Q为体积流量;v为平均流速;A为有效管道截面积 (按内径计算)。计算得到DN25的管道有效横截面积近似为0.000 615 m2,试验中液体压力P通过静态螺旋切割器进水端和出水端的液体压力表读出。由于试验中管路是水平布置,所以式(2)中h进=h出。

静态螺旋切割器管径没有变化,A不变,装置管路都是水平布置,故h没有变化,且Q进=Q出,通过分析式(3)和式(4)不难得出,理论上v进=v出。 代入式(2),P与表2中数值平均偏差可根据式(5)计算。

计算得出 3次试验的平均偏差e=4.733%<5.0%,在试验设计的允许偏差之内,得出实际测量的P值与理论情况吻合,即验证了静态螺旋切割器的设计对于管道内液体的流速变化基本没有影响,液体压强损失不超过5.0%。

表2 压力表测定值Table 2 Value of pressure gauge

该装置可实现气液体微纳米化切割细化。在混合溶液流经切割腔的过程中,可以将氧气泡切割成微纳米量级小气泡,且微纳米气泡具有特殊性质[11]。比如微纳米量级气泡具有良好的渗透性和溶解性,能够强化气液之间传质过程[12],使氧气能够较好地溶解于水中。

为保证良好的试验效果,在试验过程中分析发现,氧气压力、氧气流量、水的压力、水的流量这4种因素对制备富氧水的含氧量影响最大,是主要影响因素,所以在单因素试验过程中选择氧气压力,氧气流量,水的压力,水的流量作为试验研究的变量因素。并且根据本设备的生产能力,为了将能耗降到最低,优化试验对气和水的使用,确定氧气压力的试验范围为0.15~0.25 MPa,氧气流量的试验范围是0.6~1.20 L/min,水压的试验范围是0.1~0.40 MPa,为保证水量满足试验要求,水的流量试验范围定为 0.40~0.80 m3/h。

2 结果与分析

2.1 单因素试验分析及数据分析

2.1.1 氧气流量V0及压力P0与含氧量的关系图4(a)为氧气流量与含氧量的关系图,试验过程中恒定氧气压力为0.25 MPa,水压为0.40 MPa,水的流量为0.80 m3/h。可以看出富氧水含氧量随氧气流量的增加而增大,当氧气流量达到0.60 L/min以上时,由于气水比的不断增加到最大,富氧水中的含氧量随着氧气流量的增大缓慢增加,当氧气流量达到0.90 L/min时,在此条件下气液两相流的气液比基本达到峰值,管道内氧气溶解量基本达到上限,水体溶氧趋于饱和水平,富氧水含氧量基本趋于稳定状态。

图4(b)是根据试验结果绘制的氧气压力与含氧量的关系图,试验过程中恒定氧气流量为1.00 L/min,水压为0.40 MPa,水的流量为0.80 m3/h。可以看出富氧水含氧量随氧气压力的增大含氧量先缓慢增加,当氧气压力达到0.10 MPa以上时,由于氧气快速摄入,富氧水中的含氧量随着氧气压力显著增大,当压力达到0.25 MPa以后,由于气压过大容易造成紊流,不利于气液的良好混合,液体溶氧会稍微降低。此后继续增加氧气压力,富氧水的含氧量不再有实质性的影响,含氧量基本保持在一个稳定状态。

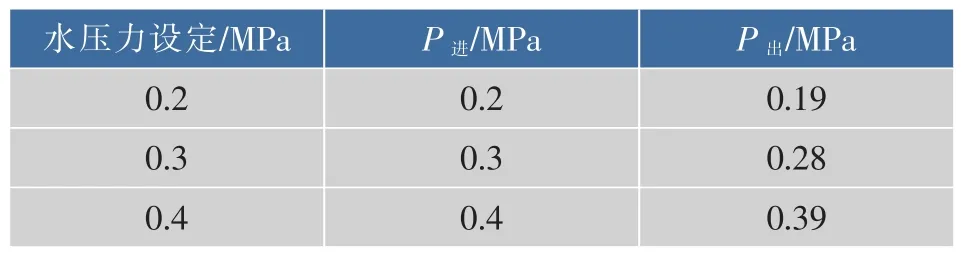

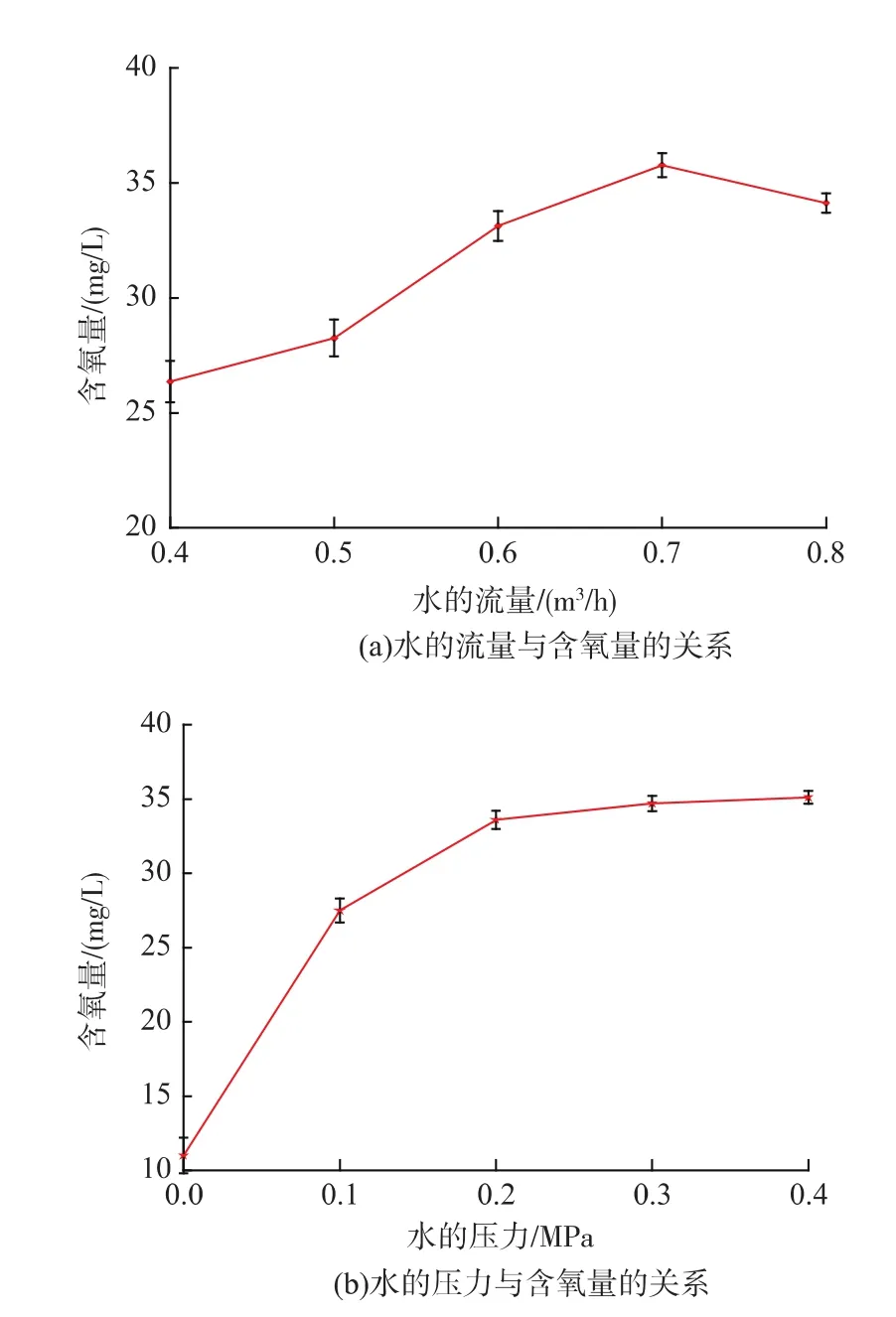

2.1.2 水的流量V水及压力P水与含氧量的关系图5(a)是根据试验结果绘制水的流量与含氧量的关系,实验过程中恒定氧气流量为1.00 L/min,氧气压力为0.25 MPa,水的压力为0.40 MPa。可以看出,水的流量对于制备的富氧水的含氧量也有着很大的影响,当水的流量达到0.60 m3/h时,富氧水含氧量增速基本趋于平缓,达到0.70 m3/h。富氧水含氧量基本趋于饱和,此后随着水的流量的增加含氧量受到通入氧气量的限制,含氧量会降低。

图4 氧气流量及压力与含氧量的关系Fig.4 Relation between oxygen flow rates&pressure and oxygen content

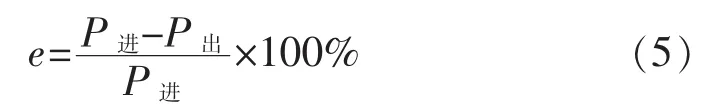

图5 (b)图是根据试验结果绘制的水的压力与含氧量的关系图,实验过程中恒定氧气流量为1.00 L/min,氧气压力为0.25 MPa,水的流量为0.80 m3/h。可以看出,由于水压对静态螺旋切割装置切割气液混合溶液的效果有着很大的影响,当水的压力小于0.10 MPa的时候,气液两相流通过切割器的时候基本上不受到切割力,所以对于富氧水的含氧量影响很小,但是当水的压力达到0.10 MPa并持续增大的时候,由于气液两相流受到切割力的作用,富氧水含氧量快速增加,当水的压力达到0.40 MPa以上时,在此条件下虽然液体流速快,切割力增大,但是受到氧气通入量的局限,此后富氧水含氧量基本保持稳定状态。

图5 水的流量及压力与含氧量的关系Fig.5 Relation between water flow rates&pressure and oxygen content

2.2 正交试验

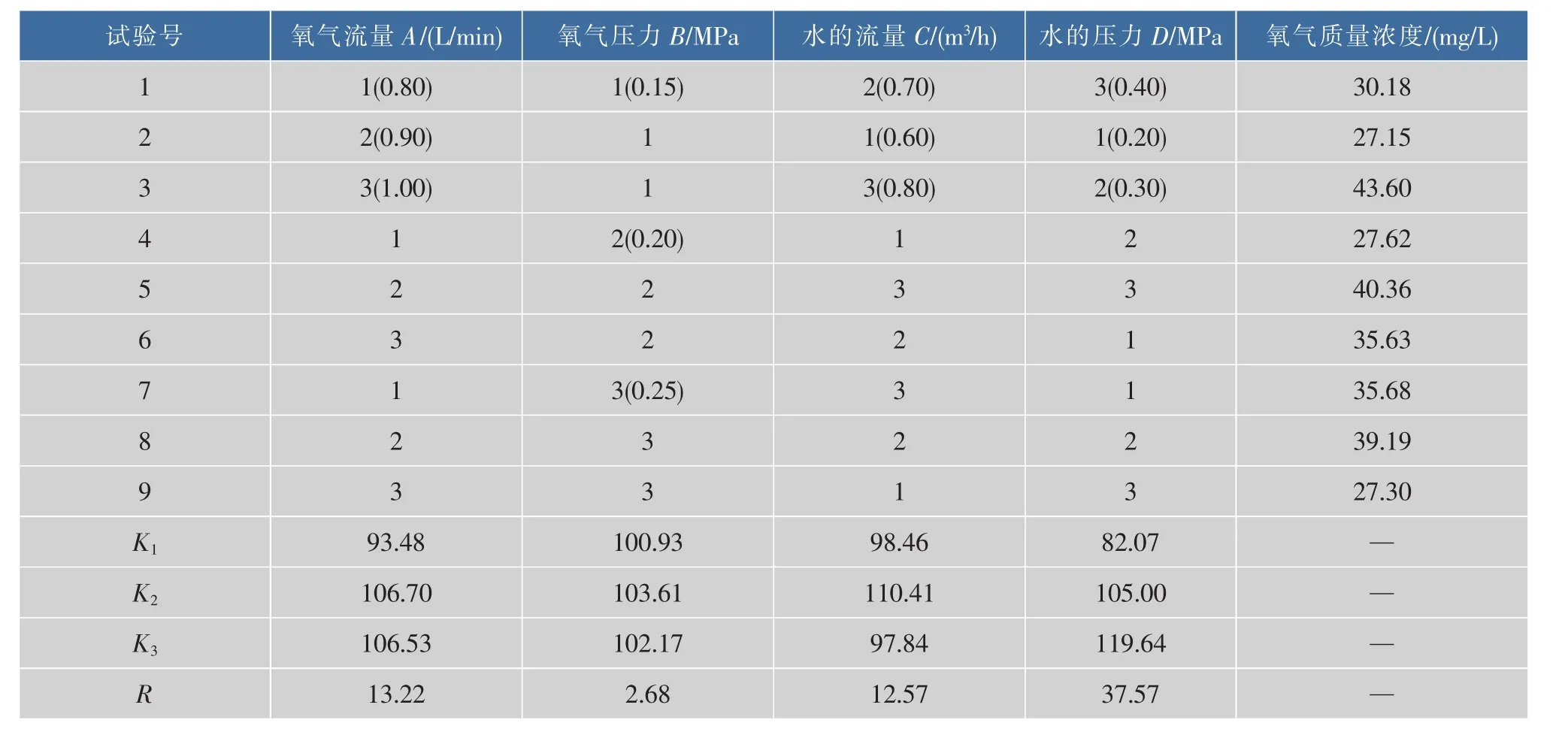

根据单因素试验结果,分别以氧气流量A、氧气压力B、水的流量C、水的压力D为因素变量,假设各因素之间不存在交互作用。在各因素较好的取值范围内,每个因素取较好的3个水平进行三水平正交试验设计。根据因素及水平的划分,采用4因素3水平的正交试验矩阵,选用正交表L9(34),并按照表3设置的工艺参数进行模拟试验,试验结果见表3。分析这些参数对于溶氧率的影响规律,从而得出最佳工艺参数组合。

表3 试验因素水平划分以及试验方案与结果Table 3 Experimental factors levels division and experimental scheme and results

2.2.1 极差分析通过比较极差(R)的大小可判别出试验因素的影响程度,极差值越大说明该因素对富氧水含氧量影响就越大,根据富氧水含氧量的测试结果以及对极差的分析来看,4个富氧水制备的工艺参数对富氧率的影响程度的强弱排序依次是:D>A>C>B。

为便于从图形上更清晰的看出含氧量随各工艺参数变化的趋势关系,作出其对应的水平趋势,见图6。A2B2C2D3称为全体水平组合中关于含氧量的可能好的水平组合。即选用氧气流量为0.90 L/min,氧气压力为0.20 MPa,水的流量为0.70 m3/h,水的压力为0.40 MPa。当氧气流量为0.90 L/min,氧气压力为0.20 MPa,水的流量为0.70 m3/h时,水的压力为0.40 MPa,通过多次试验,此时制得的富氧水含氧量平均值为45.12 mg/L,因此,A2B2C2D3可以作为使用本装置制备富氧水的最优工艺参数组合。

图6 水平趋势图Fig.6 Horizontal trend chart

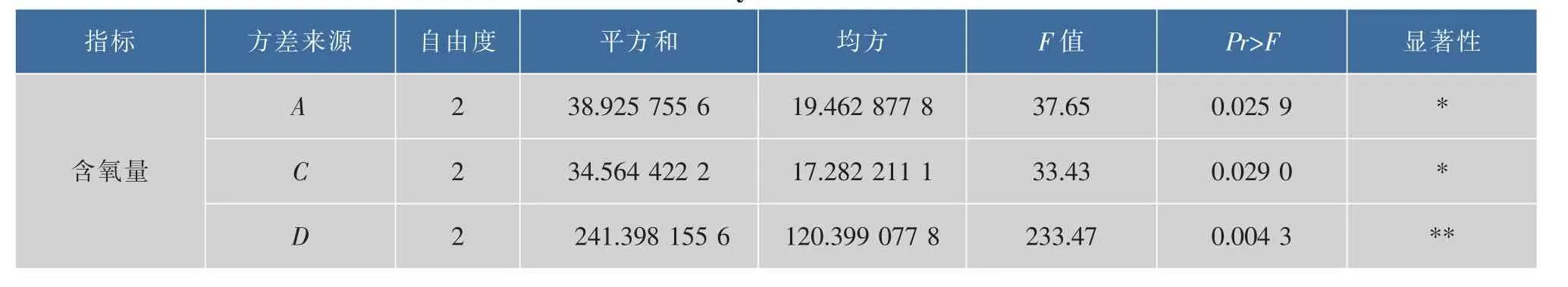

2.2.2 方差分析利用SAS软件对上表试验进行方差分析,运行程序结果见表4。由于每个因素自由度为2,合计模型自由度8,9-1-8=0即误差自由度为0,从而无法产生统计量F和相应概率值Pr,但从平方和分解中可以看出因素效应大小的顺序,便看出因素B是不显著的,故可以去除因素B后进入Statistic Factorial ANOVA重新分析得到表5。通过SAS运行程序结果可以看出D(水的压力)对含氧量的影响是高度显著的(因为其Pr>F值小于0.01),A(氧气流量)、C(水的流量)对含氧量的影响是显著的(因为其Pr>F值介于0.01和0.05之间),其影响程度从小到大依次为DACB,这与极差分析的结果是一致的。

表4 SAS程序运行结果Table 4 SAS program running results

表5 方差分析表Table 5 Analysis of variance table

2.2.3 稳定性分析按照最佳的参数组合,通过实验制备富氧水,用容量为550 mL的矿泉水瓶灌装72瓶,并用保鲜膜封装,在常温常压下保存作为样品。按照试验安排,从第1天开始,每天随机从保存的样品中取出3瓶,进行含氧量检测,然后取平均值作为检测结果。持续15 d之后,考虑到测量结果衰减变化的稳定性,此后同样的方法每隔5 d测量一次。通过60 d的测定,对富氧水的含氧量随时间变化的情况,数值统计见表6。可以发现,富氧水含氧量会随着时间推移缓慢降低。当保存60 d以后,氧气含量依然保持在25 mg/L以上,仍然满足富氧水对于含氧量达到20 mg/L以上的要求。

表6 含氧量衰减时间统计Table 6 Statistical table on attenuation time of oxygen content

3 结 语

1)根据单因素试验分析研究发现,氧气流量、氧气压力、水的流量、水的压力各自对溶氧量的影响趋势基本一致,先逐渐增大,后趋于平缓。设计正交试验,通过极差分析发现其主要工艺参数对制备富氧水含氧量影响强弱排序依次是:水的压力>氧气流量>水的流量>氧气压力。对正交试验数据通过SAS软件进行方差分析,发现其影响因素强弱的结果和极差分析结果相吻合。

2)通过试验得到制备高含氧量富氧水的最优工艺参数组合为A2B2C2D3。即选用氧气流量为0.9 L/min,氧气压力为0.2 MPa,水的流量为0.7 m3/h,水的压力为0.4 MPa,利用最佳参数组合制备的富氧水含氧量可达45.12 mg/L,较优化前调高了32.40%。同时,本研究成果也为微纳米气泡的应用研究提供一定的基础。