异丙醇提取稻米油动力学特性

杨焕月,王振华,许朵霞,王俊海,张 敏,*

(1.北京食品营养与人类健康高精尖创新中心,北京工商大学,北京 100048;2.北京市食品添加剂工程技术研究中心,北京工商大学,北京 100048;3.中机康元粮油装备(北京)有限公司,北京 100083)

米糠营养丰富,含有多种生理活性成分,具有保健功能,被誉为“天然营养宝库”[1]。稻米油属于米糠深加工产品,其脂肪酸组成较为合理,最为接近人类的膳食推荐标准[2],且含有丰富的VE、角鲨烯、谷甾醇和阿魏酸等成分[3],是国际上公认天然绿色的健康油脂。有资料显示,长期食用稻米油对预防心血管疾病、提高人体免疫力、调节血糖等方面均有明显作用[4]。因此,稻米油深受广大消费者的青睐。

在我国,米糠每年产量达上千万吨,是一种量大且来源广的可再生资源。但大部分米糠却被用作畜禽饲料,其营养价值和经济价值未能得到充分地发挥,造成极大的资源浪费[5],且米糠自身性质不稳定,在脂肪酶和脂肪氧化酶的作用下,容易发生酸败[6],导致稻米油提取过程中效率低、能耗高、油脂品质差。溶剂浸出法因出油率高,易实现大规模自动化生产,是目前大型油厂普遍使用的方法,但现行油脂浸出溶剂主要成分为正己烷,其易燃易爆,且溶剂蒸气具有一定的毒性,会对人类安全和环境保护造成一定危害[7]。异丙醇和无水乙醇作为植物油提取工艺的溶剂,具有低毒性、良好操作安全性和较高的营养保健成分提取能力等优点,有良好的发展前景[8]。谢莹[9]选取10 种有机溶剂,采用溶剂浸出法提取稻米油,其中提油率最高的为异丙醇,稻米油中谷维素含量最高的为无水乙醇,提油率和谷维素含量均较高的是正己烷。

动力学模型是揭示油脂提取过程中传质规律的一种有效方法[10-11],有助于优化提取条件,提高油脂得率和提取速率。张志慧等[12]研究了温度、料液比对正己烷提取稻米油的影响,认为采用菲克定律建立的球形模型动力学方程可以较好地描述稻米油提取的动力学特性。目前,对菜籽油[13]、大豆油[14]、坚果油[15]等油脂的提取动力学已进行了大量的研究,但不同油料和溶剂由于其组织结构、油脂含量、脂肪酸组成、介电常数等参数的不同,其提取动力学特性也存在较大差异[16]。

本研究以米糠为原料,以动力学方程M=1-exp(-kt)与实验数据进行拟合,分析不同工艺条件下稻米油提取的动力学特性,揭示稻米油提取过程的传质规律,并建立稻米油的提取动力学方程,为稻米油浸出工艺设计、操作条件的选择及其工业化生产提供基础数据和理论依据。

1 材料与方法

1.1 材料与试剂

米糠原料(品种为‘长粒香’,脂肪质量分数20.94%、水分质量分数9.68%、蛋白质量分数15.09%、灰分质量分数10.17%),购自黑龙江省北大荒米业集团有限公司;异丙醇(沸点80.3 ℃、介电常数18.3)、正己烷(沸点68.7 ℃、介电常数1.89)(均为分析纯) 福晨(天津)化学试剂有限公司;无水乙醇(沸点78.3 ℃、介电常数25.7)(分析纯) 北京化工厂。

1.2 仪器与设备

WG9220A电热鼓风干燥箱 天津市通利信达仪器厂;FB204电子天平 上海佑科仪器仪表有限公司;DK-98-IIA电热恒温水浴锅 天津市泰斯特仪器有限公司;THZ-83A水浴恒温振荡器 上海江星仪器有限公司。

1.3 方法

1.3.1 稻米油提取

将新鲜米糠过60 目筛,于-20 ℃下冷冻保存备用。称取1.000 0 g米糠装入料包,按照一定的料液比加入不同溶剂,在不同的温度条件下提取一段时间后,取出料包进行抽滤,将抽滤后的料包置于鼓风干燥箱,105 ℃干燥至恒定质量,按式(1)和式(2)计算提油率及溶剂中的油脂质量浓度。

式中:M1为提油率/%;m1为提取前的米糠绝干质量/g;m2为提取后的糠粕绝干质量/g;m0为米糠总含油量/g。

式中:ρ为溶剂中的油脂质量浓度/(g/mL);m0为米糠总含油量/g;M1为提油率/%;V为溶剂体积/mL。

1.3.2 工艺条件对稻米油提取的影响

选择溶剂、料液比、提取温度、辅助处理方法4 个工艺条件开展实验。在料液比1∶7.5、提取温度50 ℃的条件下,分别加入异丙醇、无水乙醇、正己烷,每隔一定时间进行抽滤、烘干、称质量,考察溶剂对提油率的影响;以异丙醇为溶剂,在提取温度50 ℃的条件下,按照料液比1∶5、1∶7.5、1∶10加入异丙醇,每隔一定时间抽滤、烘干、称质量,考察料液比对提油率的影响;在提取温度40、50、60 ℃的条件下,以异丙醇为溶剂,料液比为1∶7.5,每隔一定时间进行抽滤、烘干、称质量,考察提取温度对提油率的影响;按照1∶7.5的料液比加入料包和异丙醇,50 ℃下分别静态处理、动态处理(振荡速率为180 r/min),每隔一定时间进行抽滤、烘干、称质量,考察静态处理和动态处理对提油率的影响。

1.3.3 油脂提取过程的动力学研究1.3.3.1 动力学方程的建立

以米糠为研究对象,为了便于分析计算,参照文献[17],现假设:1)过筛后的米糠颗粒是均匀的圆球形;2)油脂从颗粒中心由内向外径向扩散;3)提取油脂开始时和在任意取样时间间隔内,米糠颗粒内各成分是均匀分布的,油脂的扩散系数不变;4)忽略米糠颗粒表面的传质阻力;5)米糠颗粒与溶剂的温度是相同的,且温度是均匀分布并恒定的。在提取过程中,米糠颗粒内部的油脂质量浓度随时间延长不断减少,属于不稳定的扩散过程。对于圆球形颗粒模型,根据菲克第二定律,采用动力学方程(式(3))来描述油脂提取过程。

式中:M为在提取时间t时的提油率/%;k为传质系数,表示油脂提取速率/min-1;t为提取时间/min;当t为2 h时的总提油率为Me,Me越大说明油脂提取率越大。

依据最小二乘法原理拟合出一条偏差平方和R2最大的曲线,R2表示拟合曲线的决定系数,R2与1越相近表示实验数据点越靠近真值,说明该动力学方程得到的拟合曲线可以更准确地模拟实验数据点的变化。

1.3.3.2 计算有效扩散系数

根据Franco[18]、Kashyap[19]等的方法,利用公式(4)~(6)进行有效扩散系数的计算。

两边取自然对数,得公式(5)。

式中:E为残油率/%;M为在时间t时的提油率/%;b为常数;a为提取速率常数/min-1;t为提取时间/min;r为扩散路径的距离长度/m;Deff为油脂的有效扩散系数/(m2/s)。

通过实验获得M,根据公式(4)得到E,两侧取对数得到公式(5),以ln E为纵坐标、t为横坐标进行作图并线性拟合,即可得到提取速率常数a和截距ln b,将a代入到公式(6)中,根据米糠的平均粒径r≈300 μm,求得油脂有效扩散系数Deff。

1.4 数据处理与统计

采用Microsoft Excel 2016和SPSS Statistics 17.0软件对实验数据进行作图和统计分析,采用Duncan’s法进行差异显著性分析(P<0.05表示差异显著),所有的实验均进行3 次重复,结果用平均值±标准差表示。

2 结果与分析

2.1 溶剂对稻米油提取动力学的影响

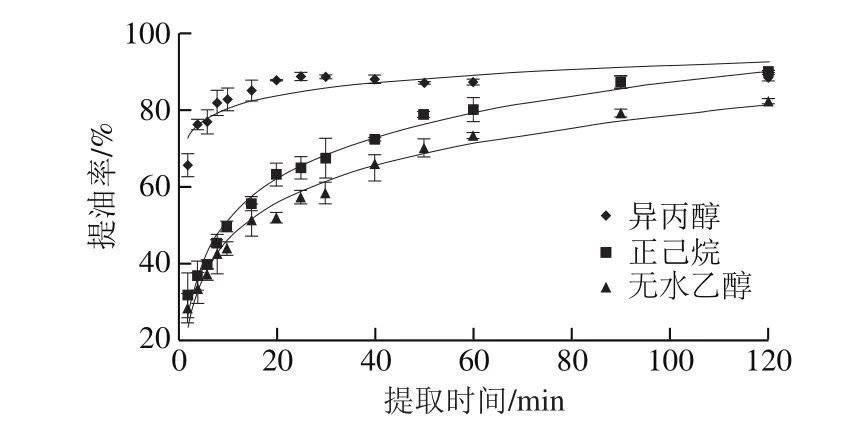

稻米油提取过程大致分为3 个阶段[20],首先米糠颗粒严重破碎,细胞中的油脂较易提取出来,同时米糠中油脂质量浓度较高,而溶剂中油脂的质量浓度为0,此时浓度梯度最大,扩散推动力也最大。由图1可知,以异丙醇为溶剂的动力学曲线在提取时间2~20 min内,提油率从31.72%升到63.23%,即溶剂中油脂质量浓度从0.008 9 g/mL升至0.017 7 g/mL,提高了0.99 倍,油脂提取速率较快,该阶段是溶剂向细胞内渗透溶解油脂的过程,以分子扩散为主;在提取时间25~50 min内被提取的油脂则主要来自破碎轻微的米糠细胞中,随着扩散的不断进行,溶剂中油脂质量浓度增大,米糠颗粒内部的浓度梯度逐渐下降,提油率从64.93%升到78.87%,即溶剂中油脂质量浓度从0.018 3 g/mL升至0.022 2 g/mL,提高了0.21 倍,相比前一个阶段提取速率减慢,仍以分子扩散为主;在提取时间为60~120 min内,溶剂中油脂质量浓度逐渐与米糠颗粒内部的油脂质量浓度接近,当两者浓度梯度降为零时,传质驱动力消失,提油过程结束。该结论与万楚筠等[21]对于油脂提取基于扩散理论的动力学模型的研究结果相一致。

图1 不同溶剂提取稻米油的动力学曲线Fig. 1 Kinetic curves of rice bran oil extraction with different solvents

表1 不同溶剂提取稻米油的动力学方程的拟合参数Table 1 Fitted kinetic parameters for rice bran oil extraction with different solvents

由图1和表1可知,无水乙醇和异丙醇拟合度相对较高,R2分别为0.980 9、0.985 0,表明该模型能够较为准确地模拟醇类溶剂提取稻米油的过程,正己烷在前期的提取速率较高,而后期接近平衡状态,故拟合度相对较低,R2为0.753 5,可能是因为不同的动力学方程适用于不同溶剂提取油脂的过程,但有待进一步研究。

由表1可知,总提油率Me和传质系数k值的大小与溶剂的种类相关,以异丙醇作为溶剂时总提油率Me最高,而正己烷在前10 min的提取速率特别快,这可能是因为油脂与正己烷的极性更为接近,溶解度高的缘故,但正己烷毒性大,对人体有损害,同时也污染环境。相比之下,介电常数较大的异丙醇和无水乙醇,虽然浸透性不如正己烷,但其毒性小、安全性高,且提取的油脂稳定性高于正己烷提取的油脂,这可能是异丙醇可提取出但正己烷不能提取出的抗氧化成分所致[22]。因此,在考虑油脂品质并兼顾提油速率时,异丙醇是稻米油提取的良好溶剂。

2.2 料液比对稻米油提取动力学的影响

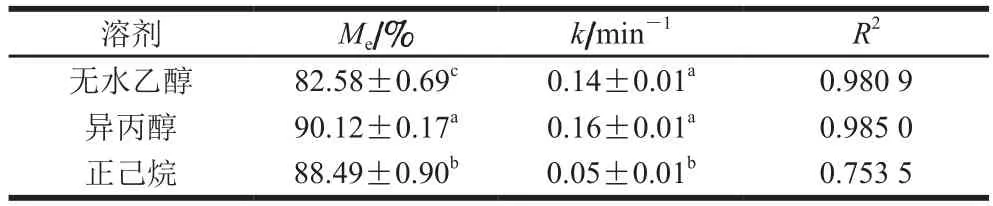

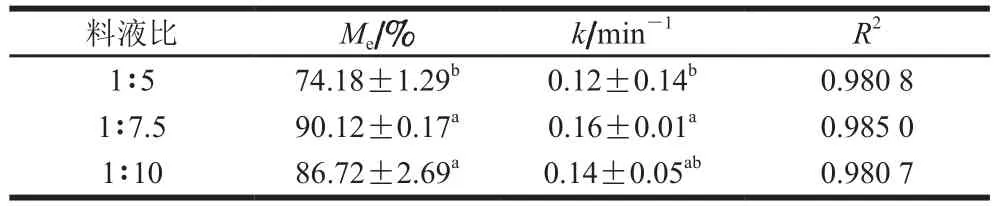

图2 不同料液比提取稻米油的动力学曲线Fig. 2 Kinetic curves of rice bran oil extraction with different solid-to-solvent ratios

表2 不同料液比提取稻米油的动力学方程的拟合参数Table 2 Fitted kinetic parameters for rice bran oil extraction with different solid-to-solvent ratios

由图2和表2可知,不同料液比下稻米油提取率与动力学方程(3)拟合的曲线决定系数R2≥0.980 7,拟合度较高,表明该模型能够较准确地模拟不同料液比提取稻米油的过程。料液比为1∶7.5时的总提油率Me和传质系数k均明显大于1∶5时的值,表明溶剂用量的增加在一定程度上可以提高提油率和传质速率。通常,溶剂用量越多,油脂提取率越高,但是当溶剂用量达到一定程度后,提油率基本上达到稳定,不再随溶剂用量的增加而发生大幅度变化[23]。如果继续增加溶剂用量将对溶剂造成浪费,增加生产成本,同时也会降低溶剂中油脂质量浓度,给后续工艺中蒸发浓缩阶段带来困难,油与溶剂的分离时间变长而引起能耗增加,进一步增加生产成本,该结论与采用有机溶剂法提取稻米油[24]、菜籽油[25]等研究结论相一致。料液比为1∶10时的提油率与1∶7.5时的无显著性差异,故选用1∶7.5料液比作为异丙醇提取稻米油的工艺参数。

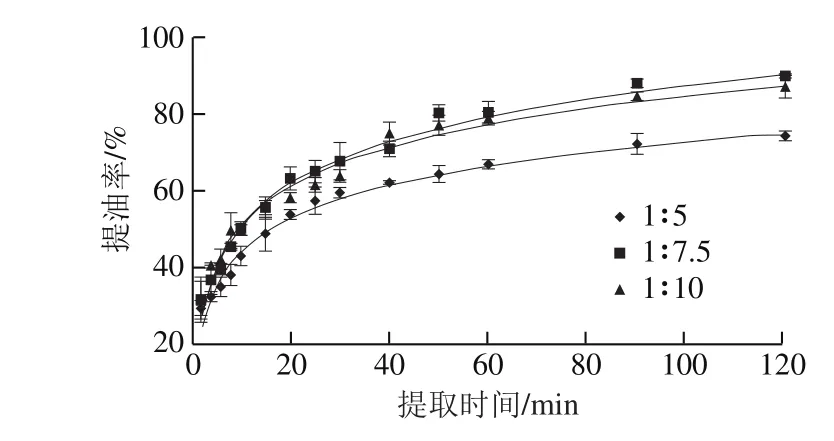

2.3 提取温度对稻米油提取动力学的影响

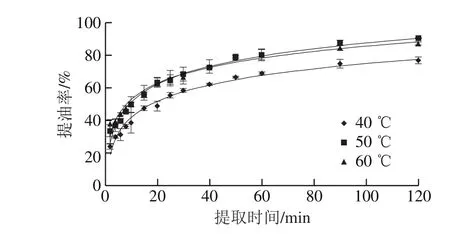

由图3可知,当提取时间为2 min时,3 个温度下的提油率分别为23.93%、31.72%和35.28%,随着温度的升高,提油率增加,这是因为一方面分子动能增加,无规则热运动加剧;另一方面温度升高后,降低了油脂与溶剂间的黏度,扩散阻力减小,从而增加了分子的扩散速率[26]。但温度升高可能会破坏米糠内的有效活性成分,同时较高的温度必然会引起能耗的增加,增加生产成本,这也是目前限制稻米油生产的主要制约因素之一[27]。

图3 不同温度下提取稻米油的动力学曲线Fig. 3 Kinetic curves of rice bran oil extraction at different temperatures

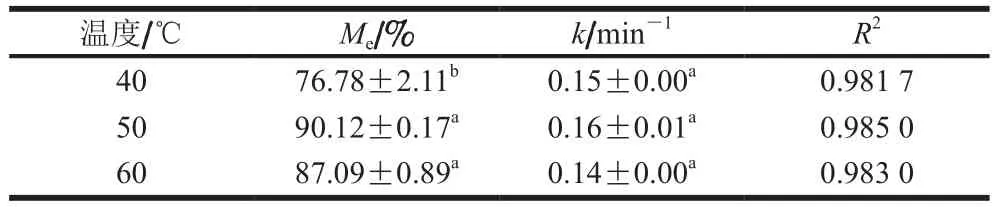

表3 不同温度下提取稻米油的动力学方程的拟合参数Table 3 Fitted kinetic parameters for rice bran oil extraction at different temperatures

由表3可知,R2≥0.981 7,不同温度下稻米油提取率与动力学方程(3)拟合程度较高,表明该模型能够较为准确地模拟不同温度下提取稻米油的过程。50 ℃时的总提油率Me显著高于40 ℃时的Me,表明升高温度有助于总提油率的增加,但继续提高温度至60 ℃,总提油率反而下降,分析原因可能是温度逐渐升高至接近溶剂沸点,导致溶剂部分气化。兴丽等[28]在溶剂法提取亚麻籽油的研究中也发现,温度过高,溶剂会大量汽化,影响提油率。但提取时间为0~30 min时,60 ℃时的提油率高于50 ℃,说明升高温度对前期的提油率有一定提高作用。陈中伟等[29]研究了不同温度条件下稻米油提取动力学,认为温度对提取率的影响具有两面性:一方面,提高温度,溶剂和油脂的黏度下降,会降低提取效率;另一方面,温度升高,传质作用增强,可提高提取效率。3 个温度条件下的k值变化较小,表明提取速率无显著差异。在工业生产中,为了节约能耗,降低生产成本,同时避免油脂发生氧化,普遍采用较低温度提取油脂[30]。稻米油富含多不饱和脂肪酸,提取过程更应采用较低温度并隔绝空气,以降低其对稻米油中营养成分的破坏[31]。因此,综合考虑提取温度为50 ℃较为合适。

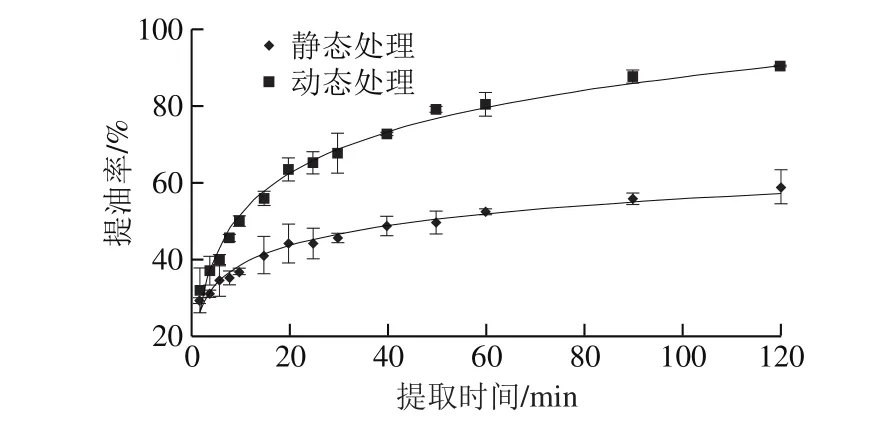

2.4 辅助处理方法对稻米油提取的影响

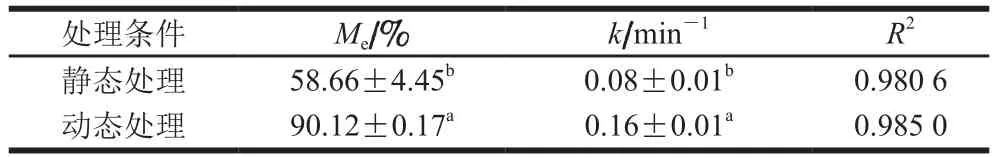

由表4及动力学方程(3)中的拟合参数可知,R2≥0.980 6,拟合度相对较高,表明该模型能够较为准确地模拟静态和动态处理提取稻米油的过程。动态处理条件下的总提油率Me和传质系数k均显著高于静态处理,表明动态处理不仅能够提高提油率,还能加快提取速率。油脂提取速率作为油脂提取工艺参数选择的重要依据,其提取动力学特性与油料品种性质密切相关,油料的细胞结构破坏越严重,粒径越小,油脂的扩散路径越短,扩散阻力越小,提取速率越高[32]。由图4可知,在静态处理条件下,当提取时间为2 min时,油脂提取率达到了29.04%,接近总油脂含量的1/3,表明在静态处理过程中,米糠颗粒与溶剂发生质量交换,溶剂渗透至米糠内部溶解油脂,油脂自米糠颗粒内部向溶剂中扩散,提油率升高。而在提取时间20~120 min时,油脂提取率变化并不明显,表明随着时间的延长,油脂不能尽快扩散至周围的溶剂中,导致料包内部的溶剂中油脂质量浓度偏高,与米糠内部的油脂质量浓度梯度减小,传质推动力减弱,提油速率减慢。与静态处理相比,动态处理能够使扩散至米糠颗粒表面的油脂尽快分散到溶剂中,快速达到均匀状态,保证米糠中和溶剂中的油脂质量浓度始终维持着一个较高的浓度梯度和较大的传质推动力,总提油率从58.66%提高到90.12%,提高了0.54 倍,表明动态处理增强了油脂与溶剂的混匀过程,增大了油脂从颗粒向溶剂中传递的传质驱动力,促进了细胞内油脂的释放。王沛佩[33]研究搅拌对亚麻籽油提取速率的影响时,也证明搅拌可以增强固液两相的相对运动,增强传质,与本研究结果一致,即动态处理辅助溶剂提取的方法能更快地从米糠中得到更高的提油率。

表4 静态与动态处理条件下提取稻米油的动力学方程的拟合参数Table 4 Fitted kinetic parameters for rice bran oil extraction under static and dynamic treatment conditions

图4 静态与动态处理条件下提取稻米油的动力学曲线Fig. 4 Kinetic curves of rice bran oil extraction under static and dynamic treatment conditions

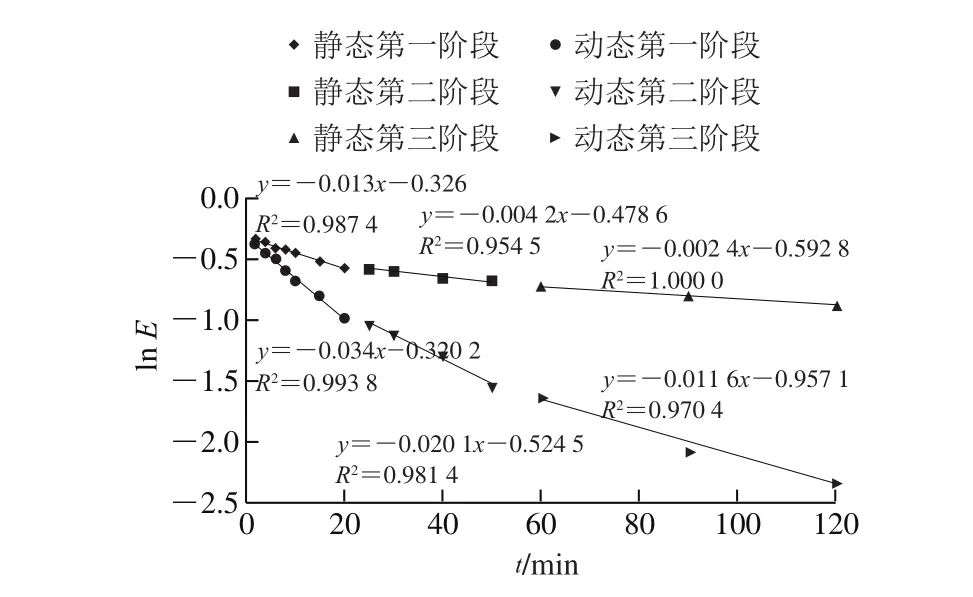

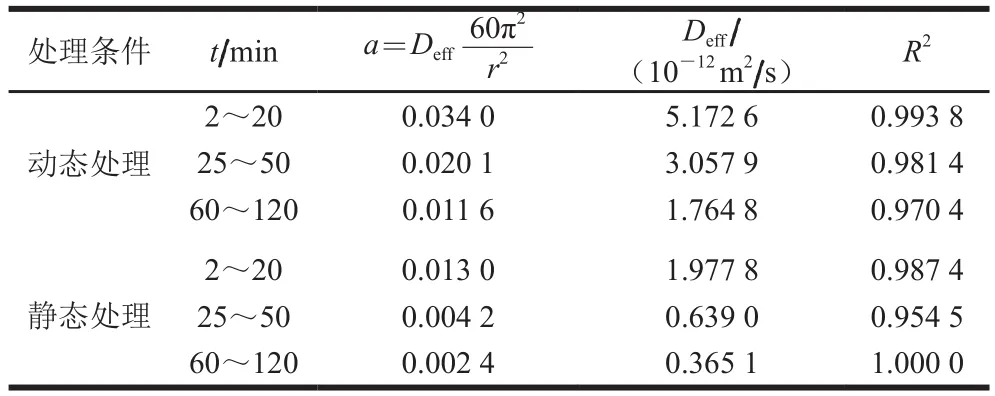

2.5 有效扩散系数的计算

油脂在油料中的有效扩散系数是油脂提取速率模型中的一个重要参数,其数值应根据提取速率实验数据并结合方程(5)进行计算。

稻米油提取过程是油脂从固相向液相转移的过程。油脂提取过程的物理化学模式目前公认分3 个阶段完成:1)溶剂向米糠细胞内部进行渗透溶解油脂;2)油脂依靠溶剂在浓度梯度作用下从米糠内部向外表面进行传递;3)油脂从米糠外表面向周围的溶剂介质进行对流扩散。其中步骤1为渗透和溶解过程,步骤2为内扩散,步骤3为外扩散,油脂的内扩散即分子扩散是整个提取过程的限速步骤[34]。由图5和表5可以看出,R2≥0.954 5,拟合度相对较高,表明该公式能够较为准确地计算有效扩散系数。动态处理辅助提取条件下的提油过程大致分为3 个阶段,第1个阶段即2~20 min,有效扩散系数最大,为5.172 6×10-12m2/s,高于后两个阶段的有效扩散系数。对照组静态处理条件下的提油过程也可分为3 个阶段,有效扩散系数最大值出现在第1个阶段(2~20 min),为1.977 8×10-12m2/s,且随提取时间的延长而逐渐降低,明显低于动态处理条件下的有效扩散系数。结果表明,稻米油的提取过程可分为3 个阶段,这与So等[35]的研究结果一致,且证明了动态处理可明显提高稻米油的有效扩散系数,有助于稻米油的提取。

图5 ln E=ln b-at的线性拟合图Fig. 5 Linear fitting plot of ln E= ln b-at

表5 ln E=ln b-at的拟合动力学方程参数Table 5 Fitted kinetic data of ln E= ln b - at

3 结 论

采用溶剂法提取稻米油的过程中,溶剂种类、料液比、提取温度、辅助处理方法均对稻米油提取率有影响。以异丙醇为提取溶剂、料液比为1∶7.5、提取温度为50 ℃、动态处理、提取时间为2 h的条件下,稻米油的提取率达到最大值90.12%,比相同条件下静态处理提高了0.54 倍。

基于菲克第二定律的动力学方程能够描述稻米油的溶剂法提取过程,在动态处理条件下,第一阶段(2~20 min)的有效扩散系数为5.172 6×10-12m2/s,高于后两个阶段的有效扩散系数,且明显高于静态处理下的有效扩散系数,表明动态处理促进了稻米油的提取。动力学模型的应用将有助于稻米油的工业化生产开发。