可拆式带缆桩的连接节点设计

(中国船舶及海洋工程设计研究院 上海200011)

引 言

系泊设备是船舶靠泊时的重要设备,通常系泊设备采用焊接形式与船体结构连接。然而在一些海洋调查船、工程船等以工作甲板作为主要作业区域的船舶设计中,可考虑在工作甲板区域采用可拆卸式系泊件来替代传统焊接固定的系泊件,以便在需要安装临时搭载设备时腾出甲板空间,灵活布置工作甲板,有效提升甲板空间利用率。关于系泊件与船体结构的连接形式,在国际海事组织MSC/Circular.1175 Guidance on Shipboard Towing and Mooring Equipment文件中,将其定义为系泊件的一部分,可参照选定系泊件的相关工业标准(国际或国家标准)[1]。但目前系泊件的标准中,与船体结构连接形式都为焊接,并未提及螺栓或其他连接形式,故有必要对系泊件与船体结构中螺栓连接节点进行研究,分析螺栓连接在系泊设计中的连接形式和强度等应用特点。

1 连接节点设计

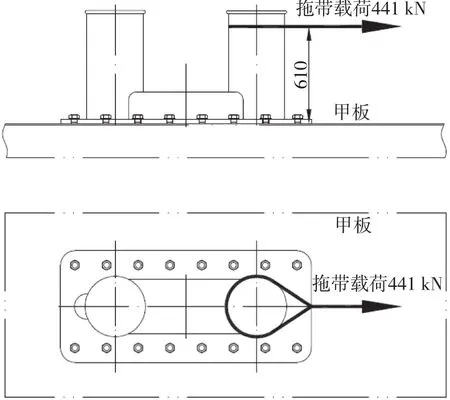

在某型海洋调查船尾部系泊设计中,尾部工作甲板区域内的某一带缆桩采用了可拆式设计,如图 1所示。该带缆桩用于系泊及拖带,主要载荷为缆绳横向拉力。此处可拆式带缆桩设计初衷是灵活利用甲板空间,要求甲板平整无凹陷凸起,故没有考虑设置止挡块等类似结构。且由于绞制螺栓拆装不便,安装要求高,故并未考虑采用绞制螺栓的连接节点,即使采用绞制螺栓能明显减小螺栓规格。在实际设计中,使用一组六角摩擦型受拉螺栓将带缆桩与甲板连接,通过预紧力施加正压力于带缆桩底座平面与甲板平面,产生静摩擦力,抵抗外部横向载荷。本实船案例,以拖带载荷441 kN(45 t)作为设计载荷,详细说明螺栓连接计算方法及螺栓主要参数选择方法。

图1 某型调查船尾部可拆式带缆桩

1.1 设计假定

根据选定螺栓,采用工程计算方法对螺栓连接节点进行设计[2],针对船舶实际情况,着重考虑螺栓连接在系泊件连接时的特点,更有针对性的选择设计参数。为简化设计计算,假定工作甲板及带缆桩皆为刚体,螺栓为弹性体,其变形在弹性范围内,且每个螺栓的预紧力相同,接触面的压力均匀,受载后带缆桩及甲板不应分离。

在系泊件ISO标准中,多以相当应力或弯曲应力不超过材料85%的屈服强度作为设计衡准[3-5],螺栓连接节点属于系泊件的一部分,选取安全系数为SF=1.18是合适的。

1.2 螺栓拉力计算

带缆桩的受力如图 2所示。根据等效原则,将带缆桩顶部横向拖带载荷工况分解为接触面处螺栓组受倾覆力矩M=269.01 kN·m和受横向载荷N=441 kN两种工况考虑。横向载荷通过螺栓预紧力提供的摩擦力克服,螺栓总拉力为倾覆力矩产生拉力与预紧力之和。

图2 带缆桩受力示意

首先,计算受倾覆力矩工况中螺栓拉力。根据设计假定,可认为螺栓组受倾覆力矩后,一侧螺栓被拉紧,一侧螺栓被放松,其受力大小与其至带缆桩对称中心的距离成正比,故每个螺栓所受拉力可表示为

式中:SF为安全系数,取SF=1.18;M为倾覆力矩,kN·m,取M=269.01 kN·m;ri为每个螺栓至螺栓组翻转中心的距离,m;n为螺栓个数,取n=16。

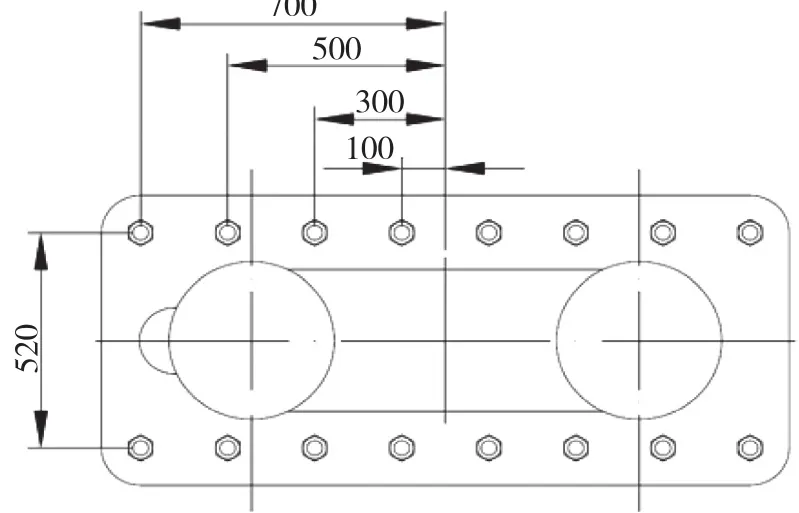

螺栓组布置如下页图 3所示。

计算结果如下页表 1所示。

螺栓组对称布置,仅列单侧螺栓拉力值,最远处螺栓所受轴向力最大,为Fmax=F1= 66 kN。

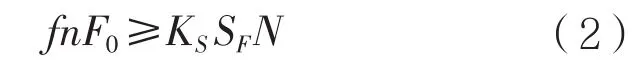

其次,计算受横向载荷工况中螺栓拉力。横向载荷由螺栓预紧力产生的摩擦力来承受。以带缆桩受横向载荷不滑移,即静摩擦力应大于横向载荷为判定条件计算:

图3 带缆桩螺栓组布置

表1 受倾覆力矩螺栓拉力

式中:f为接触面的摩擦系数,螺栓节点的抗滑移能力与节点中的摩擦系数成正比,而接触面及其涂层的类型都会影响摩擦系数。因此,带缆桩及甲板的表面处理十分重要,一般认为干净的氧化膜平均系数为0.33,标准差为0.07。锌粉漆涂层的平均系数为0.39,标准差为0.02[6]。但在实际使用中,接触面的摩擦系数难以估算。本文中以干净氧化膜无涂层接触面为基础估算摩擦系数,接触面摩擦系数可认为在平均值的2倍标准差范围内,即0.19~0.47;同时考虑到船舶甲板与带缆桩在安装时已经存在涂层,甲板处油污及水以及反复拆装对油漆面的破坏的影响,取f=0.19。

Ks为螺栓预紧力可靠性系数。本例中假定使用扭矩扳手安装无润滑螺栓,安装离散度可达±30%,为保证所需预紧力,需取比实际所需大30%左右,取Ks=1/0.7=1.43。

SF为安全系数,取SF=1.18;n为螺栓个数,取n=16。N为横向载荷,取N=441 kN。

故螺栓所需预紧力为F0=245 kN。

计算螺栓总拉力为:式中:C为螺栓连接的相对刚度系数,取0.25。F0为螺栓预紧力,kN;Fi为螺栓受倾覆力矩产生的拉力,kN;

故单个螺栓所受总拉力如表 2所示。

表2 单个螺栓所受总拉力

1.3 螺栓选型

现取最不利的螺栓受力情况进行计算。在螺栓预紧时,有可能产生30%的正偏差,最大可能预紧力为F0max=1.3F0=318 kN,故可能的最大拉力Flmax=335 kN。将拉应力增大30%以计入螺栓安装时产生扭转切应力的影响,最大拉应力按下式计算:

式中:d1为螺栓小径,mm;[σ]为螺栓的许用应力,MPa。

选定螺栓性能等级为8.8,[σ]= 600 MPa,故d1≥30.40 mm,故螺栓规格选为M36螺栓,螺栓小径为31.67 mm,最大拉应力为σ1=553 MPa。

2 有限元模拟

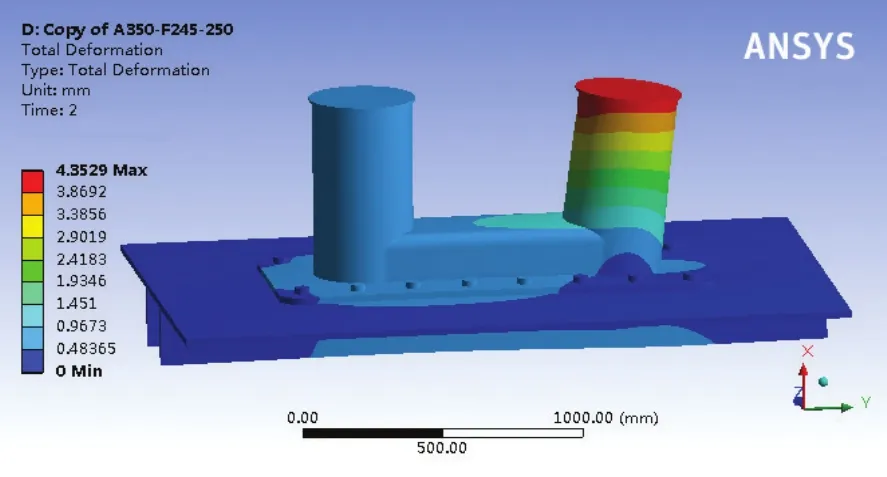

采用通用有限元软件ANSYS对可拆式带缆桩进行有限元数值模拟。对连接节点采用设置接触并施加预紧力的方式模拟螺栓连接[7-8],模型由带缆桩、甲板及螺栓三个部分组成,采用三维实体建模及实体有限元网格,如图 4和下页图 5所示。

图4 带缆桩实体模型

图5 有限元网格模型

带缆桩、甲板及螺栓之间考虑摩擦的影响,模拟整个螺栓组受力情况及接触情况。

2.1 有限元建模计算

有限元模拟中,螺栓和螺母模型采用圆柱体模型,不考虑螺纹等细节,且螺栓与螺母作为一个整体,不考虑螺栓和螺母的连接强度;在带缆桩与甲板、带缆桩与螺栓之间设置滑动型摩擦接触;甲板模型采用甲板下加纵向加强筋方式模拟实际船体结构加强情况,并在四周作固定约束。

有限元模拟中的载荷采取分步加载的方式模拟实际情况:首先加载螺栓预紧力,将预紧力F0= 245 kN直接施加在螺栓模型上;其次锁定预紧力在螺栓上产生的形变,并在带缆桩上施加横向载荷SF N= 520.4 kN,载荷高度和方向与图 2中拖带载荷高度和方向相同,如图 6所示。

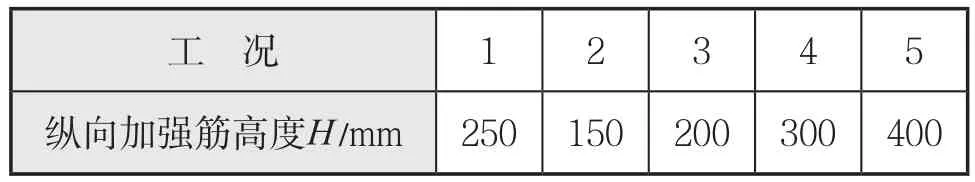

为了分析甲板刚度对于螺栓连接的影响,本例中通过改变纵向加强筋的高度来模拟甲板加强变化对螺栓受力的影响,具体工况设置如表3。

表3 有限元工况

2.2 有限元结果分析

先以工况1作为典型工况分析带缆桩连接节点的受力状况。如图7所示,带缆桩在横向载荷的作用下向右倾斜,在接触面产生一个弯矩;右侧桩柱在弯矩作用下,右侧向下挤压甲板,左侧向上抬升,并在带缆桩与甲板间产生微小间隙(最大间隙<1 mm),如图8所示。

图7 工况1模型形变云图

图8 工况1带缆桩基座面与甲板间隙云图

但螺栓连接区域附近因螺栓预紧力紧紧将带缆桩与甲板压在一起,产生静摩擦力用以抵抗横向载荷,如图9所示。

图9 工况1带缆桩基座面与甲板面的压力云图

带缆桩在横向载荷的作用下没有发生明显滑移,仅因形变产生微小滑移,如下页图10所示。

图10 工况1带缆桩基座面与甲板面滑移云图

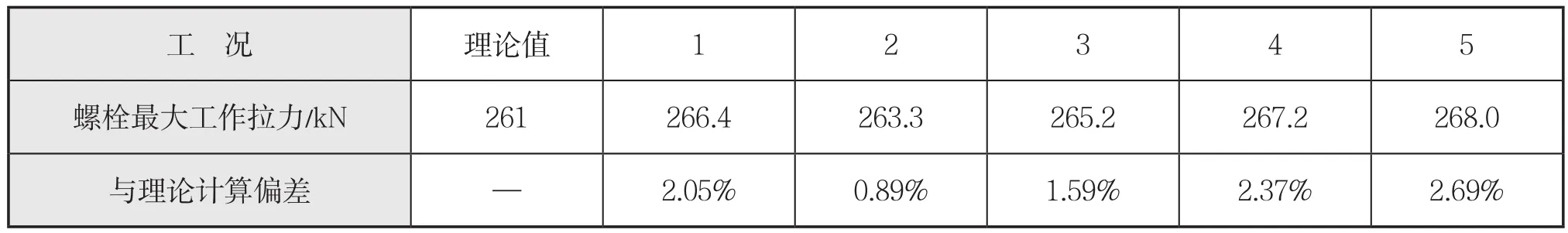

将各个工况中螺栓所受工作拉力与理论计算比较,如图11所示。螺栓实际的工作拉力分布与之前分析中假定的情形并不相同,最大拉力并没有发生在最外侧的1号螺栓处,而是在6号螺栓处,原因是理论计算时假定带缆桩与甲板皆为刚体,不考虑其变形,实际上在设计载荷的作用下带缆桩与甲板都产生了变形,右侧桩柱受载荷后在根部产生弯矩,导致桩柱附近的6号螺栓拉力增大,但因带缆桩及甲板形变,螺栓拉力没有随着距离增加而增大。随着甲板纵向加强筋高度增加,即甲板刚度的增加,6号螺栓处的工作拉力也随之增加。

图11 各工况中螺栓所受工作拉力

如表 4所示,有限元模拟中螺栓最大拉力与理论计算的偏差在3%以内,可认为按照理论计算估算螺栓最大拉力并以此节点设计是可以接受的。

表4 各工况螺栓最大工作拉力

3 结 语

本文以某型海洋调查船船尾部工作甲板系泊设备可拆式带缆桩的连接设计为例,详细说明了可拆式带缆桩的螺栓连接节点的设计方法,并对有限元模拟结果与理论计算结果进行对比分析。由于带缆桩刚度及甲板的影响,有限元模拟结果与理论计算结果中螺栓受力状况并不相同,但按照理论计算来估算螺栓最大拉力仍可行,可以此最大拉力设计连接节点。本设计方法也可为其他可拆卸式系泊件的连接节点设计提供参考。