分流器内部流动状态对抗干扰能力及液流声的影响

于博,赵万东

(珠海格力电器股份有限公司,空调设备与系统运行节能国家重点实验室,广东珠海 519000)

0 引言

随着小管径换热器技术的发展,家用空调器制冷剂充注量逐渐减少,但是管径的减小导致换热器内制冷剂压降急剧增大,造成换热器性能下降,不利于空调整机能力的发挥[1]。因此,行业内通常采用增加分流器分路数的方式来减小换热器压降,然而分路数的增加带来了分流均匀性问题,影响了整机能力的发挥[2]。

国内外学者针对分流均匀性问题已开展大量研究。JIAO等[3]建立了板式蒸发器两相分配数学模型,该模型计算结果与实验结果吻合较好,研究结果表明分路数越多,分液不均度越高。CHOI等[4]实验研究了一分三流路管路内部R22的分布不均和外部空气流动不均对蒸发器换热性能的影响,得到分流不均导致蒸发器换热效果降低的结论。WEN等[5]实验研究了文丘里管前接光管、文丘里管前接内翅片管及内部带辊的分流器3种分流器的分流性能,结果表明文丘里接光管分流器分流性能最好。SAAD等[6]应用VOF模型对气液两相流在分流器的分配和流动机制进行 CFD仿真,并采用可视化实验及压降测试进行了对比验证,仿真结果较好地预测了气液分配不均现象。

高晶丹等[7]实验研究了插孔式分流器在不同空气/水流量、不同安装角度时的分流不均匀性,结果表明当两相流体流量增加时,插孔式分流器的性能变好,且随着倾斜角度的增加,不均匀度增大的速率变大。翁晓敏等[8]利用CFD模拟,分析了3种结构影响因素下的分流均匀性,通过整机实验验证,结果表明,进出口各插入5 mm的深度和出口倾斜30°的分流器性能最佳。高扬等[9]采用 CFD仿真研究了4种制冷剂下,不同分配器在不同安装角度工况下的分流性能的变化,提出了适用于4种制冷剂的分配器结构的通用优化设计方案。同年,该课题组对插孔式、圆锥式、反射式这3种分配器在不同安装倾角的流量分配规律进行了 CFD仿真,并提出实际安装条件下适用于 APF能效测试条件的分配器结构优化设计方案[10]。董续君等[11]对空调中蒸发器入口的制冷剂分流器的分配均匀性及噪音特性进行了大量实验研究,从分流器结构、流量、安装角度、进液管等方面分析了分流器的性能,提出了减小进液管的折弯角度,增加进液管至分流器处的直管段长度,以及减小进液管内径等改进方案。

综上所述,大多数研究集中在分流均匀性研究及分流器对空调整机系统性能的影响,对液流声的研究较少,且基本局限于大批量实验及主观听觉测试,没有行之有效的仿真分析手段指导分流器结构设计。本文针对分流均匀性及液流声问题对文丘里型分流器进行仿真分析,揭示了分流器内部流动状态对抗干扰能力及液流声的影响,通过结构优化,得到一种高抗干扰能力低噪声的新型分流器结构。

1 数值方法

1.1 网格划分

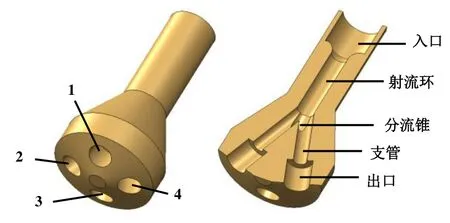

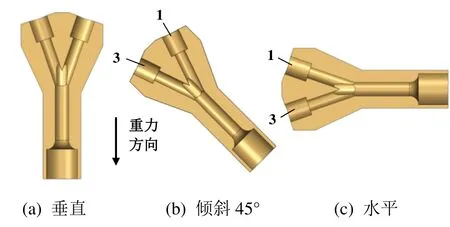

图1所示为一分四文丘里型分流器的结构。制冷剂由入口流入分流器,流经射流环后撞击分流锥,从而分流至不同支路中,支路出口按逆时针顺序编号。

图1 分流器结构

抽取分流器内部流道,并将入口和出口均延长2倍,如图2(a)所示,采用四面体网格对流道进行空间离散,并在近壁面区域拉伸出3层棱柱体网格,如图2(b)所示,网格总数量达319万,总节点数达65.4万。

图2 模型建立

1.2 计算方程选取

对于流动的计算,采用大涡模拟(Large Eddy Simulation,LES)方法[12-13],其基本思想是“大涡计算、小涡模拟”,即通过滤波函数把流场的所有变量分成大尺度量和小尺度量,大尺度量可以通过数值计算得到,而小尺度量则通过模型建立与大尺度量的关系。

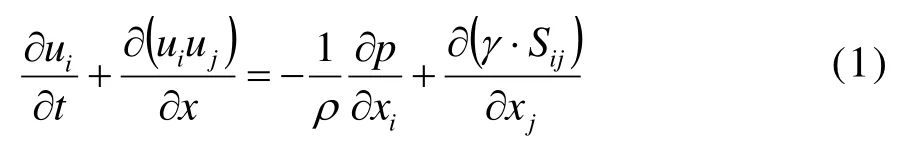

不可压缩常黏性系数的紊流运动控制方程为N-S方程:

S为拉伸率张量:

式中,γ为分子黏性系数,Pa∙s;ρ为流体密度,kg/m3。

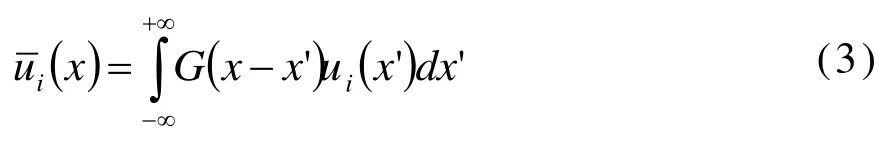

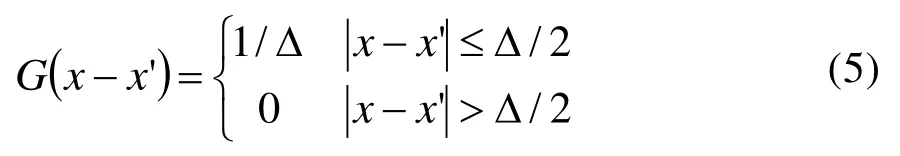

根据LES基本思想,必须采用一种平均方法以区分可求解的大尺度涡和待模化的小尺度涡,即将方程(1)中变量u变成大尺度可求解变量。与雷诺时间平均不同的是LES采用空间平均方法。设将变量ui分解为方程(1)中和次网格变量(模化变量),即可以采用算式表示为:

式中,G(x-x’)为过滤函数。

G(x)满足:

常用的过滤函数有帽型函数(top-hat)、高斯函数等。帽型函数因为形式简单而被广泛使用。

将过滤函数作用于N-S方程的各项,得到过滤后的紊流控制方程组:

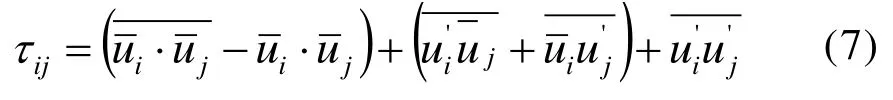

该式右端第一项称为Leonard应力,第二项为交叉应力,第三项为雷诺应力。若采用时间平均,则前两项将趋于零。由此可以得出空间平均过程的一项重要特性,即。由此动量方程又可写成:

式中,τij表征了小涡对大涡的影响。LES方法的计算量介于直接数值模拟方法与雷诺平均方程法之间,是数值模拟湍流运动最成功的方法之一。

对于多相流的计算,采用的是流体体积函数(Volume of Fluid,VOF)模型,具体公式参见文献[14-15],对于噪声信号的模拟,采用FW &H声比拟方程进行计算,具体公式参见文献[16-18],此处不再赘述。

1.3 边界条件

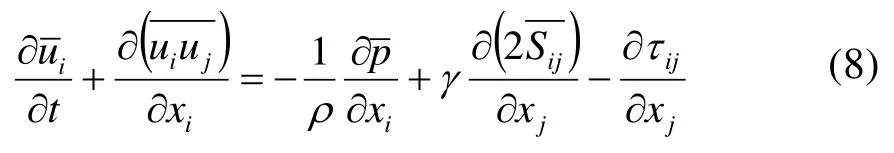

仿真计算基于以下 3条前提假设及简化:1)流动不可压;2)分流器流道壁面为绝热壁面,制冷剂不发生相变;3)制冷剂的液相与气相物性参数为常数。制冷剂为R410A,物性参数如表1所示。

表1 R410A物性参数

制冷剂入口质量流量为21.978 g/s,入口干度为0.1,气相质量流量为2.1978 g/s,液相质量流量为19.78 g/s,出口压力为1 MPa。

2 计算结果分析与结构改进

2.1 抗干扰能力

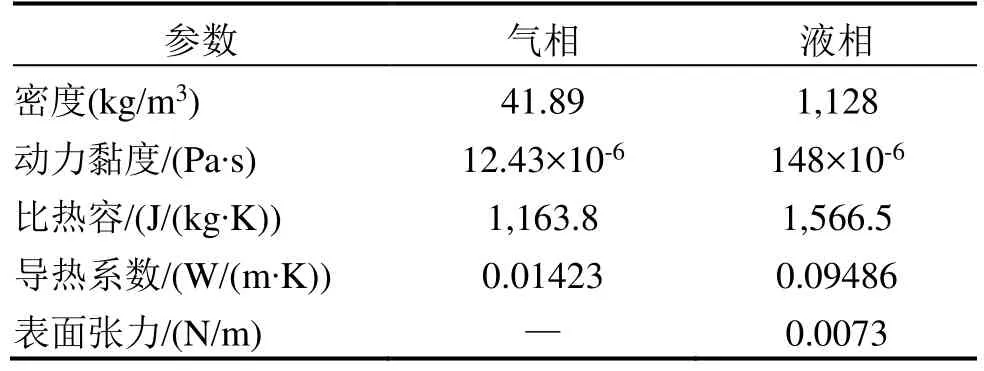

通过分析分流器在三种不同安装方式下的质量流量标准差(Standard Deviation,STD),评价分流器的抗干扰能力[19],STD计算方法如式(9)及(10)中所示。

3种安装方式分别为垂直安装、倾斜45°安装及水平安装,如图3所示。为了方便处理,在建模过程中,保证编号1的支路出口沿重力反方向放置。

图3 安装方式

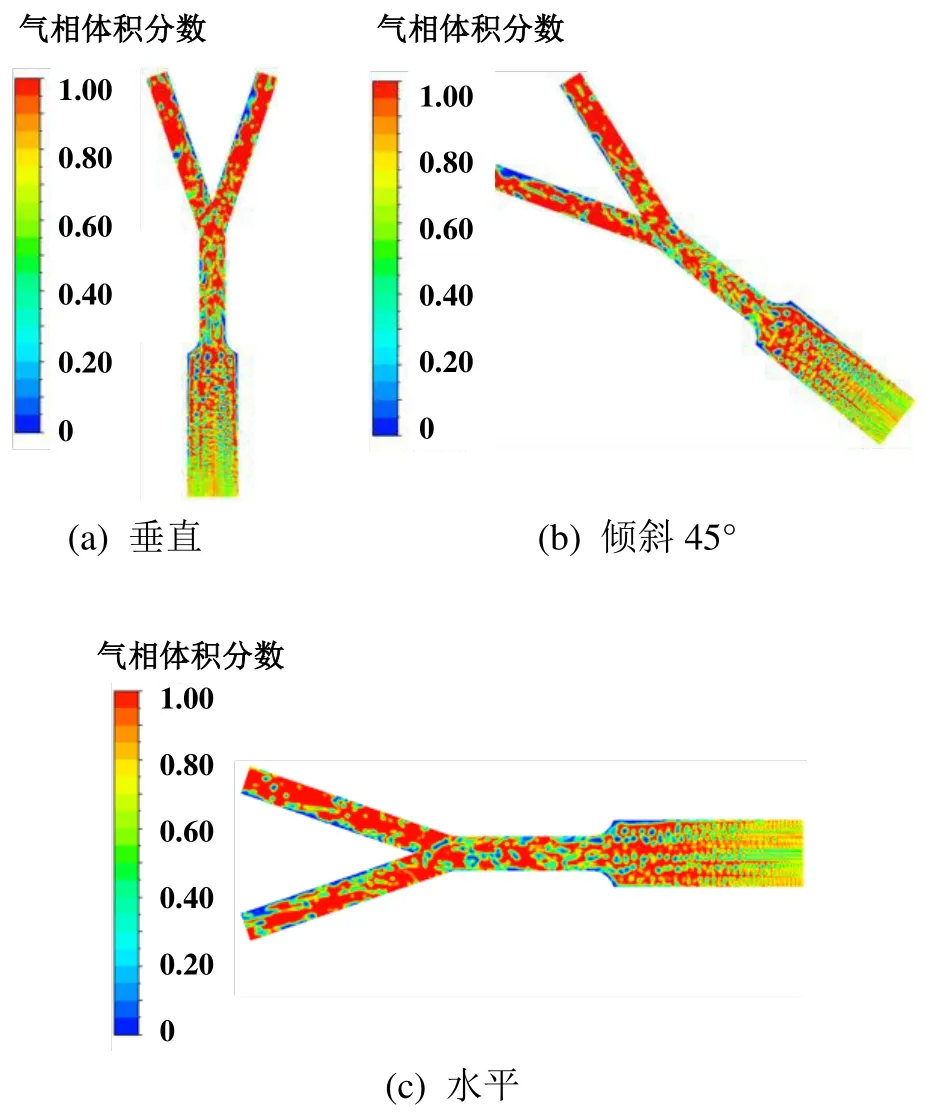

图4所示为计算完成后分流器在不同安装方式下的气液两相分布。当安装角度由垂直变为水平的过程中,受重力的影响,下方流道内液相分布更多,导致分流器分液不均。

图4 不同安装方式下气液两相分布

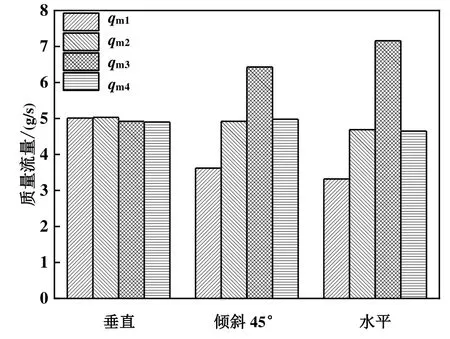

不同安装方式下,各支路出口处的质量流量如图5中所示,当安装角度逐渐增大时,支路3处的质量流率逐渐升高,支路1中质量流量逐渐降低,支路2与支路4在不同安装方式下质量流量基本相等,并随着安装角度的增大略有降低。

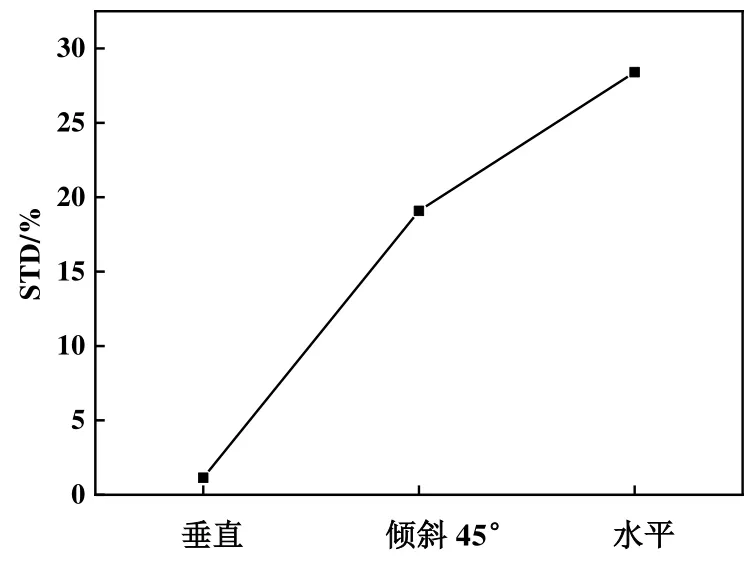

图6中所示为不同安装方式下的STD变化情况,随着安装角度的增加,受重力作用的影响,液相制冷剂向3号支路积聚,使得水平安装时STD最大达28.1%。

图5 质量流量随安装角度的变化

图6 STD随安装角度的变化

随着安装方式的变化,该分流器结构STD最大变化率约为27%,抗干扰能力较弱。

2.2 液流声

为了方便分析液流声的产生机理,仅考虑垂直安装时的情况,并在分流锥及支路出口处建立两个监测点,以便检测流道内不同位置处的声压变化,如图7中所示。

图7 噪声信号监测点

仿真计算完成后,获得监测点1及监测点2处的频谱分别如图8所示。图8(a)为分流锥处(监测点 1)频谱,可以看到两个明显的峰值,分别对应频率为f1=1.73 kHz、f2=3.46 kHz及f3=5.19 kHz,呈倍频关系,由此可知,分流锥处声源产生的噪声信号具备周期性特征。

图8(b)为分液支路出口处(监测点 2)检测到的频谱,从频谱中可知,相比于分流锥处,出口处声压级大幅降低,主要原因为制冷剂流量衰减至原来的四分之一,另一方面,分液支路出口处的噪声峰值更多,且在频率为1.73、3.46和5.19 kHz处仍然存在两个明显的峰值,说明分流锥处的噪声信号随着制冷剂的流动传递至出口处,并产生了衰减,然而出口处其它噪声峰值对应的频率杂乱,不具备周期性特性。

图8 分流锥及支路出口处频谱

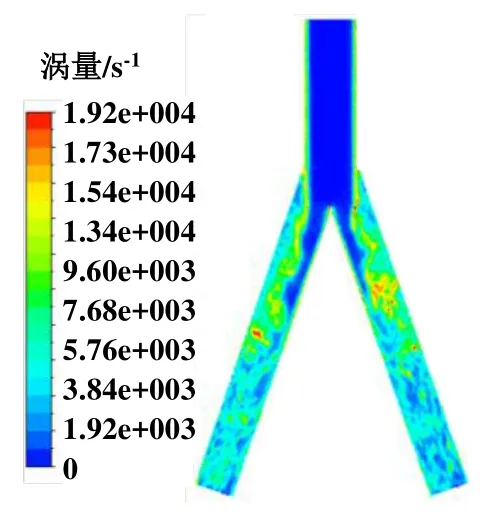

图9所示为t=0.2 s时分流器内部涡量分布云图。由图9可知,制冷剂撞击分流锥后,在分液支路中产生了大量的涡街,导致气液分离,使出口处的噪声信号杂乱无规律,而分流锥处的周期性噪声信号主要由制冷剂的周期性冲击激发。

2.3 流道结构改进

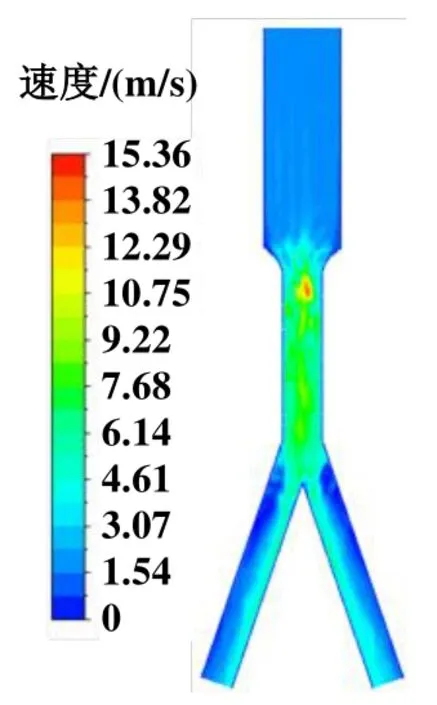

文丘里分流器主要依靠制冷剂对分流锥的冲击作用进行分流[20-21],冲击速度对分流均匀性的影响较大。图10所示为现有分流器流道内部速度云图。由图10可知,流道内最高流速为15.4 m/s,并未发生在分流锥附近,分流锥前方的射流冲击速度仅为9.6 m/s,因此,需进一步提高射流冲击速度,从而降低重力的影响,提升分流器的抗干扰能力。

图9 流道内部涡量分布

图10 速度云图

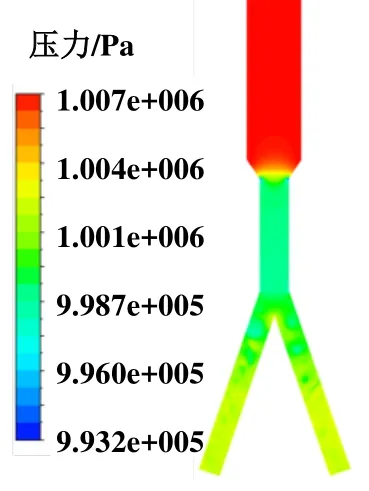

图11所示为分流器内部压力分布。由图11可知,分流器入口与射流环之间截面积突变,导致压力陡降,且在分液支管中气液分离产生了压力脉动,从而引发异常噪声。因此,为了削弱液流声的影响,需要减少流道内的压力突变及压力脉动。

图11 压力云图

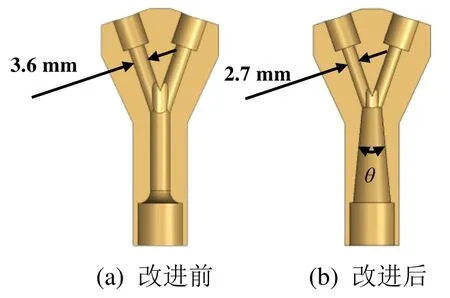

基于以上分析,将现有分流器射流环由圆柱结构改为圆锥结构,锥度θ=6°,提高分流锥前方射流冲击速度的同时,防止压力突变,与此同时,将支管直径由3.6 mm减小至2.7 mm,以抑制压力脉动,改进前后的流道结构如图12中所示。

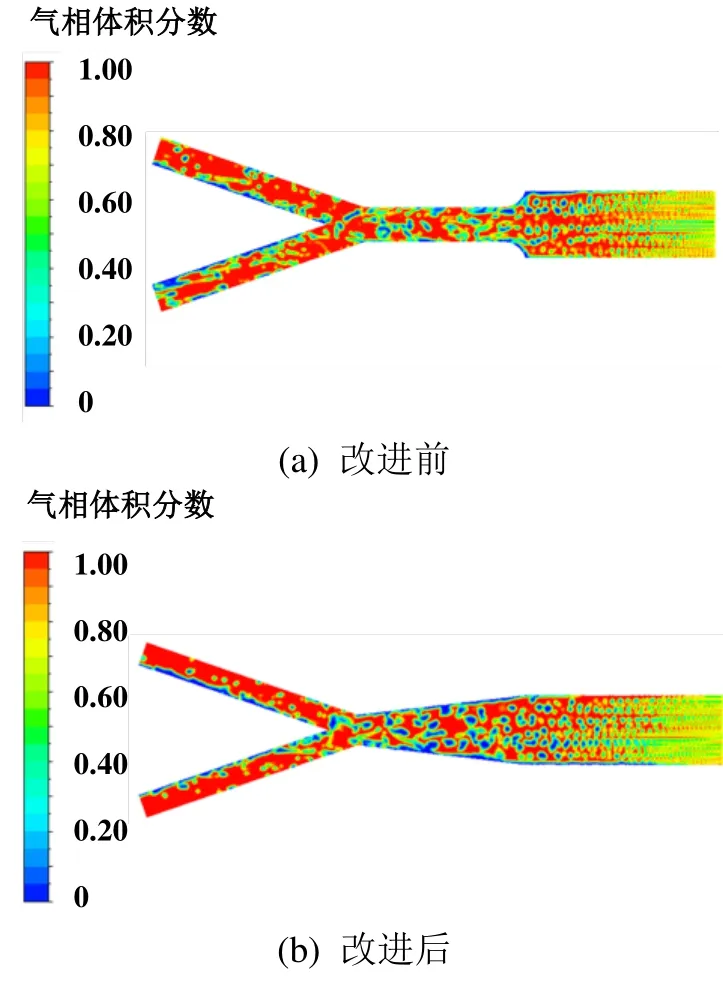

对改进结构进行建模并仿真,水平安装工况下,改进前后流道内气液两相分布如图13所示,由图13可知,改进结构大幅改善了液相沉积现象。

图12 流道结构改进

图13 气液两相分布对比

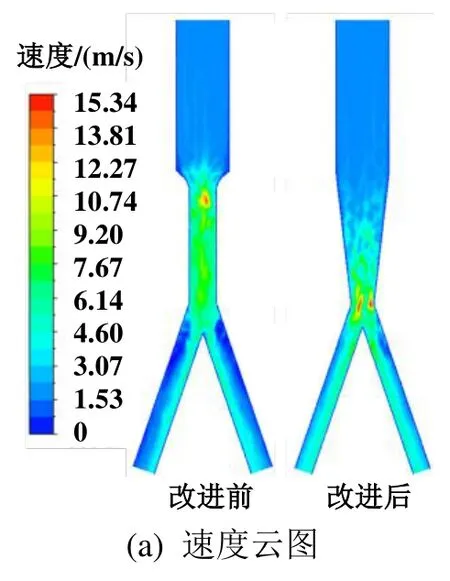

图14所示为改进前后流道内速度、压力及涡量对比,最高射流冲击速度位置由射流环起始段下移至射流环末端,使射流冲击速度由9.6 m/s提升至16 m/s,锥形射流环结构使得压力沿流动方向逐渐变化,消除了压力突变,且分液支路的直径减小,使管内压力脉动减弱,涡量分布减少。

图14 内部流动状态变化

通过结构改进,分流器STD变化如图15所示,STD最大差值由27%降低至14.4%,抗干扰能力提升46.7%。

图15 改进前后的STD对比

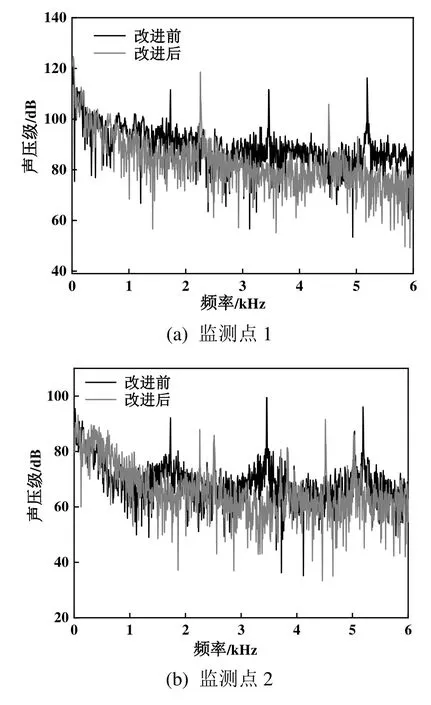

图16所示为改进前后监测点1及监测点2处的频谱对比。由图16可知,改进后,监测点1及监测点2处频谱在整体上均低于改进前,射流冲击速度的增加使分流锥处噪声峰值对应频率增大,经积分处理后可知,改进后,监测点1处的声压级总值由 144.3 dB降至 141.4 dB,总声压级下降了2.9 dB,监测点2处的声压级总值由136.9 dB降至126.9 dB,总声压级下降了1 dB。

图16 改进前后频谱对比

综上所述,改进后的分流器抗干扰能力大幅提升,且能在一定程度上降低液流声的影响。

3 结论

本文采用流体体积函数 VOF方法对文丘里型分流器内部气液两相流动状态进行了模拟,并分析了不同安装方式下分流器的STD大小,以此评判分流器的抗干扰能力。采用LES与FW &H方程模拟分流器内部流动及声学信号,并提出了改进方案,得到如下结论:

1)结构改进前,水平安装工况下,分流器的STD值达28.1%,抗干扰能力较弱;

2)从提升射流冲击速度、降低压力变化两方面出发,通过将分流锥结构由圆柱形改为圆锥形,并缩小分液支管直径,使得改进后的分流器抗干扰能力提升46.7%,分流锥处总声压级降低了2.9 dB,出口处总声压级降低了1 dB;

3)锥形射流环结构在大幅提升分流器抗干扰能力的同时,能够在一定程度上降低液流声的影响,但目前的结构并不一定是最优结构,后续研究方向可聚焦于利用全局寻优算法获得最优结构参数。