基于流固耦合的喷油器针阀体温度场分析

王宪成,赵文柱,2,李本正,黄勇,张志远

(1.陆军装甲兵学院车辆工程系, 北京 100072;2.武警工程大学乌鲁木齐校区装甲车技术系,新疆 乌鲁木齐 830049)

喷油器作为燃油供给系统的关键部件,其技术状况直接决定喷雾质量,对燃烧性能有很大影响。在柴油机工作过程中,喷油器喷孔受高温条件的影响,容易产生积炭,堆积在喷孔周围,导致喷雾和燃烧质量变差[1-2],制约柴油机性能的正常发挥。

研究表明[3-6]:温度是影响积炭形成的关键因素之一,温度不同,积炭结构和生成量也不相同。目前,柴油机燃烧室组件温度场的研究主要集中在活塞、缸套和气缸盖等部件[7-10],对喷油器针阀体温度场的研究较少。柴油机工作环境恶劣,缸内温度和压力急剧变化,喷油器喷孔直径尺寸较小,因此很难通过试验测量喷孔内部以及出口区域的温度分布。袁江涛[11]等对喷油嘴边界进行区域划分,分析了喷油和喷油终了时的边界条件,对喷油嘴进行了三维有限元分析,计算得到了喷油嘴在喷油和喷油终了时的温度场,喷油终了时喷油嘴顶端最高温度达到510 K,但是喷油终了时刻喷嘴温度并未达到最高值。李潜[12]采用流固耦合传热和流场分析方法,开展了喷嘴气、液、固多场耦合数值模拟,计算了一个工作循环内喷嘴自身温度分布,喷嘴温度最高可达到580 K。但是其缸内压力是通过准维模型计算得到,并不能完全反映喷嘴外表面的实际边界条件,边界条件并不准确。

本研究通过分析喷油器针阀体传热方式,采用喷孔内部流动和缸内三维燃烧仿真计算,得到针阀体各区域准确的边界传热条件,基于流固耦合开展针阀体温度场仿真计算,为分析针阀体温度分布以及喷孔积炭形成原因提供理论依据。

1 针阀体传热分析

1.1 传热方式分析

图1示出某型8孔喷油器针阀体物理模型,喷孔直径0.35 mm,长径比3.5。根据各部分传热方式的不同,将针阀体分为3个区域[11]。其中1区为针阀体上端外表面,该部分固定在缸盖中,与缸盖间隙较小,传热方式为导热[13]。2区为针阀体顶端外表面,该部分完全暴露在燃烧室内,与缸内高温燃气直接接触,传热方式为热辐射和对流换热。3区为针阀体内表面,针阀开启时燃油喷射带走针阀体一部分热量,传热方式为强制对流换热。针阀关闭时针阀体油道和压力室内有少量燃油残留,传热方式为导热。

图1 喷油器针阀体物理模型

1.2 边界条件分析

通过对针阀体传热方式的分析,可以确定针阀体3个区域的边界条件。

1区传热方式为导热,温度条件与同一位置处的缸盖相似,给定第一类边界条件,具体温度参考缸盖温度值[14]。

2区传热方式为热辐射和对流换热,给定第二类边界条件,热流量Φ可以通过式(1)计算:

Φ=qA。

(1)

式中:q为热流密度;A为面积。其中热流密度通过缸内三维燃烧仿真计算得到。

3区传热方式为强制对流换热,传热量与燃油流动状态相关,可给定温度初始条件和速度边界条件进行求解。速度边界条件通过喷孔内部流动仿真计算得到。

2 数值计算模型建立

2.1 喷孔内部流动模型

图2示出喷孔内部燃油物理模型,基于流体体积法(Volume of Fluid,VOF)计算喷孔内部流动,流体体积法通过追踪自由界面来确定流动状态。在VOF模型中,流体和气体共享同一个动量方程和能量方程,通过计算网格中的孔隙率α表征网格中流动状态。模型中加入Shields等人[15]提出的空化模型,湍流模型选用κ-ε模型。入口、出口均为压力边界。入口压力根据喷油泵台架试验测得的喷油器嘴端压力给出,嘴端压力通过Kistler 4624A压力传感器测量。出口背压为2 MPa,背景气体为空气。壁面为无滑移壁面。计算流体为柴油,密度834 kg/m3。基础网格尺寸为0.002 m,由于喷孔尺寸较小,对喷孔区域进行圆柱形7级网格加密。图3示出模型整体网格。

利用喷油泵试验台架,采用长管法进行了喷油规律试验,对喷孔内部流动模型进行验证。长管法通过测量细长管内压力随时间的变化确定喷油规律[16],喷油规律(质量流量)可以表示为

(2)

式中:A为细长管截面积;a为声速;p为长管内压力。

图2 喷孔内部燃油物理模型 图3 模型整体网格

喷油压力波在长管端会产生反射波,因此细长管长度要足够长才能保证喷油规律的测量精度。图4示出细长管喷油压力和喷油规律曲线。

图4 细长管喷油压力和喷油规律曲线

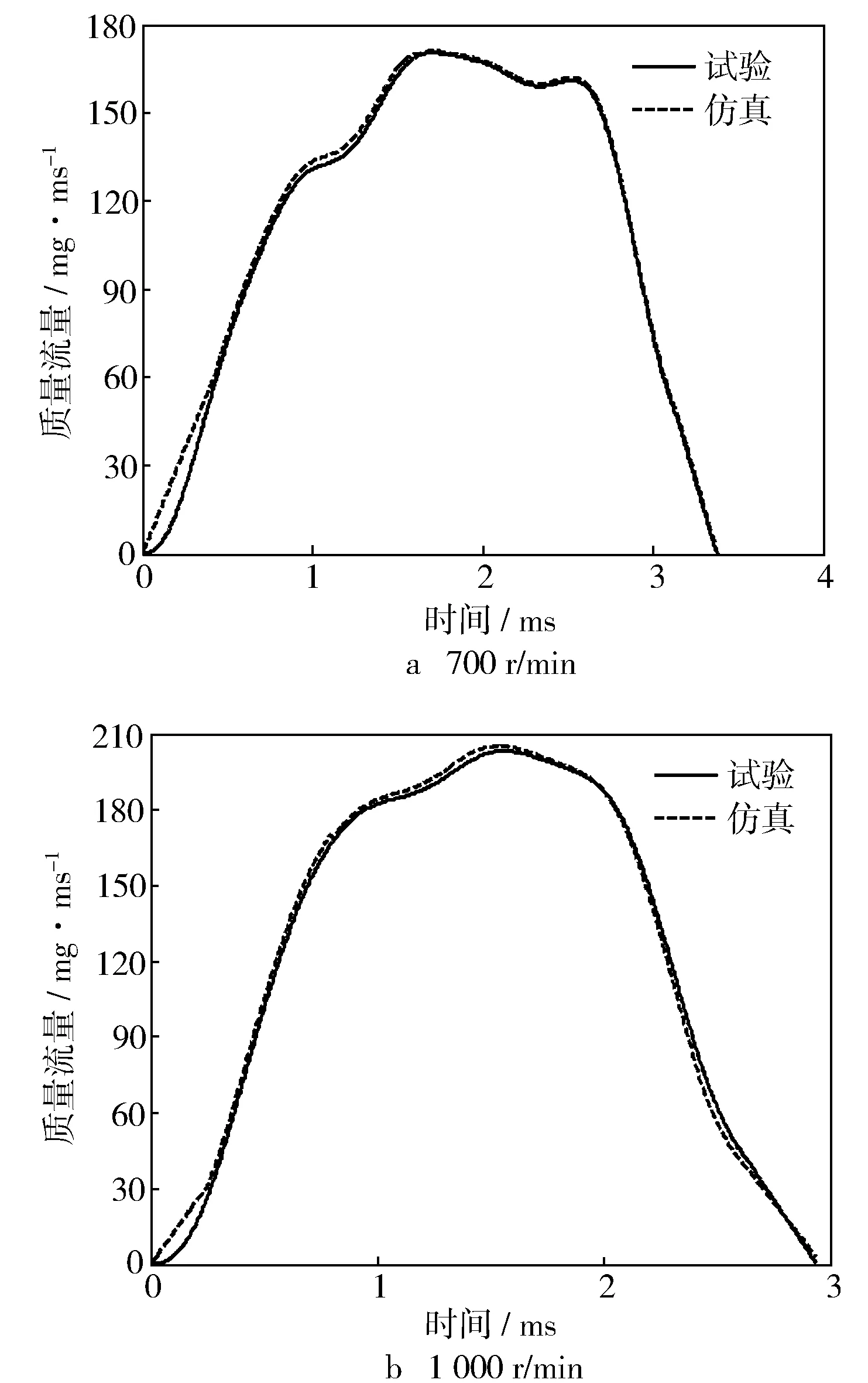

图5示出喷孔喷油规律(出口质量流量)仿真值与试验值对比。图5a示出喷油泵转速700 r/min(发动机转速1 400 r/min)时喷油规律仿真值与试验值对比,图5b示出喷油泵转速1 000 r/min(发动机转速2 000 r/min)时喷油规律仿真值与试验值对比。从图中可知,仿真值与试验值最大误差为4.2%,表明喷孔内部流动模型具有较好的准确性。

图5 喷油规律仿真值与试验值对比

图6示出最大扭矩点喷孔内部速度分布。图7示出标定工况点喷孔内部速度分布。从计算结果可知,由于喷孔入口处流动发生分离,流通截面积减小,喷孔内部流速明显增加。标定工况点喷孔内部流动速度高于最大扭矩工况点。喷孔内部流速增加,燃油静压下降,喷孔内部靠近上壁面处出现空化现象。

图6 最大扭矩点喷孔内部速度分布

图7 标定工况点喷孔内部速度分布

2.2 缸内燃烧模型

建立某型柴油机三维燃烧模型,柴油机主要技术参数如表1所示。

表1 柴油机主要技术参数

选择1/8燃烧室作为计算区域,基础网格尺寸为0.002 m,通过自适应网格加密对计算区域进行网格加密,对喷孔区域进行2级固定空间网格加密。喷雾模型选择KH-ACT模型,燃烧模型选择SAGE模型,湍流模型选择κ-ε模型。计算时间为进气门关闭(-130°曲轴转角)至排气门打开(130°曲轴转角),计算步长为5×10-6s。

图8示出外特性工况点缸压仿真值与试验值对比。从图中可知,仿真值与试验值的最大误差在5%以内,模型比较准确。

图8 外特性工况点缸压仿真值与试验值对比

通过对三维燃烧计算结果的后处理,选取缸内针阀体顶端外表面位置处曲面的热流密度平均值作为针阀体外表面的计算边界条件。图9示出针阀体顶端外表面热流密度平均值。从图9可知,1 400 r/min时,热流密度最大值为5.0×106W/m2,2 000 r/min时,热流密度最大值为6.7×106W/m2。

图9 针阀体顶端外表面热流密度平均值

2.3 针阀体流固耦合模型

流固耦合传热计算的关键是实现固体域和流体域的热量传递,由能量守恒可知,在耦合交界面处,流体传出的热量等于固体吸收的热量[14]。热量传递可以表示为

(3)

式中:λ为固体侧导热系数;T为热力学温度;n为垂直等温线的坐标轴;q为热流密度;h为传热系数;Tf为流体温度;Tw为壁面温度。

由于流体域的特征时间远小于固体传热的特征时间,计算时先对流体域进行一定时间的计算,将结果平均用于固体传热稳态计算,如此循环直到固体温度达到稳定。

图10示出流固耦合几何模型。基础网格尺寸为0.002 m,对流固交界面处进行网格加密,图11示出计算模型切面网格。

图10 流固耦合几何模型 图11 计算模型切面网格

针阀体材料密度为7 830 kg/m3,比热容为434 J/(kg·K),热导率为63.9 W/(m·K)。根据传热边界条件的分析,通过喷孔内部流动以及缸内三维燃烧仿真计算,分别得到了3区和2区准确的边界条件,将其带入到流固耦合模型中,求解针阀体温度场。

3 计算结果分析

图12示出最大扭矩点针阀体最高温度分布(12°曲轴转角)。从计算结果可知:针阀体从上到下,温度逐渐增大,最高温度出现在针阀体顶端,最高温度为565 K;燃油喷射过程中,燃油温度增加不明显;喷孔内部由进口到出口温度逐渐增大,喷孔出口温度最高为528 K,喷孔下侧温度高于喷孔上侧。

图12 最大扭矩点针阀体最高温度分布

图13示出标定工况点针阀体最高温度分布(8°曲轴转角)。从计算结果可知:标定工况点针阀体温度分布规律与最大扭矩点相似,针阀体从上到下温度逐渐增大,最高温度出现在针阀体顶端,最高温度为613 K,高于最大扭矩点;喷孔内部从进口到出口温度逐渐增大,喷孔出口温度最高为580 K,喷孔下侧温度高于喷孔上侧。

图13 标定工况点针阀体最高温度分布

文献[7-9]试验结果表明,当针阀体顶端温度超过493 K时,针阀体即可产生积炭。文献[10]试验结果表明,当柴油暴露在573 K以上的温度时即可生成网状不溶的积炭。根据针阀体温度仿真计算结果可知,喷孔内部靠近出口一侧以及喷孔出口周围的壁面温度都超过了积炭形成的最低温度,针阀体壁面本身的温度足以产生积炭。燃烧室内燃气的温度最高可达1 800~2 000 K,完全可以导致积炭的形成。

图14示出该型柴油机400 h保险期台架试验结束后喷油器顶端以及喷孔积炭图像。从图中可知,喷油器针阀体积炭主要集中在喷孔出口周围,沿喷孔出口分布比较均匀,喷孔内部积炭较少。针阀关闭后,孔内残余的燃油大多扩散至喷孔出口,形成液体油膜。在针阀体本身壁面温度和高温燃气的共同作用下发生裂化、聚合等一系列反应,形成积炭并积累在喷孔出口。相对于喷孔内部,喷孔出口处的油膜条件和温度条件更容易导致积炭的产生。

图14 喷油器顶端以及喷孔积炭图像

4 结论

a) 针阀体从上到下温度逐渐增大,最高温度出现在针阀体顶端;喷孔内部从进口到出口温度逐渐增大,喷孔出口温度最高;针阀体外表面喷孔下侧温度高于喷孔上侧;喷孔内部出口侧以及针阀体外表面喷孔处的温度均达到了积炭形成的最低温度;

b) 针阀体壁面本身温度可以形成积炭,在针阀体温度和高温燃气的共同作用下,喷孔出口残留的燃油发生裂化、聚合等反应形成了积炭,不断积累在喷孔出口周围。喷油器针阀体实际积炭主要集中在喷孔出口周围,沿喷孔圆周均匀分布,喷孔内部积炭较少。