自制轻骨料制备超高性能轻质混凝土的试验研究

陈 敬 李 城 石从黎

(重庆建工建材物流有限公司,重庆 401122)

0 引言

轻质高强化一直是混凝土发展及研究的重要方向,轻质高强混凝土在降低工程自身荷载方面具有重要作用[1-2]。目前,采用陶粒陶砂作为轻质骨料降低混凝土密度的措施较为成熟和普遍,由于陶粒混凝土经济性良好,是应用最为广泛的轻质高强混凝土;然而,采用陶粒制备轻质高强混凝土也存在一定的局限性:陶粒的筒压强度有限,通常在10MPa 以内,所配制的混凝土强度有限;陶粒内部有害孔隙缺陷普遍,从而影响混凝土的力学性能;陶粒密度相对固定,在配制不同密度等级混凝土时存在与基体协调性的问题,陶粒上浮会影响混凝土的匀质性,很难实现高强体系的匀质化要求[3]。

基于陶粒混凝土的局限性,本文结合超高性能混凝土(简称UHPC)的设计思路,采用玻璃微珠作为轻质材料,通过纤维增强,并利用自制轻骨料“两步成型法”降低混凝土成型的胶凝材料用量,将体系有害缺陷降至最低,可制备出1800密度等级、120MPa 以上超高抗压强度的轻质混凝土。

1 试验概况

1.1 原材料

试验选用的原材料及其主要性能见表1。

表1 材料及主要技术性能

1.2 设计思路

1)混凝土内部缺陷控制

(1)采用两步成型法,第一步自制轻质骨料,第二步混凝土成型,与一次成型法相比,大幅降低水泥用量,减少混凝土内部的温度裂缝缺陷。

(2)选用级配合理的胶凝材料组合及细骨料,促使胶凝体系更加致密,同时控制粗骨料的最大粒径,减小界面区域对强度的不利影响。

(3)采用玻璃微珠取代陶粒多孔材料,降低有害孔缺陷的影响。

(4)采用超高减水率减水剂,最大程度降低水胶比,同时添加消泡组分,降低混凝土内部孔隙缺陷。

2)骨料与基体协同性控制

采用与混凝土密度等级相同的轻质砂浆制备骨料,避免骨料与基体密度差异导致骨料上浮,提高混凝土匀质性,提高界面粘结性能。

3)纤维增强

研究表明[4],UHPC 的抗压强度受纤维掺量、类型和形状的影响,纤维在混凝土中三维乱向分布形成纤维网骨架,桥接可能出现微裂缝的部位,限制微裂缝的发展和宏观裂缝的形成。非金属纤维由于其变形能力强,对微裂缝的抑制效果不明显,但对较大裂缝能起到很好的限制作用;而钢纤维由于其变形能力弱且与基体间存在很高的机械咬合力,能有效抑制微裂缝的延展[5]。本文通过钢纤维和高强非金属纤维的混杂,形成更完善的纤维增强体系,从而提高混凝土的力学性能。

4)养护增强

对于水胶比低于0.20 的混凝土,在传统养护条件下内部水泥颗粒水化并不充分,需进行特殊养护。其中,热水养护、蒸汽养护、蒸压养护等热养护措施是超高性能混凝土强度提升的重要手段[6-7]。本文采用高温组合养护的方式对轻质高强混凝土作进一步增强。

1.3 试验方法

1)粗骨料制备

采用52.5 水泥、硅灰和Ⅰ级粉煤灰作为胶凝材料,首先通过试验确定胶凝材料各组分的最优比例,然后以石英砂为骨料进行浆骨体积比试验,确定最优浆骨体积比,最后以玻璃微珠作为轻质材料替代部分石英砂降低砂浆基体密度,并调整密度至相应混凝土密度。按调整好的配合比制备砂浆,采用VDF-1200 型制丸机进行骨料成型,制备圆球形颗粒,调整下料速度控制骨料粒径为5~10mm。骨料成型后,在成型室环境下放置1d,然后置于20℃水中养护7d,最后放置在95℃热水中养护2d,取出放置在空气中自然冷却,备用。本文以1800 为目标密度等级,图1所示即为自制粗骨料,自制骨料的配合比和性能分别见表2,表3。

表2 自制粗骨料配合比

表3 自制粗骨料技术性能

2)成型与试验

UHPC 的成型过程中,易产生细钢纤维团聚不易分散的情形,本文经大量试验发现,通过适当调整搅拌制度,能较大程度改善细钢纤维的团聚。具体搅拌制度为:投入水泥、硅灰、微珠、自制骨料、石英砂、PVA 纤维→搅拌1min→加水和减水剂→搅拌5min,至拌合物具有一定流动性→保持搅拌机运行,同时均匀投入钢纤维→继续搅拌3min,至钢纤维分散均匀。搅拌完成后,采用尺寸为100×100×100mm 试模成型抗压强度试件。

2 结果与分析

2.1 配合比参数试验

1)胶凝体系材料比例

采用水泥、硅灰(S)和粉煤灰(F)组成胶凝体系,通过胶砂试验确定材料最佳用量,试验结果如图2。可以看出,胶砂抗压强度受水泥用量影响较大,随水泥用量的增加而升高;水泥用量一定时,硅灰与粉煤灰的比例对胶砂强度呈规律性影响,即硅灰比例越高,强度越高,当水泥用量为60%时,S:F 为1:1 时强度相对较高。综合考虑粉煤灰的二次水化反应,以及水泥用量越大内部缺陷风险越高的因素,本文最终采用了水泥用量60%,S:F 为1:1 的胶凝体系。

图2 不同胶凝材料比例的胶砂抗压强度

2)浆体骨料体积比

UHPC 通常由浆体、石英砂骨料及一定体积的纤维组成。浆体与骨料的体积比对UHPC 的强度有较大影响,本文在固定胶凝材料用量和水胶比的情况下使浆体体积保持不变,不掺纤维,通过改变石英砂用量调整浆骨比在1.00~2.00 范围,探索浆骨比对强度的影响,试验结果如图3。可以看出,混凝土的抗压强度随浆骨比的增加呈先增后减的趋势,浆骨比为1.50~1.75 时相对较高。

图3 浆骨比对抗压强度的影响

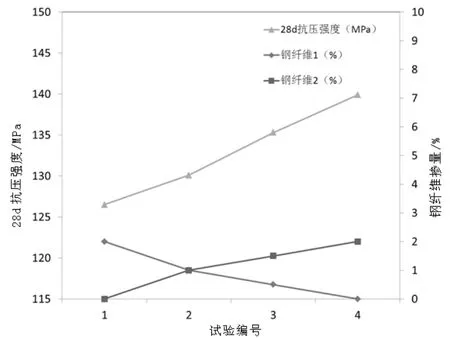

3)纤维种类与掺量

表4所示为纤维种类及掺量对混凝土抗压强度的影响。其中,为比较两种规格的钢纤维对UHPC 抗压强度的影响,保持钢纤维体积掺量为2%,改变两种钢纤维的比例,其对混凝土强度的影响如图4;可以看出,UHPC 的28d 抗压强度随钢纤维2 掺量的增加逐渐升高,随钢纤维1 掺量的增加则逐渐降低,表明当钢纤维掺量在某个范围并保持一定时,钢纤维2 对UHPC 抗压强度的增强作用更明显。本文选择了四种非金属纤维与钢纤维2 进行了纤维混合增强对比试验,非金属纤维与钢纤维的体积掺量分别为1.0%和2.5%,试验结果如图5,可以看出,UHPC抗压强度由高到低依次为PVA 纤维、碳纤维、聚丙烯纤维和玄武岩纤维,除PVA纤维试验组较基准组的强度高以外,其余三种纤维的UHPC 均较基准组强度低,玄武岩纤维试验组的抗压强度降低高达9.8%,鉴于此,本文选择PVA 纤维进行纤维混杂增强。图6为掺1.0%PVA 纤维后UHPC 强度受钢纤维2 掺量变化的影响,可以看出,UHPC 的抗压强度呈先增后减趋势,在钢纤维2 掺量为4%时达到最高,过量的钢纤维因易发生团聚而无法充分发挥增强效果。

表4 纤维种类及掺量对混凝土抗压强度的影响

图4 掺量2%时,两种钢纤维比例对抗压强度的影响

图5 几种非金属纤维对抗压强度的影响

图6 钢纤维2 掺量对混凝土抗压强度的影响

2.2 超高性能轻质混凝土

1)表观密度调整

采用玻璃微珠作为轻质材料对UHPC 进行表观密度调整,本文以1800 作为目标密度等级,确定配合比如表5。

表5 1800 级超高性能轻质混凝土基体配合比

2)自制粗骨料用量

采用表3中自制粗骨料进行第二步混凝土成型,粗骨料用量为体积用量,由于粗骨料为等体积替代,因此基体材料的实际用量等比例减小,表6所示为粗骨料用量对混凝土抗压强度的影响,可以看出,与未加粗骨料的基体强度相比,粗骨料的加入使混凝土的强度有所降低,最高降幅为7.6%,在20%~40%区间,混凝土强度随粗骨料用量的增加而升高,当粗骨料用量为50%时,混凝土强度有所下降。

表6 自制粗骨料用量对混凝土强度的影响

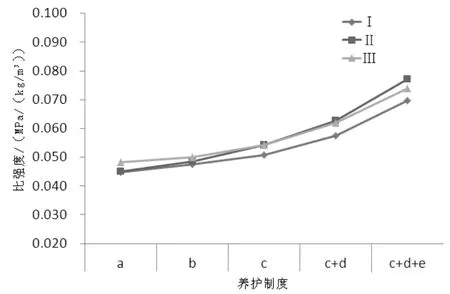

3)养护制度对性能的影响

表7所示为本文采用的几种养护方式,讨论几种高温组合养护制度对混凝土性能的影响,养护制度及试验结果见表8。从图7还可以看出,随着养护的逐步递进,混凝土强度呈阶梯增长。本文经热水、蒸压和干热组合高温养护后的混凝土强度提升较56d 标养达33~46%,混凝土抗压强度最高达130.7MPa,表明高温、加压养护制度是UHPC 获得高强高性能的重要手段。

混凝土的表观密度随热养护方式的逐步递进有降低的趋势,如图8,在进行干热养护前,表观密度降低相对较小,降低最多不超过1.6%,说明在混凝土外部水分充足条件下,混凝土表观密度能保持相对稳定,但经干热养护后,混凝土失水及脱水明显,表观密度降至1700kg/m³ 以下,降幅均超过8.0%。此外,随着养护方式的逐步递进,混凝土的比强度逐渐升高,如图9所示。

表7 养护方式与标记

表8 养护制度对混凝土性能的影响

图7 养护制度对混凝土抗压强度的影响

图8 养护制度对混凝土表观密度的影响

图9 养护制度对混凝土比强度的影响

3 结论

结合超高性能混凝土的设计思路,以玻璃微珠作为轻质材料,配合高强水泥、硅灰、优质粉煤灰和石英砂,采用0.15 超低水胶比,通过95℃热水养护,制备出表观密度1790kg/m³ 、筒压强度达24.4MPa 的圆球形高强轻质骨料。利用自制骨料,采用“两步成型法”,并采取内部缺陷控制、骨料与基体协同性控制、纤维增强和养护增强的手段,制备出湿表观密度1800 级、最高抗压强度达130.7MPa 的超高性能轻质混凝土,可为超高性能轻质混凝土的研究提供参考。