GR-1C型干式轮缘润滑装置在DF4B型内燃机车的运用研究

李孝峰

摘 要:通过改进DF4B内燃机车轮轨润滑减磨技术,可延长机车轮箍使用寿命1~4倍。了解到GR-1C干式轮缘润滑器具有结构简单、减磨效果好、耐用且不污染环境等优点。若将黄陵矿业集团铁路运输公司现有DF4B机车使用的润滑器改装造成GR-1C干式轮缘润滑器后,走行部质量将明显提高。机车即使经过一个中修期走行,也不会发生因轮缘磨耗到限而要进行落轮处理的情况,有助于减少轮轨磨耗,延长机车走行公里数。

关键词:GR-1C型 干式轮轨润滑装置 改进 润滑方式

中图分类号:TM723 文献标识码:A 文章编号:1672-3791(2019)07(b)-0049-02

笔者公司目前拥有7台DF4B型和5台DF10DD型内燃机车。由于黄陵矿业公司铁路专用线受客观地理环境和设计施工等因素的制约,存在着铁路线路的坡度大、弯道多、曲线半径小等缺陷,这些问题就导致机车轮缘厚度磨耗速度快,并且轮对偏磨现象严重,尤其是使用湿式润滑装置的7台DF4B型机车,磨耗最严重的达到7~8mm/年的速度。这使机车在无论是从走行公里,还是从运用时间方面计算都还达不到中修或大修条件的情况下,就必须对机车轮对进行镟修处理,以消除轮缘太薄和轮对偏磨的故障。这样不仅严重影响机车运行的安全性,同时还降低了车轮轮箍的运用寿命和机车运用效率,加大了机车检修的工作量,造成人力、物力的极大浪费。也正是基于减少轮缘和踏面磨耗的考虑,厂家在机车上都配有相应的轮轨润滑装置。DF4B型内燃机车安装的是油脂喷涂形式的华宝HB-2型湿式轮轨轮缘润滑装置(润滑油);而DF10DDA型内燃机车安装的是碳棒摩擦形式的GR-1C轮缘润滑装置,即干式润滑装置。

1 用润滑装置对机车及线路造成的影响

1.1 现有线路条件对机车轮缘磨耗的影响

由于专用线本身的线路状况复杂,地理条件有限,最初设计施工标准较低,造成现有铁路线路的坡度大、弯道多、曲线半径小。另外由于是单线运行,并且上、下行列车的牵引重量相差很大,造成机车个别轮缘磨耗状况的进一步恶化,致使个别机车轮缘厚度易于达到极限值。

1.2 列车运行速度差异对机车轮缘磨耗及线路的影响

公司管内线路列车运行速度与线路设计施工速度相差较大,造成专用线内尤其是弯道曲线部分超高设计存在很大差异,致使专用线内列车按公司运输方案运行时,造成公司管内线路钢轨、道岔的外形的磨损变形严重。即使是机车的标准型轮箍踏面与铁路线路钢轨踏面的实际形状也很难匹配,进一步加剧了机车轮对的踏面和钢轨的磨损速度,由于曲线部分超高的设计速度与实际运行速度之间的差异(曲线超高设置按50km/h设置,上行平均速度45km/h,下行平均速度40km/h),造成机车轮对轮缘的厚度和钢轨内侧接触面之间磨损的加剧,也是造车机车轮缘厚度磨损严重的原因之一。

1.3 现有机车轮缘润滑装置的性能和使用效果

DF4B型机车安装的轮轨润滑装置是湿式(润滑油) 轮缘润滑装置。由于该轮轨润滑装置只是安装在机车的第一、六轮上,其工作要求是每运行200m,运行方向前端的轮轨润滑装置(即第一或六轮)喷一次油,而且不分曲线、直线或道岔部分。同时由于它的控制部分为电子控制,动力为风源,而且本身装置的局限性,其风管路、喷油口都不可能很大,容易造成风管、油管堵塞和电子装置不工作等故障,所以故障率较高,造成其本身就不是很好的润滑能力再次大打折扣。由于机车轮缘不能得到稳定、可靠的润滑,使机车轮缘和铁轨(道岔)之间容易经常发生干摩擦现象,这也是造成机车轮缘磨耗严重的原因之一。

2 机车轮缘磨耗严重造成的危害及处理措施

2.1 机车轮缘磨耗严重造成的危害

机车轮缘磨耗严重后,由于机车轮对与钢轨内侧距离的加大,造成机车运行中的偏摆和跳动,容易引起机车轮缘与钢轨接触面的磨耗进一步加剧,同时容易导致机车运行中发生脱线的危险。给机车的运行安全带来重大安全隐患。

2.2 处理措施

为了保证机车运行的安全,必须对磨耗到限的机车轮缘进行镟修处理。但是通过镟修来恢复机车轮缘尺寸,就必须要相应地切削掉相當厚的轮箍踏面;而且由于个别轮对轮缘尺寸磨耗到限,为了保证整台机车所有轮对受力的均匀与平衡,按照工艺要求必须对整台机车所有轮对的轮箍踏面进行镟修处理,从而保证整台机车所有轮对尺寸的统一。也就是必须取整台机车轮对中最小的尺寸为基准,对整台机车轮对进行镟修加工。这样就势必造成其他轮对轮箍厚度大量不是因为非正常磨耗而消耗,而是因为保证机车轮缘厚度而大量切削掉,造成整台机车轮对轮箍厚度的浪费,极大地缩短了整台机车轮对轮箍的使用寿命和服务年限。

3 干式润滑装置的性能和优越性

根据该公司机车使用的实际情况,结合目前国内铁路行业此方面的发展和应用现状,对降低轮缘磨耗的各项技术措施进行了综合分析和比较。目前,国内铁路机车上使用比较广泛的机车轮缘润滑装置有两种:一种是湿式(润滑油)轮缘润滑装置,即该公司机车正在运用的这种(DF4B型);另一种是干式(石墨)轮缘润滑装置(DF10DD型)。比较而言,干式轮缘润滑装置是一种机械润滑装置,由于它是通过弹簧拉力绳将润滑材料(石墨棒)直接压在机车轮缘上,使石墨棒的前端和机车轮缘紧密接触,当机车轮对转动时,石墨棒与机车轮缘摩擦,使部分润滑剂石墨粉脱落并粘附在轮缘上,从而在机车所有轮缘上都形成一层固态润滑膜, 在机车运行中,有效地降低了机车轮缘和钢轨之间的硬性磨擦,达到了减缓机车轮缘和钢轨磨耗的作用。而且所有机车轮对都有自己独立的轮缘润滑装置。由于该机车干式轮缘润滑装置结构简单、体积小、安装方便、工作压力可以调整、润滑剂石墨粉无流动性、不存在电子控制和风源动力,而且其润滑材料为石墨,乘务员在检查机车时能很方便地检查该装置的使用情况,所以该装置结构简单,使用和维护方便,对环境无污染,具有良好的工作稳定性、环保性和使用可靠性,而且可以有效地减缓对机车轮缘的磨耗。GR-1型轮缘固体润滑装置包括轮缘固体润滑主体装置和固体润滑剂两个部分。使用时将轮缘固体润滑主体装置安装在车轮附近,再将固体润滑剂安装在主体装置中,固体润滑剂工作面通过弹性装置紧密压在轮缘贴轨运行面。

其主要技术特点:(1)润滑装置采用铝合金材料,结构轻便、拆装操作简便。(2)CHTGR型固体润滑剂具有优异的润滑性能且无毒、无味、不燃烧、不污染转向架、牵引电机和钢轨的优点。(3)克服了液体轮缘润滑剂侵入铁轨及机车轮对踏面、破坏粘着、导致空转擦伤踏面,甚至酿成坡停事故的缺点,有利于机车牵引力的发挥,特别是重载高速牵引时这一优点更为突出。(4)降低轮缘摩擦阻力,相对地提高了牵引力。(5)减缓了轮缘磨损,延长了使用寿命,达到了节能降耗、提高运输经济效益的目的。(6)安装方式灵活,可以适应不同车型。

4 干式润滑装置应用的效果

经过GR-1C干式轮缘润滑在DF10DD型机车上的实际运用可以证明,该干式润滑装置的润滑性能和效果远远优于现在DF4B型内燃机车的湿式轮缘润滑的润滑性能和效果,从机车轮缘厚度的磨耗速度看,其磨耗速度远远低于现在DF4B型内燃机车的轮缘磨耗速度,有效地延长了机车轮缘的运用时限,提高了机车轮对和轮箍的使用寿命和服务年限。

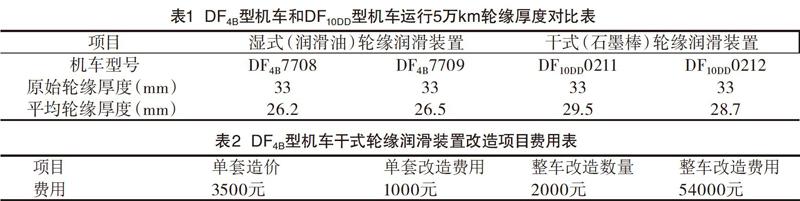

下面就装用两种轮缘润滑装置的机车轮缘的磨耗状况做对比,选取相近年份中修后的DF4B型7708、7709机车和DF10DD0211、0212等机车按走行5万km后轮缘厚度的变化进行比较(见表1)。

经济效益:以湿式(润滑油)轮缘润滑装置和干式(石墨)轮缘润滑装置轮缘磨耗速度为例。湿式(润滑油)轮缘润滑装置轮缘磨耗7~8mm/年,干式(石墨)轮缘润滑装置轮缘磨耗2~3mm/年,平均磨耗率下降约76%。从轮缘磨耗速度对比来看,干式(石墨)轮缘润滑装置比湿式(润滑油)轮缘润滑装置轮缘磨耗大大降低,使机车走行公里延长一倍。使用寿命可延长一个中修期,按大修一对轮对的费用是6万元计算,仅DF4B型7台机车,42对轮对一个大修周期,可减少修理费:6万元×42/5=252万元,同时由于干式(石墨)轮缘润滑装置没有风管、电路,使用、維修简单直观,大大方便了作业人员。

5 DF4B型内燃机车改造GR-1C型干式轮缘润滑装置的费用

具体如表2所示。

6 结语

鉴于该公司DF4B型机车目前轮缘磨耗的现状,为尽快改善此类问题,提高机车轮缘的磨耗性和改善机车轮箍踏面和钢轨的磨耗,希望公司能够加快促成此改造项目的实施,改善目前机车轮缘磨耗严重的实际问题,提高机车轮对的使用寿命和机车运用效率,确保该公司铁路运输任务的安全与高效。

参考文献

[1] 鲍维千.内燃机车总体及走行部[M].北京:中国铁道出版社,2004.

[2] 马军强.铁道机车车辆[M].成都:西南交通大学出版社,2013.

[3] 王连森.内燃机车检修[M].北京:中国铁道出版社,2015.