Moldflow中性面技术在墙壁开关电子门铃产品中的应用

张远村 汪海涛 张 杰

(宁波公牛电器有限公司 慈溪 315314)

引言

随着用户需求逐渐提高,产品更新迭代的速度不断加快,在激烈市场竞争下,产品研发制造的周期缩短,而对产品的品质及可制造性要求逐步提高,如何快速的占领市场,短时间内开发出高质量的产品是研发人员需要面对的客观问题,利用CAE软件进行在前期分析评估,快速,高效的提供优化方案和数据支持是产品设计优化的重要手段。本文中以墙壁开关电子门铃类产品中的面盖为例,介绍分析过程中的中性面网格应用及方案优化过程。

1 产品结构及材料简介

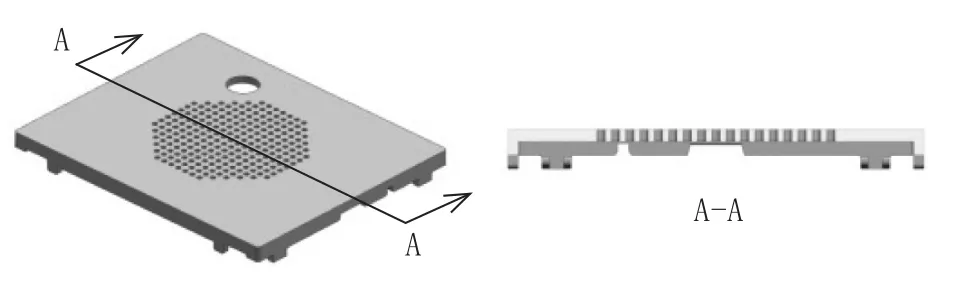

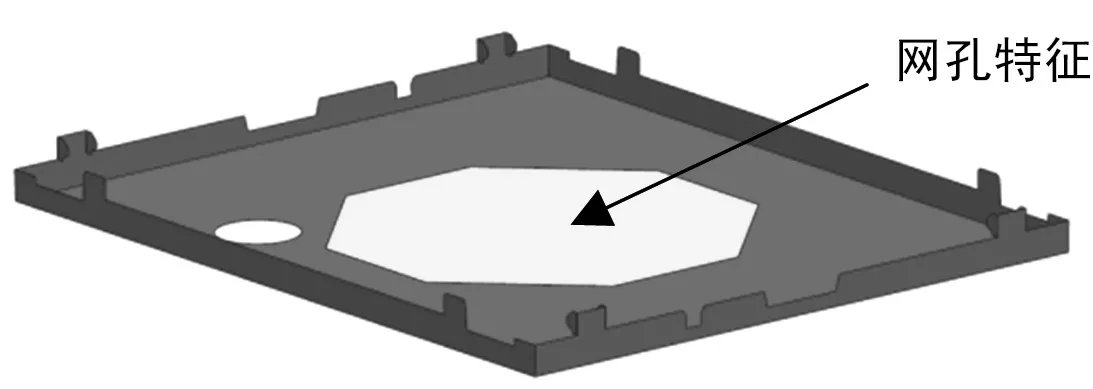

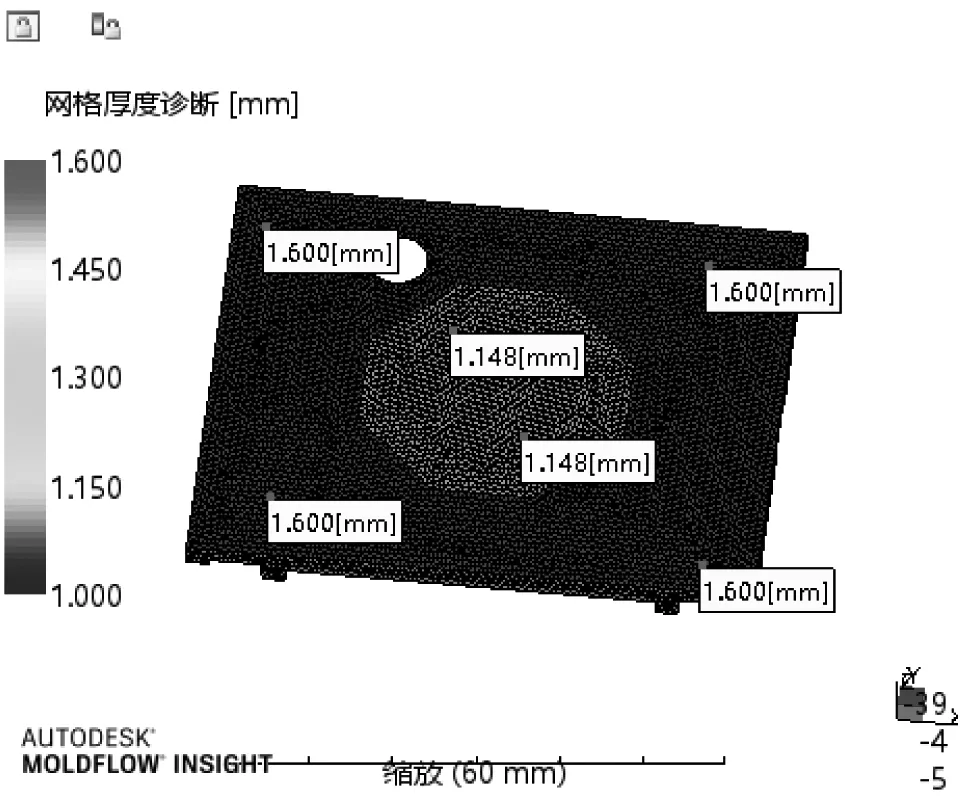

此产品主体面积为69*58 mm,面盖中部通过网孔特征为出声途径,其中网孔特征约占产品主体面的1/4左右,为直径1.2 mm的圆孔阵列排布而成,孔边距为0.8 mm,此种网孔特征在模流分析种通常视为复杂横截面,产品主壁厚及网孔特征区域壁厚初步设定为1.6 mm,四周为翻边和卡扣结构,产品为外观件,外表面为高光,采用热塑性注塑成型。产品结构如图1所示。

产品材料为聚碳酸酯,简称PC,为非结晶性材料无定型热塑性塑料,通常以优异的电气性能,良好的尺寸稳定性,以及使用时对人体良好的安全性和机械性能,广泛的用于电子电器行业。本次案例中所使用的材料为科思创Makrolon 2665,推荐的熔体温度为280 ℃~320 ℃,模具温度为80 ℃~120 ℃,熔融指数为12.5 cm3/10 min。

图1 产品结构

2 初步风险评估及进胶位置限制

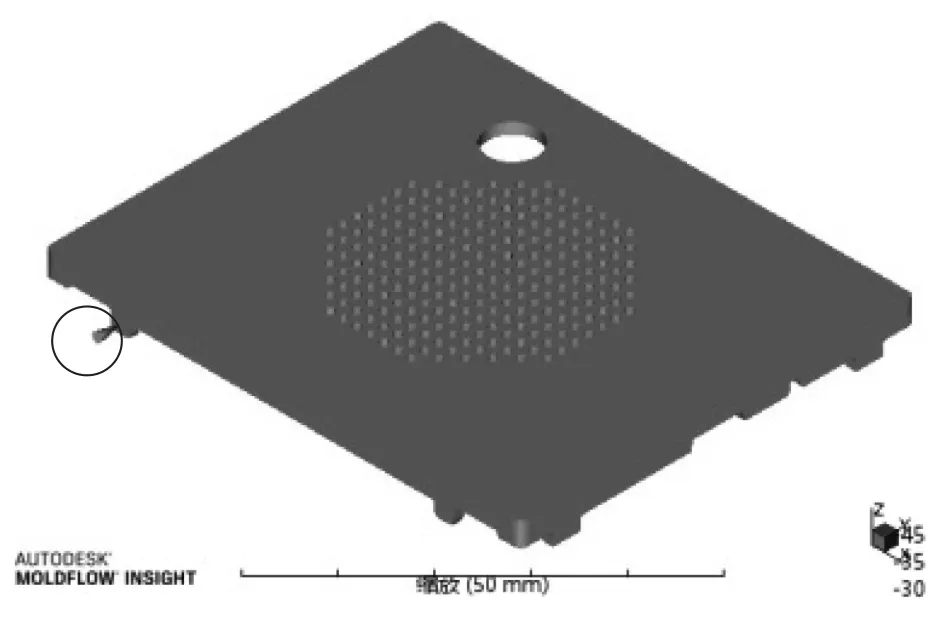

产品整体壁厚较薄,为1.6 mm,中部的网孔区域通常充填困难区域,有产生熔接痕以及气穴风险,容易造成外观缺陷及品质不良问题;进胶位置的选择上通常要避开外观面以及自动化生成,因此侧边卡脚位置是比较理想的选择,见图2所示。

图2 进胶位置

3 问题分析

熔接痕及气穴等缺陷属于充填时熔胶流动造成缺陷,主要受产品结构影响,此产品需要防止在网孔区域产生困气,烧焦等严重外观问题,并尽可能的优化熔接角度;此产品上的网孔特征空间窄小导致充填阻力大,其次更多的接触面积也相应从模壁上获得较多的冷却效因,因此需要调整网孔区域的几何特征来进行优化,工艺上需要选用较高的模温及料温改善流动性。

4 模流分析方案制定

4.1 Moldflow网格模型的适用性

鉴于此类产品结构特性,合理选用Moldflow网格类型及分析技术是决定分析是否有效的前提条件。因此,网格模型对流动的准确性为最重要的指标,另外准确的热量损失计算也能进一步提高分析结果准确度。

在Moldflow中有以下3种常用于产品零件的网格建模:中性面网格,双层面网格,3D网格,从CAE的假设和计算上有以下特性:

1)其中对于中性面及双层面,其流动求解方程基于广义hele-shaw流动模型;

2)3D模型是基于全三维的Nvier-stokes模型[1];

3)对于制件几何Hele-shaw流动模型要求最小长度和宽度应大于厚度的四倍;而3D网格适合厚壁制件,局部长度和宽度小于局部厚度的四倍时推荐使用3D。另外中性面可对类似于网孔特征的复杂截面使用近似表示。

4.2 不同网格模型前处理特点

Moldflow对数模前处理步骤较为简单。兼容多种通用CAD模型作为数据来源,进行导入后可尝试划分网格,或通过CADdoctor软件进行模型简化或修复后进行网格划分;对于此产品中部的网孔特征需网格划分需要细化处理,以免模型失真,双层面很难达到需要的精度和良好的匹配率,低于85%的匹配率的模型不被推荐使用;Moldflow中性面常用的做法有通过Hypermesh对模型进行前处理后导入Moldflow计算,另外也可通过获取产品外型进行偏置,得到的中性面曲面模型来生成网格。

4.3 方案调整及计算效率

从后期方案调整的难易程度上来讲:中性面可通过对网格单元的属性设定,直接定义壁厚或进行等效壁厚,形状因子等属性,来指定模型壁厚,不必对网格几何进行调整。3D网格通常无法直接调整厚度及几何,需要分析方案的模型进行更新。

从计算效率上来讲:中性面网格数量远远小于其他两种网格类型,计算耗费的时间也远小于其他两种网格类型。

综合以上因素,在此产品可使用中性面模型做为主要分析手段,3D网格为对比参考。

5 中性面模型方案建立

5.1 获取中性层曲面

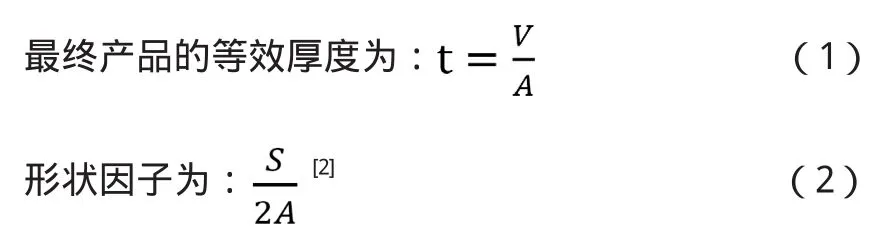

此方案中,直接使用了将产品表面进行偏置,如图3。

并对中间网孔面特征区域分割为独立曲面进行区分设定,如图4。

5.2 网孔特征面处理

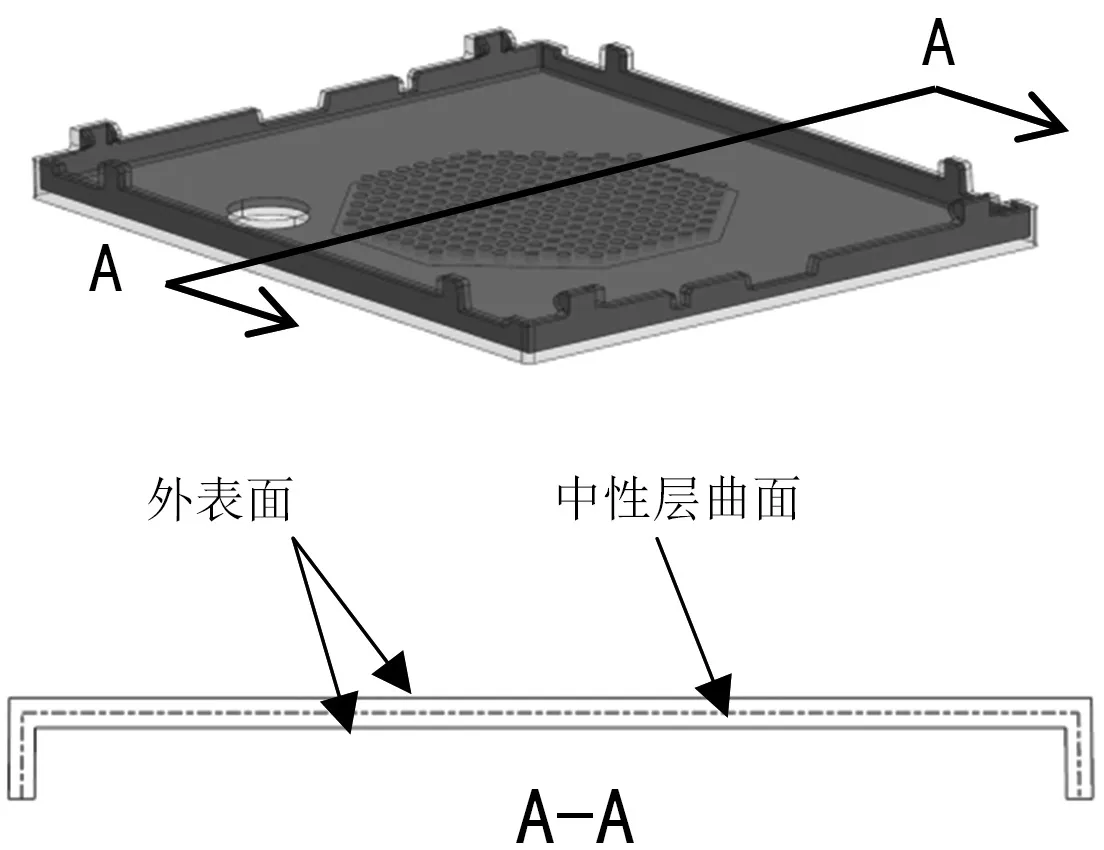

对网孔特征区域,需要进行中性面表面特征的横截面形状等价处理:利用中性面三角单元的属性通过使用具有相等厚度和形状因子(用于修正表面样式引起的冷却和流动阻力)的单元进行建模,主要有以下概念:

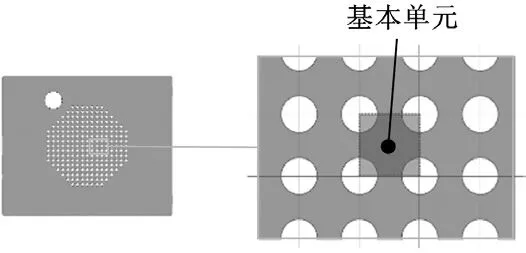

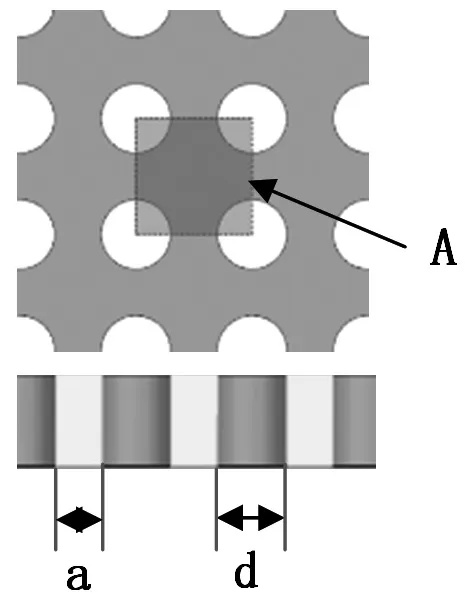

1)基本单元:将组成整个网孔特征的重复出现的最小特征作为基本单元,如图5所示。

2)基本单元的投影区域A,如图6所示。

3)型腔接触面S,如图7所示。

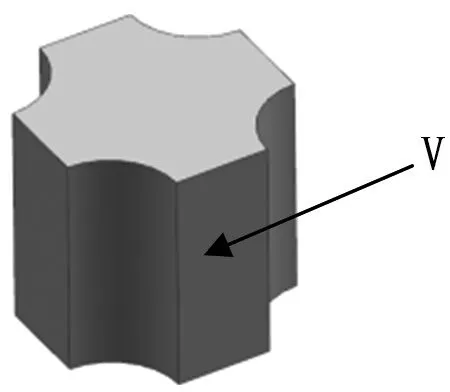

4)基本单元的体积V,如图8。

本产品中,产品模型壁厚为b=1.6 mm,孔直径d=1.2 mm,孔距为2 mm,a=0.8 mm计算可得:A=4,S=11.77,V=4.59;可得产品的等效厚度为t=1.15,形状因子为1.47。

另外在Moldflow中对于简单的圆孔及方孔也可直接输入孔间距,壁厚,以及孔径对中性面进行属性设定。最终壁厚诊断结果如图9。

图3 中性层曲面

图4 网孔特征片体

图5 基本单元

图6 投影区域

图8 体积V

图9 壁厚诊断

6 中性面与其他两种网格分析对比

6.1 流动结果对比

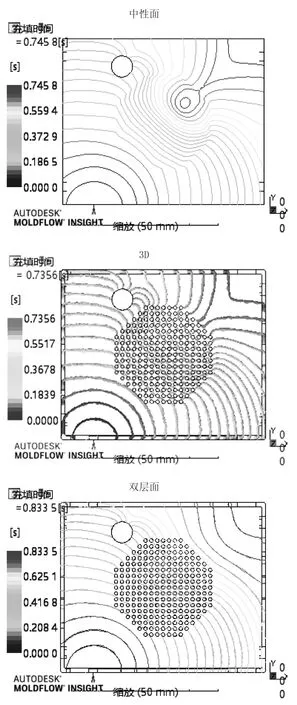

相同工艺设定下的等值线的对比,如图10所示。

中性面与3D网格的分析结果均现出明显的滞留现象,流动等值线一致性较高,而双层面由于网格原因,结果无明显滞留流现象,流动结果与中性面及3D差异大。

6.2 分析时间对比

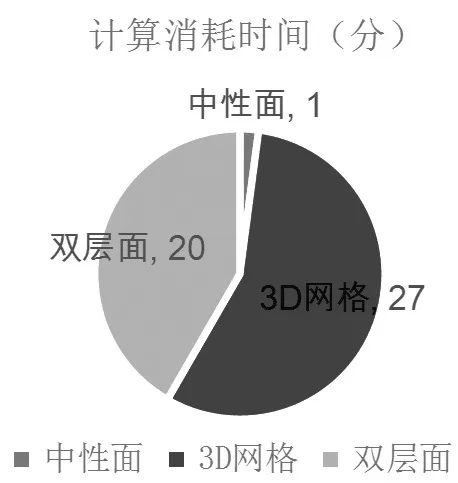

通过对比分析消耗的时间,中性面存在明显优势,如图11所示。

在本案例单次充填计算中,非中性面网格消耗的时间是中性面网格的20倍以上,当存在多方案需要进行分析时,优势会更加明显。

图10 等值线对比

7 Moldflow优化方案验证

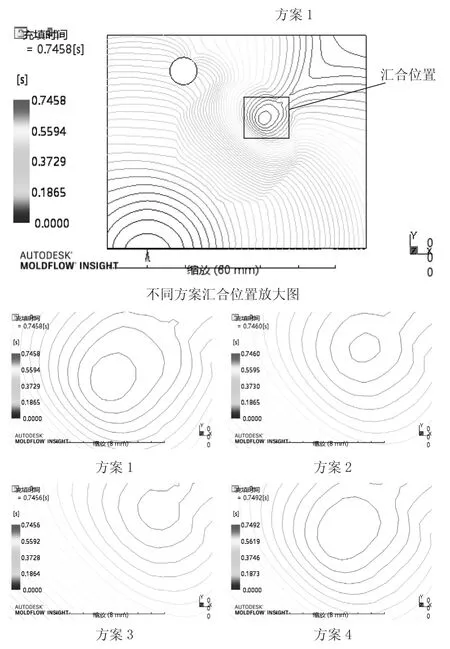

经初步问题分析及模流方案设计结果,对产品进行相同工艺条件设定:模具表面温度:120 ℃,熔体温度315 ℃,注射时间为0.7 s,VP切换点为99%。

方案1为原始方案;

方案2在网孔区域进行壁厚增加将壁厚,从1.6增加到1.9 mm;

方案3加大网孔区域的孔间距从0.8 mm加大到1.0 mm;

方案4将与网孔特征区域不变,将同一平面的主壁厚减薄改为1.5 mm。

验证不同壁厚分布及网孔特征下的产品充填状态。充填时间等值线结果,如图12所示。

前沿温度,vp切换压力,充填末端压力结果对比,见表1。

从分析结果来看,调整后的等值线汇合位置都出现了不同程度后移,说明滞留现象得到改善,方案3的具有相对最高的流动前沿温度以及最低的压力,汇合点后移程度更大,说明改善效果相对最为明显,方案4对温度上升2.2 ℃,改善较小,压力上升明显,大面积减小壁厚对流动平衡性改善有限,但对产品整体充填不利。

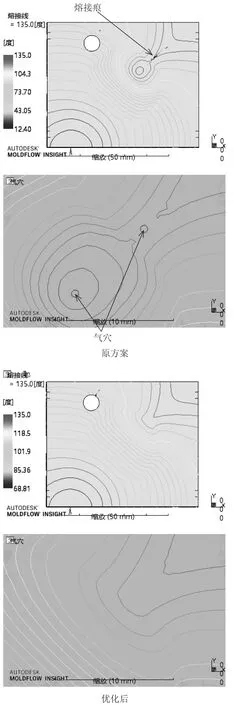

综合以上方案,加大网孔区域的孔间距效果最好,增加网孔区域壁厚次之,最终优化方案选用增加壁厚及加大孔间距。对初始方案和优化方案进行风险对比,如图13所示。

图11 消耗时间对比

从熔接痕和气穴结果对比来看,风险变小。优化后未在网孔区域形成气穴。

图12 不同方案等值线对比

表1 充填末端压力结果对比

图13 熔接痕及气穴结果

8 结论

合理利用中性面网格,对网孔特征此类复杂截面进行简化处理,不仅可以保证计算结果的有效性,而且分析计算快速,通过网格属性定义分析模型壁厚,可减少反复修改CAD模型的步骤,节省时间,提高设计、分析过程中的效率,具有较高的使用价值。