气流冲击下的紧密织物动态透气性能分析

韩晓果, 贾明皓, 周红涛,2, 肖学良*, 钱坤

(1.江南大学 生态纺织教育部重点实验室,江苏 无锡 214122;2. 盐城工业职业技术学院 纺织服装学院,江苏 盐城 224005)

紧密织物是许多保护性装置的重要组成部分,可以使被保护体在遇到危险时得到良好的缓冲防护,从而避免受到伤害或者减少受伤害的程度。常见的保护型装置如降落伞、车用安全气囊,以及航天航空使用的软着陆缓冲气囊(可用于保护从空中向灾区投放的物资或由外空间降落到其他星球表面的探测车)。此外,目前正处于测试阶段的老人穿戴式安全气囊等也是采用相同原理[1]。

气囊类保护型织物在工作时,一般受高压气体作用影响,需要在极短时间内打开折叠织物,但其工作环境对织物的性能要求极高[2],织物应具有较好的弹性,才可以保证在受到较大气流冲击力后能尽量恢复成初始状态[3- 4]。理论上可以利用不同的工作载荷,通过控制织物的变形量,从而达到控制织物透气量大小的目的[5]。除此之外,紧密织物作为多孔材料,其透气性能取决于材料本身孔隙的几何结构。在通过织物透气仪获取织物透气速率的条件下,可以利用达西定律得到实验材料的渗透值。由于纺织材料形成的交织结构比较柔软,所以在高压气流冲击下,其孔隙的几何结构势必会发生改变,从而对渗透性产生极大影响[6],导致其保护效果的不稳定性增大。因此了解和掌握气流冲击作用下织物渗透性能的变化规律,对指导后期防护性织物结构设计具有重要意义[7]。笔者前期已经探讨了织物在高气压下的面外变形[8],文中实验着重对织物渗透性能进行研究。

1 材料及方法

1.1 原料与仪器

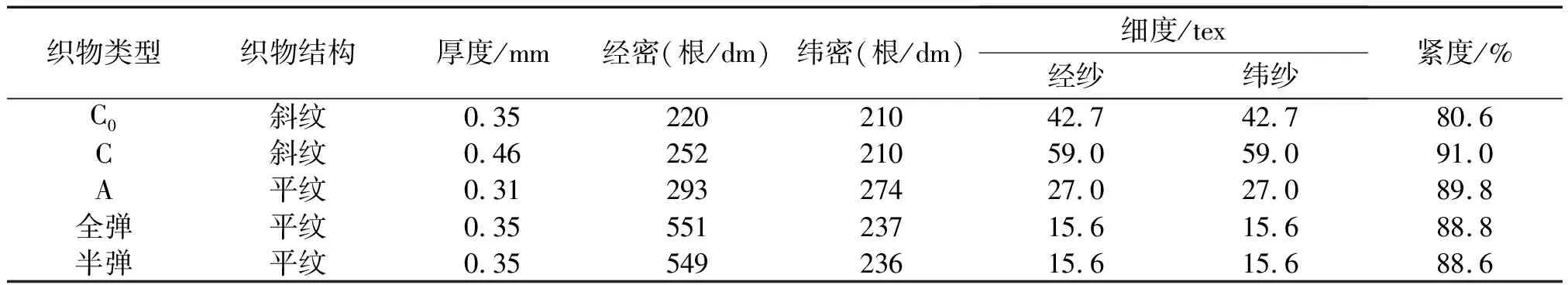

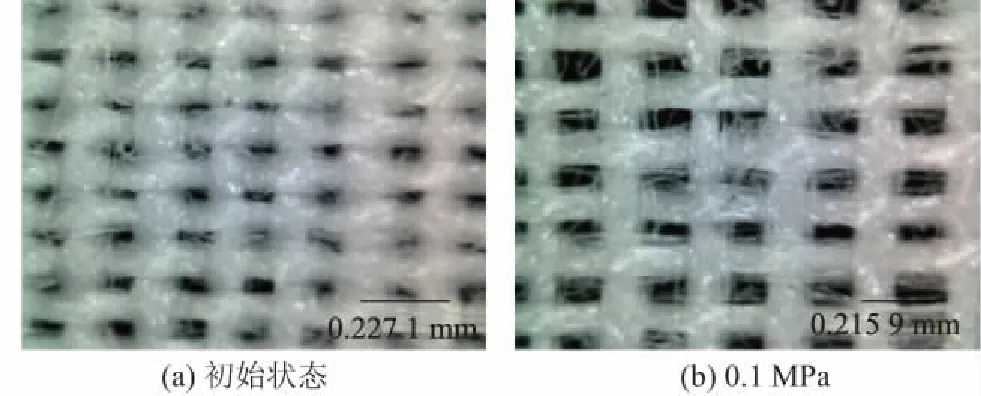

1.1.1原料 弹性织物、安全气囊织物以及非弹性斜纹织物(安全气囊织物由英国诺丁汉大学提供,其他织物均为小样机织造)。其中全弹织物的经纬纱均为锦纶氨纶包缠纱;半弹织物的经纱为锦纶氨纶包缠纱,纬纱为锦纶长丝;C及C0织物纱线原料为C/T混纺纱;安全气囊织物A的纱线原料为锦纶长丝。具体织物参数规格见表1。光学显微镜下,织物实物如图1所示。

表1 织物规格参数

图1 织物实物Fig.1 Pictures of fabrics

1.1.2仪器 HR941NC高速摄像机,湖南科天健公司提供;全自动透气量仪YG461E-Ⅲ,宁波纺织仪器厂制造。

1.2 方法

为了研究动态气流冲击下织物的透气性能,搭建了动态透气性实验平台,具体如图2所示。图2中,左侧是气压控制部分。储气罐可用于储存任何高压气体,以确保在测试过程中空气流动的稳定性;开关阀用于控制气流的释放和停止;压力控制阀用来控制进入右侧气压测量部分的空气压力。在气压测量部分,气体进入管道,冲击织物,并穿过织物融入到外界空气中;数字压力计显示该管道内气流迅速变化的一个过程;同时高速摄像机实时记录数字压力表数据。具体实验方案如下:

1)测量不同弹性的两种织物在0.3 MPa时所承受的压力变化。

2)测量A织物在不同的初始气压(0.2,0.3,0.4 MPa)条件下所承受的压力变化。

3)测量不同紧度的织物在0.3 MPa条件下所承受的压力变化。

图2 渗透性实验平台搭建模型Fig.2 Model of permeability experiment platform

1.3 实验原理

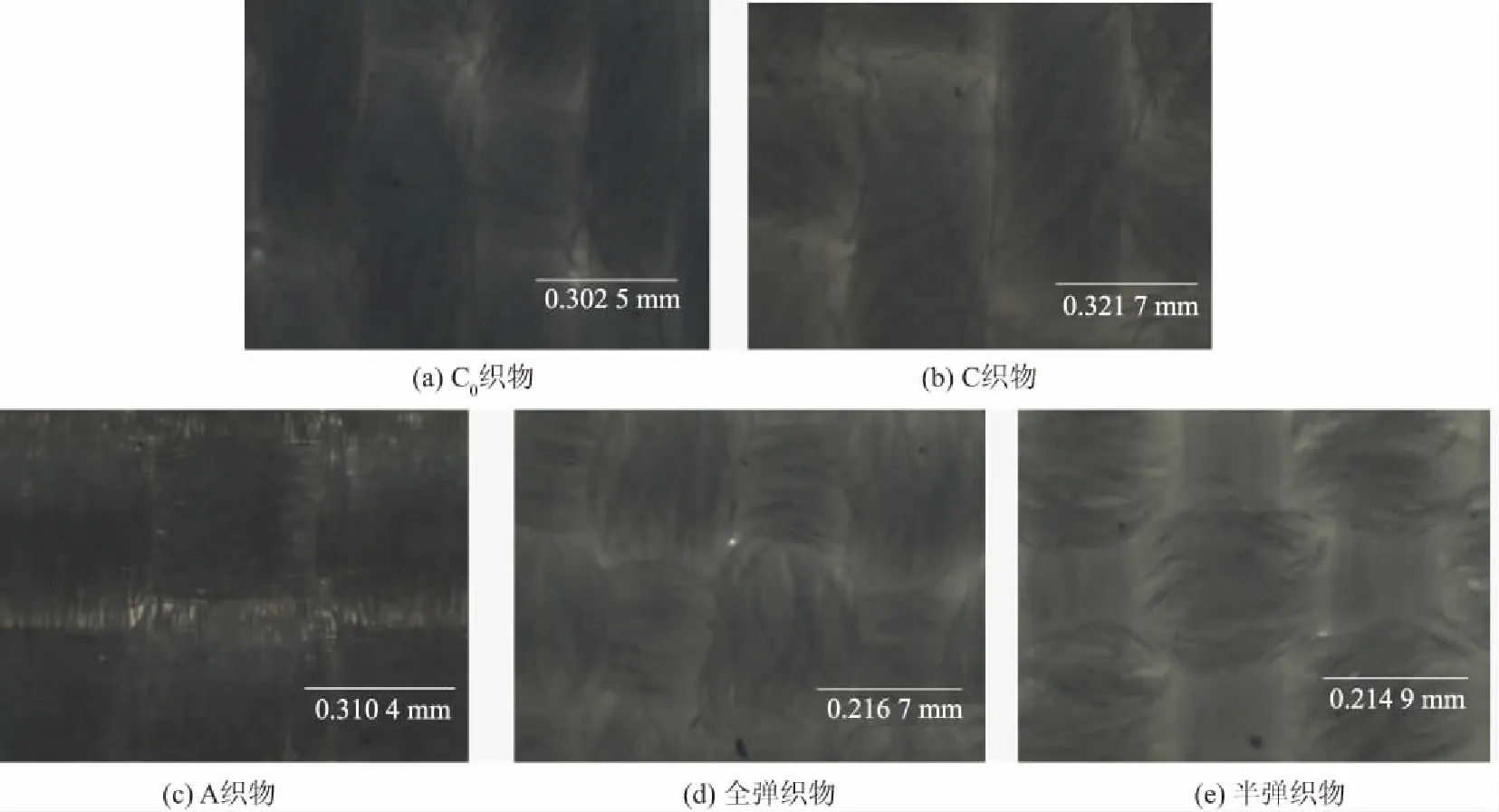

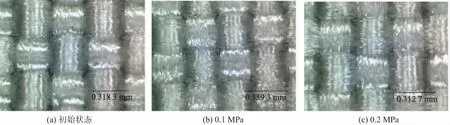

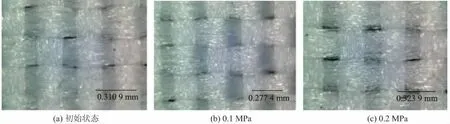

1.3.1气流冲击下紧密织物结构变化 当气压作用于织物表面时,紧密织物的纱线与纱线之间距离较小,外力使相互交错的织物紧密贴合在一起,导致织物之间的孔隙越来越小,最终使织物的透气性越来越差;非紧密织物的纱线与纱线之间距离原本比较大,气流的冲击作用使得纱线之间距离越来越大,所以其透气性也会越来越强。图3~图5为3种织物在不同压力作用下的结构变化。

图3 A织物Fig.3 Fabric A

图4 全弹织物Fig.4 Elastic fabric

图5 U织物Fig.5 Fabric U

图3为安全气囊织物(A织物),结构最为紧密。通过观察可以发现,A织物在气流的冲击作用下,纱线与纱线之间交叠得更加紧密。在如此紧密的条件下,即使压力达到较高的0.2 MPa,织物中纱线之间依然没有滑移,织物紧密程度更高。图4为全弹织物,其紧度低于A织物。由图4可以看出,在0.1 MPa压力作用下,织物中相邻两根纱线相比初始状态更加紧密;在0.2 MPa压力作用下,气流冲击使织物的孔隙逐渐变大。为进行对比实验,文中又选取了一种U织物,其属于疏松织物,紧度为75.3%,具体如图5所示。对比发现,这种非紧密织物由于相邻两根纱线没有重叠或者紧紧靠近,所以在0.1 MPa压力条件下,织物发生面外变形更多的是由于纱线之间距离变大,导致织物孔隙变大,从而使织物的透气性增强。

1.3.2恒压条件下紧密织物的透气性测试 为了对比织物在准静态气压下的透气性,通过全自动透气量仪进行透气性测试。实验条件为:压差300 Pa,实验面积20 cm2。

在一定压差下,多孔介质允许流体通过的能力称为渗透率[9]。透气速率为气体通过织物单位面积的气流速度。根据达西定律式可以得到织物的渗透率,其关系式为

(1)

式中:ΔP为压差;μ为空气黏度;l为织物厚度;v为透气速率。

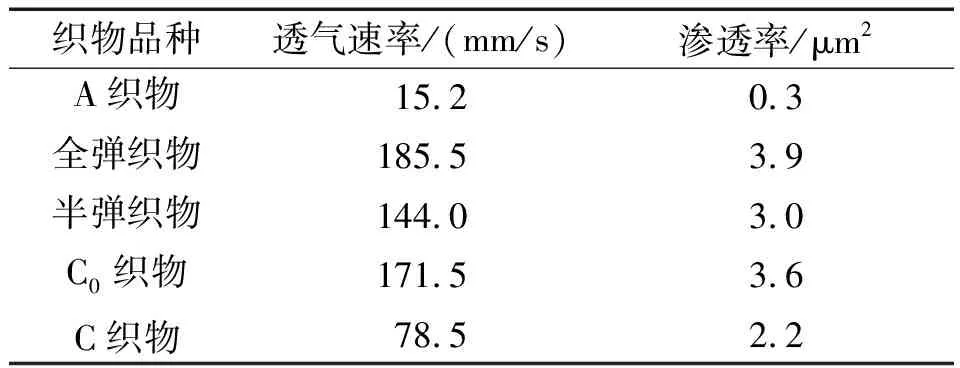

织物的透气速率及渗透率见表2。

表2 织物透气速率及渗透率

由表2可以看出,实验样品中A织物的渗透率最低,全弹织物的渗透率大于半弹织物。全弹织物由于经纬纱线均是弹性纱,纱线屈曲较多,所以织物中的孔隙相比半弹织物更多。因此,纱线的形态间接影响织物的渗透率。对比C0与C织物可知,两种织物紧度不同,C织物的紧度较大,渗透率小,因此织物紧度是影响织物透气性的关键因素。

1.3.3气流冲击下织物动态透气性实验 对容器内空气采用的理想气体方程为

PV=mR′T

(2)

式中:P为容器内绝对压力;V为容器体积;m为容器内所含空气的质量;R′为通用气体常数除以气体摩尔质量;T为容器内气体的绝对温度。当空气通过织物排出时,罐内的空气质量以及压力逐渐减少。根据储气罐的热容和标准实验环境,T可认为是恒定不变的常数。式(2)对时间t的微分方程为

(3)

将式(3)应用于常压下的罐内逃逸空气,其方程式为

(4)

式中:V′为空气相对于质量流量的自由体积流量;Patm为绝对压力;Tatm为常压下气体温度,可默认为T。

根据式(3)和式(4)可以得到

(5)

气流通过织物(单位面积流量)的表层速率为

(6)

式中:v为表层速率;A为测试面积。因此气体速率与压力梯度的关系变为

(7)

气压与渗透性的关系可以用弗赫海默方程表达[10],方程式为

(8)

式中:μ为流体黏度;K为织物的渗透率;ρ为流体密度;β为多孔介质参数(非达西流动系数)。XIAO X L[9]提到K和β是多孔介质关于孔隙率和孔径的函数,因此是多孔介质的固有特性。

2 实验结果

2.1 气压与时间的关系

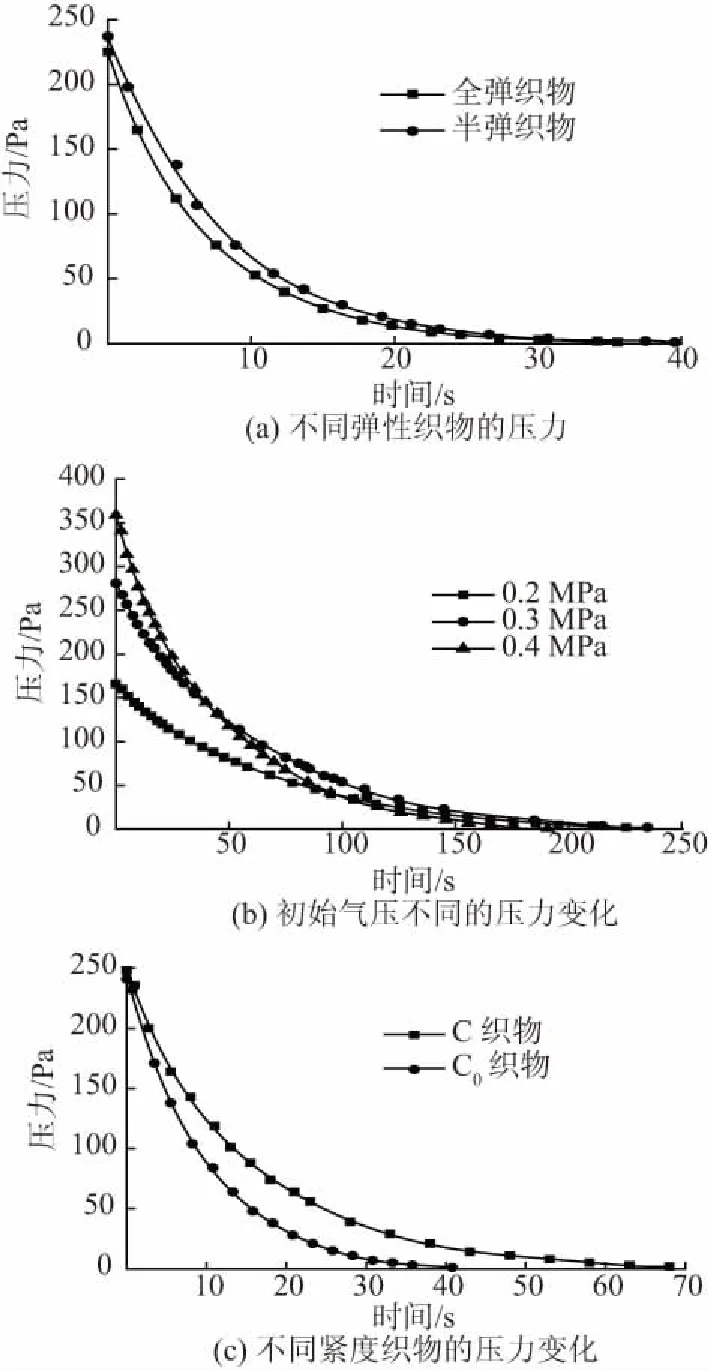

根据实验方案,测得5种织物在承受气流冲击时,其冲击压力与透气时间的关系,具体如图6所示。

图6 不同织物承受的压力变化与时间的关系Fig.6 Relation of pressure and time

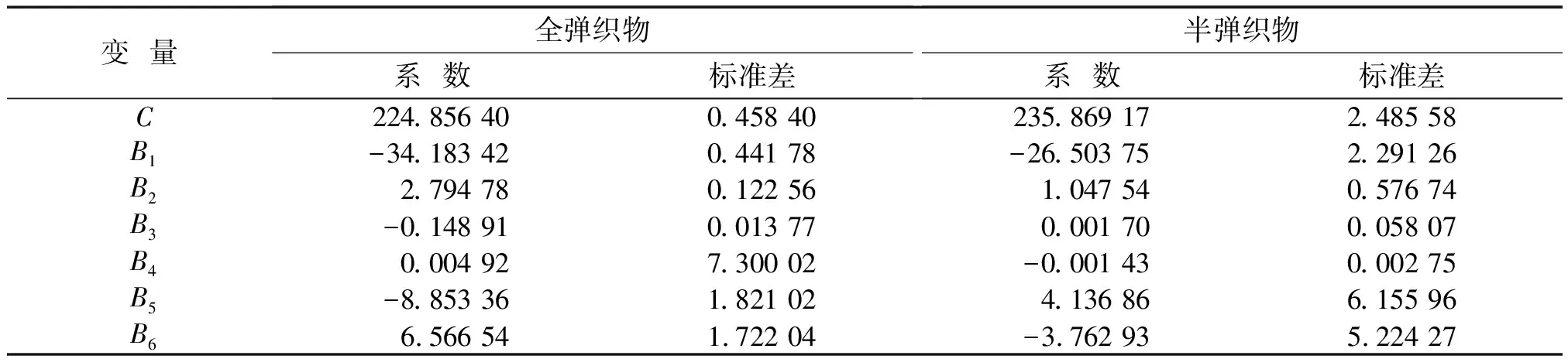

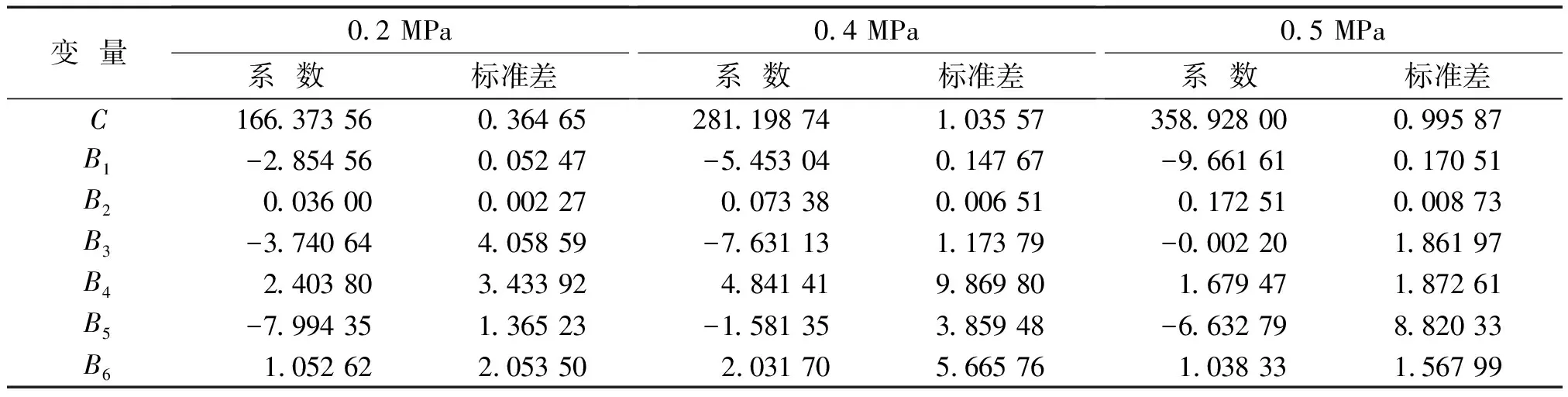

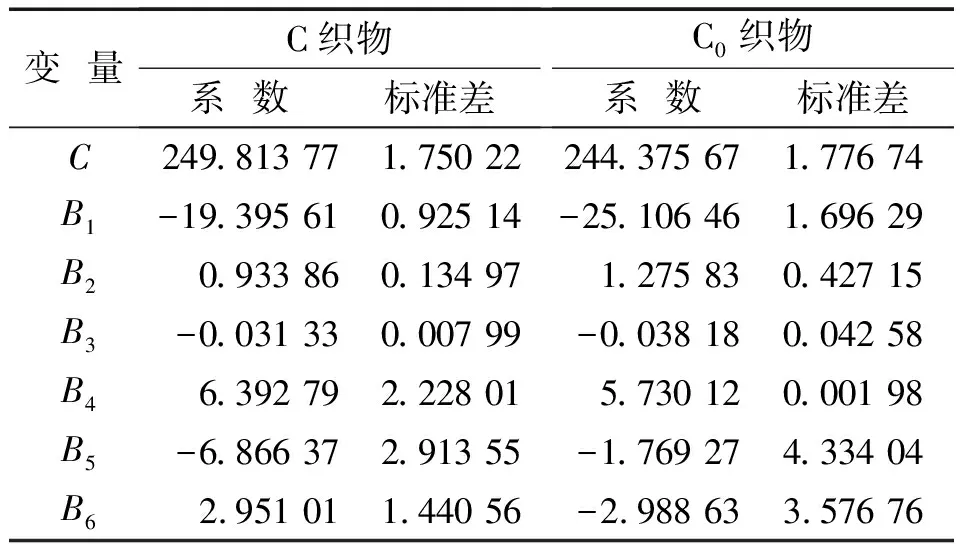

表3~表5分别为图3(a)~图3(c)3种条件下拟合出趋势线(y=B6x6+B5x5+B4x4+B3x3+B2x2+B1x+C)的系数。

表3 图3(a)中趋势线系数

表4 图3(b)中趋势线系数

表5 图3(c)中趋势线系数

图6(a)为在0.3 MPa初始压力条件下,不同弹性织物所承受压力随时间的变化。当压力阀打开后,由于管道、织物透气量等原因,导致初始气压值低于0.3 MPa。在气流冲击初期,全弹织物的透气量明显高于半弹织物;整个过程中,全弹织物所承受的压力始终小于半弹织物。图6(b)为非涂层安全气囊织物在不同初始气压条件下所承受的压力变化。由于初始气压不同,最初织物承受的压力P0.4 MPa>P0.3 MPa>P0.2 MPa,但随着时间的变化,初始气压越大,织物受力越大,则导致织物变形越大,所以内部气体迅速逃逸,导致织物受力减小。对比图6(b)中3条曲线亦可知,织物所受初始气压越大,织物承受的压力则下降越快。透气时间130 s左右开始,初始气压值最小的织物所承受的压力反而稍大于初始气压值最大的织物。图6(c)为在0.3 MPa的初始压力条件下,不同紧度的织物所承受压力的变化曲线。其中,C织物紧度大于C0织物紧度。由图6(c)可知,当织物紧度较大时,气体渗透的速率明显小于紧度较小的织物;当织物紧度较小时,其所受压力降到0所用的时间要小于紧度大的织物。

2.2 渗透率与时间的关系

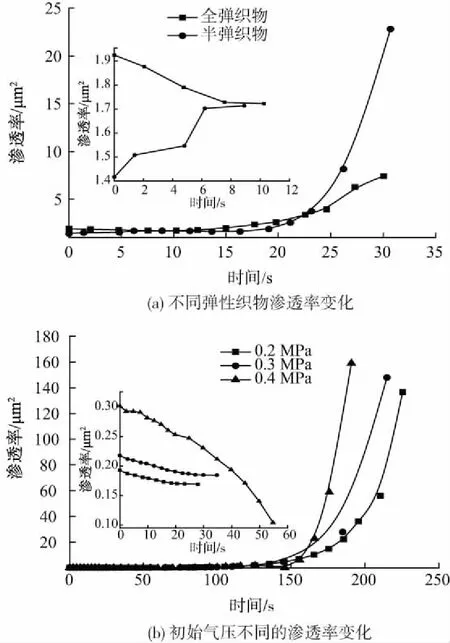

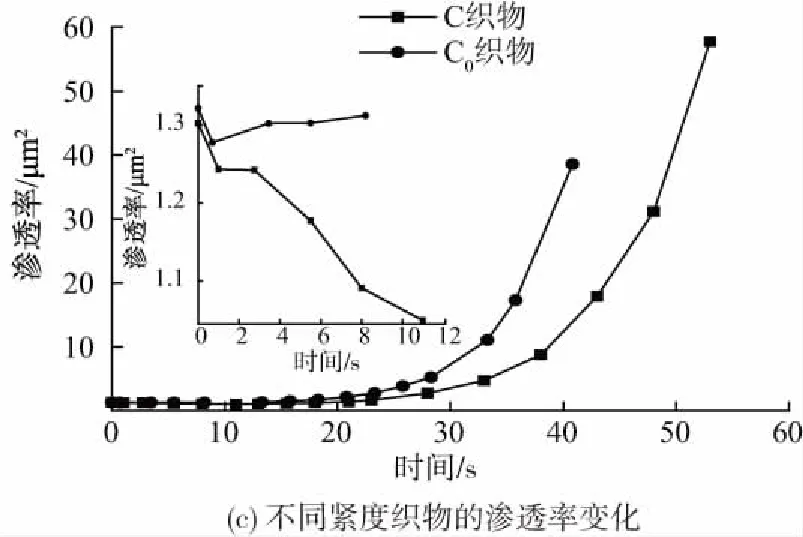

根据式(7)与式(8)可以得到渗透率与时间的关系,具体如图7所示。

图7 不同织物渗透率变化与时间关系Fig.7 Relation of permeability and time

图7(a)为不同弹性织物在相同压力下透气性的变化。由图7(a)可知,前期全弹织物的透气性大于半弹织物,在时间22 s左右,半弹织物的透气性逐渐超越全弹织物且两者的差距越来越大。图7(b)为安全气囊织物在不同初始压力下透气性的变化。由图7(b)可知,对于安全气囊织物而言,织物的透气性较小,则需要较长时间将容器内的气压放出直至与外界大气压相等;当容器内初始压力值较大时,则在较短时间内即可达到与外界气压的平衡,且透气性也相对较大。图7(c)为不同紧度的织物在相同压力下透气性变化。由图7(c)可知,织物紧度较大时,在相同时间点织物的透气性较小,且容器达到与外界压力平衡的时间较长。此外,织物的透气性与织物的紧度密切相关,织物紧度高于某个临界点后,在高气压冲击下初始透气性逐渐下降。织物在持续气流冲击后,透气性不断增大,最终达到最大值。这是因为气流冲击会使纱线之间更为紧密,孔隙率更低,随着高压气体的渗透,储气罐中的气压逐渐降低,织物的变形逐渐回复至初始阶段,孔隙率增大,透气性逐渐提升。

3 结语

文中主要研究5种织物在不同条件下的渗透率变化。实验证明,织物渗透率与织物的紧度、组织结构、初始压力等密切相关。织物紧度较大时,在相同的外界条件下,织物的渗透率较小,容器内压力达到与外界平衡需要更长的时间;当初始压力较大时,在相同的外界条件下,织物的渗透率较大,容器内达到与外界平衡的时间相对较短。但对于弹性织物而言,织物的渗透率和其他非弹性织物略有不同。全弹织物的渗透率前期大于半弹性织物,后期其渗透率则逐渐小于半弹织物,且与半弹织物的渗透率差距越来越大。文中从机理角度探讨纤维纱线材料及其柔性交织结构在外力作用下产生变形后引起的渗透率变化问题,特别是变形机理和交错结构三维角度的变化机理,可以为新型轻薄防护材料的设计提供理论参考。