一种高精度3D打印机框架横梁成型工艺控制方法

梁政权 赵龙 蒙南华 任广宁 王志刚 杨平 何捷军

【摘 要】通过焊接过程中的应力变形控制和焊接后的应力消除,加工过程中合理的工艺安排和反变形补偿法,保证框架的精度稳定性。

【关键词】框架;X横梁;应力;反变形补偿

中图分类号: TG502.3文献标识码: A文章编号: 2095-2457(2019)27-0021-002

DOI:10.19694/j.cnki.issn2095-2457.2019.27.009

【Abstract】The accuracy and stability of the frame are guaranteed by controlling the stress and deformation in the welding process and eliminating the stress after welding, reasonable technological arrangement in the processing and anti-deformation compensation method.

【Key words】Frame; X-beam; Stress; Anti-deformation compensation

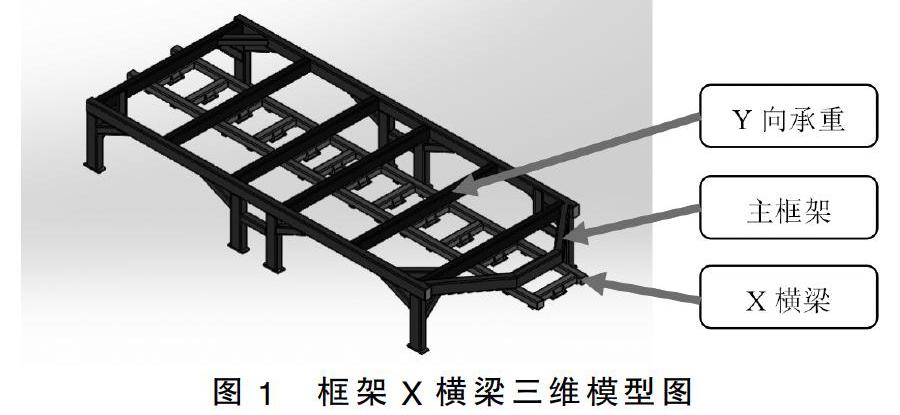

1 结构简介

1.1 一种高精度3D打印机框架横梁的使用需求

砂型3D打印机横梁作为主运动横梁使用,悬挂打印头运动部件后要求其直线度≤0.02mm/m,其精度能否保证直接影响打印机产品质量,制造难度大,是制约砂型3D打印机量产的主要障碍。

1.2 一种高精度3D打印机框架横梁的主体结构

框架选用Q345B无缝矩管(低合金方矩高强度结构钢),具体结构如下图:长度8600mm,宽度3300mm。

2 一种高精度3D打印机框架横梁的焊接工艺控制

2.1 焊接施工流程

焊前准备→焊前预热→点固焊→基础框架焊接→承重梁焊接→横梁焊接→加强筋焊接→自检/交检→焊后热处理→喷砂→喷底漆。

2.2 主要节点控制

2.2.1 焊前预热

焊接型材前先对其进行预热,预热温度T0=100℃~150℃,型材内部温度≤400℃;恒温360~480min后开始焊接。

2.2.2 焊接

为有效防止焊接变形焊接时由4人从框架四角同时、对称焊接,焊接采用分步焊接;(1)主框架焊接(2)承重梁焊接(3)加强筋焊接(4)横梁组焊(组焊前横梁分体焊接完成)(5)焊后清理焊缝;为防止焊接应力集中导致框架变形,组焊前再次进行预热,焊接过程中对焊接应力集中点进行保温处理,减缓焊接冷却速度,有效防止变形;在型材中部(或焊接应力集中部位)开焊接工艺孔,保证框架中部与端头部位冷却速度均衡,有效防止变形;焊接采用断续焊,焊缝长度100~200mm间隔200~300mm,有效防止焊接受热变形;焊后对焊缝进行机械打磨,清理焊缝表面渗碳,使焊缝漏出金属光泽,防止表面碳化造成裂纹;整个焊接过程中型材内部最高温度≤400℃。

2.2.3 焊后热处理

1)为降低残余应力及焊缝中的氢含量,改善焊缝的金属组织性能,在焊后对焊缝进行热处理。

2)控制点。

(1)热处理焊缝两侧应有支架支撑,避免热处理过程中管道加热区高温变形。

(2)框架支腿应有工艺支撑(拉筋),防止热处理过程收缩变形。

(3)进炉后开始缓慢升温,达到580~700℃后保持温度3~8h,后缓慢降温,随炉冷却8~16h后出炉。

3 一种高精度3D打印机框架横梁的加工变形控制

X横梁是砂型3D打印机的主要运动支承部件,其上面安装的打印头是3D打印机的心脏;X横梁主、副轨的精度直接影响打印头的喷墨精度;在加工及设备安装调试过程中,X横梁经常因为自重及受载后发生变形,直接导致设备产品表面精度质量下降,废品率提升,成本成倍增加。本文所述X横梁底部加装铝型材主轨、铝型材副轨,模型图如下:

3.1 工艺难点

(1)由于X横梁(铝型材)总长9600mm,宽度3500mm,重量 4t;尺寸比较大,转运、吊装、装夹比较困难,如何合理安排工艺流程在减少工件的转运、翻转的前提下保证其加工精度为工艺难点。

(2)X横梁为机床的主要运动支承部件,克服其自重变形及直线电机运动产生的扭转变形是横梁加工最主要的工艺难点,尤其是这两种变形量叠加的数值确定为主要难点。

(3)由于X横梁的精度直接影响设备的精度,因此保证X横梁的精度稳定性也是考虑的重点。

3.2 工艺流程

铝型材导轨安装面与上、下部框架结合面平面度要求≤0.1mm,导轨直线度要求≤0.05mm,导轨安装侧面垂直度要求≤0.02mm;表面粗糙度均为R1.6μm,精度要求很高,考虑到横梁的结构特点、外形尺寸及重量,结合加工设备,制定工艺流程如下:

检测划线→粗加→翻转静置、关键部位振动时效→精加铝型材安装面→安装铝型材→半精加→翻转静置、自然时效→超精加重要尺寸→防护处理→喷面漆

3.3 主要节点控制

1)在X横梁加工过程中,安排2次时效处理,一次振动时效,一次自然时效,并且时效处理前翻转静置,靜置时铝型材安装面朝下(按实际安装方式),消除型材焊接时产生的应力和加工过程中产生的残余应力,防止型材变形,保证X横梁加工后尺寸及形位公差的稳定性。

2)第一次精加工,保证铝型材安装面的尺寸公差在要求范围内,减少加工累计误差;铝型材安装后的半精加工序,导轨安装面及上、下部框架结合面留量1~2mm,其余尺寸精加完成;通过翻转静置、自然时效,充分消除加工过程中产生的残余应力。

3)超精加工时,以精加完成的框架上表面为基准放在北一龙门复合加工中心上进行加工,根据X横梁有限元分析的变形曲线及实际测量的变形曲线综合考虑进行反变形补偿加工,并且消除重力对横梁的影响,避免装配时二次翻转对横梁造成精度损失。

4)超精加工时采用反变形补偿法,保证X横梁翻转后的铝型材导轨安装面尺寸公差。方法是:(1)基于ANSYS有限元分析法得到框架X横梁的自重变形曲线,结合半精加后的实际变形曲线(铝型材加工面向下),综合数据得到补偿曲线,加工过程中用刀具曲线加工成弧面,保证翻转后在框架重力作用下铝型材尺寸公差达到设计要求;(2)同方法(1),得到框架补偿曲线后,可用装卡支撑法达到同样的效果,具体为:框架铝型材导轨安装面朝上,支垫框架背部,使半精加的导轨安装面按补偿曲线凸起,加工时按平面走刀加工,加工后铝型材尺寸公差也达到设计要求,缺点是:现场实际不好操作,加工后不合格品率高。

通过主要节点控制,基本可以保证X横梁加工后满足工艺、设计要求,可以保证主、副轨平面度≤0.1mm,直线度≤0.05mm。

4 结语

通过采用合理的焊接方法,减少焊接过程中的应力集中;通过焊接过程中的温度控制,焊后的热处理、喷砂处理有效的释放焊接应力;通过合理安排时效处理,合理安排粗、精工序,确保加工工艺的合理性;采用反变形加工补偿法,有效消除了X横梁自重及外力引起的变形,提高了X横梁的一次加工合格率。

通过有效的焊接、加工工艺控制方法,减少了框架制造过程中的反复加修,保证了框架的精度稳定性,提高了框架的制造效率,降低制造成本,为设备产业化提供了有力的技术保障。

【参考文献】

[1]刘鸿文.材料力学[M].高等教育出版社,2011.12.

[2]夏建芳,叶南海.有限元法原理与ANSYS应用[M].国防工业出版社,2011.10.

[3]张伯鵬,张年松.机床横梁重力变位的自演进补偿[J].清华大学学报,2006.46(2):191-193.

[4]周德繁,高炳微,智政.重型龙门镗铣床横梁有限元分析与结构优化[J].哈尔滨理工大学学报,2013.18(2):72-76.

[5]柯明杨.机械制造工艺学[M].北京:北京航空航天大学出版社,1996.

[6]王爱玲.数控机床加工工艺[M].北京:机械工业出版社,2006.

[7]张量毕.钢结构框架焊接工艺的实施,同煤科技,2015.6(2):15-16.