混合动力汽车变速器敲击异响优化

白云辉,单子懿,田蜀东

(比亚迪汽车工业有限公司产品规划及新技术研究院乘用车新技术研究部,广东 深圳 518000)

前言

随着能源的紧缺和环保压力的加剧,各大汽车厂都开始布局新能源汽车,如纯电动、混合动力车开发。其中,混合动力汽车耦合发动机和电机的动力,使其可以保持发动机驱动汽车的特点和优点,又可以通过电机驱动来提高燃油经济性和降低排放[1]。

但是混合动力车型的NVH 问题凸显出来,尤其动力传动系的扭转振动,及其引起的其它振动或噪声问题[2]。燃油车或纯电车,动力传动系仅是单一的动力源及传递路径,而混合动力则同时存在多个动力源和传递路径,这些源头和路径又相互影响,使其NVH 问题严重且更难于解决。

本文以比亚迪某P0+P3+DCT 构架混动车型为例,此传动系有发动机传动链(发动机、双质量飞轮、离合器、DCT、差速器)和电机传动链(电机、减速器、差速器)两个驱动组成,如图1 所示。发动机和电机驱动路径匹配不良,加剧系统扭转振动,进一步引起变速器或减速器的齿轮敲击异响,并通过车身结构或辐射噪声传入车内,引起抱怨。下文详细阐述了此敲击问题的原因排查和优化解决过程。

图1 某混动车型驱动系统

1 齿轮敲击异响问题

1.1 敲击异响识别

基于P0+P3+DCT 构架的某混动车型,混合动力模式下,在五档和六档高速稳态行驶时,机舱内传出敲击异响,主观评价不可接受,需要改进。

通过测试数据对比及音频分析,诊断问题工况在整车小油门下,车速80-100km/h、发动机转速1600-1900rpm,变速器齿轮敲击,且敲击噪声主要频率段为200-700Hz。敲击发生时,车内噪声和变速器壳体振动频谱如图2 所示。

图2 问题工况振动和噪声

1.2 敲击异响机理

传动齿轮工作时,传递载荷的挡位齿轮称为承载齿轮,不传递载荷的空转齿轮称为非承载齿轮。由于发动机和驱动电机输出扭矩都存在波动,导致非承载齿轮、同步齿环等在旋转方向上产生转速波动,然后在齿轮对的齿间侧隙内产生了不规则的往复敲击噪声[3-4]。如图3 所示[3],敲击运动过程:①齿轮正面接触一起运动;②齿轮无啮合运动;③齿轮背面撞击;④齿轮背面接触一起运动;⑤齿轮正面撞击。

图3 齿轮敲击原理图

对于此混合动力系统齿轮敲击异响,可能发生原因和传递路径[4-6],总结出如图4 所示鱼骨图。

根据鱼骨图分析,基于CAE 和试验找出敲击发生的根本原因及相应的解决方案。

图4 齿轮敲击原因分析鱼骨图

2 敲击仿真分析

对该混合动力车型的传动系统进行扭振和敲击建模分析。考虑发动机缸压、双质量飞轮扭转减振特性、齿轮搅油阻力矩等因素,建立如图5 所示,包含发动机、双质量飞轮、6 速湿式双离合变速器、三级减速器、P0 电机、P3 电机、传动轴、车轮和整车质量等的动力学分析模型。

图5 整车传动系动力学模型

通过计算,输出双质量飞轮主次级盘的二阶角加速度波动值,并与试验结果对比,由图6 可以看出二者趋势大体一致,仿真模型可以定性的给出优化方向。次级盘的角加速度波动(sec. side Sim)在发动机1600-1900rpm 时较大,要求在800rad/s^2 以内,图示结果超标较多;同时,可以看出在此转速段,双质量飞轮隔振率较低,一般要求隔振率要大于60%。结合扭振测试结果,分析此段隔振率低主要是因为双质量飞轮弹簧刚度较高,且此工况下,弹簧刚度处于2 段和3 段刚度的过度点。

图6 飞轮二阶角加速度结果

进一步分析,识别出电驱链减速器中间轴齿轮存在严重敲击风险,分析结果如图7 所示。

图7 减速器中间轴齿轮敲击结果

另外通过CAE 分析发现:发动机单缸压减小,飞轮次级盘二阶角加速度波动明显变小;电机驱动链齿轮侧隙和转动惯量减小,系统扭振也明显变小;双质量飞轮动态阻尼力矩越小,弹簧刚度变小,飞轮的减振效果变好。图8 为优化飞轮弹簧刚度后,飞轮次极端角加速度波动变化明显变小,其对接入的变速器齿轮敲击改善明显。另外,在模型中增加离合器滑磨和少接等策略,也能减小敲击风险。

图8 优化弹簧刚度次级飞轮角加速度对比

3 试验分析验证

3.1 发动机激励

通过发动机电喷的优化,减小发动机的缸压及缸间波动量,降低激励源,其对齿轮的敲击异响有改善效果,声音变小,如图9 所示。但降低缸压也同时降低了发动机输出扭矩,影响动力性。

图9 降低缸压前后敲击异响变化

3.2 双质量飞轮优化

改变油脂减小双质量飞轮动的态阻尼力,约降低10%。新样件搭载实车验证,主观评价对异响基本无改善。根据前面CAE 分析数据,制作优化弹簧刚度的双质量飞轮。装车验证,齿轮敲击发生的频次和响度都明显降低,验证了前期分析准确性。

3.3 电驱传动链惯量

图10 电驱惯量断开敲击异响变化

此混合动力车型在纯燃油模式下运行,此时电驱动链仍与变速器有物理连接,在问题工况下仍有敲击异响。进一步把电机及输出齿轴从物理上断开,相当于减少惯量,异响减轻,如图10 所示,响度和发生频次基本能接受,但此方案实际不可实施,仅为原因排查手段。

3.4 电驱传动链齿轮侧隙

由于装配和加工工艺的误差,各减速器得齿轮侧隙存在差异,通过实测一辆电驱传动链侧隙较小车验证,其同样存在敲击声,只是稍小,不可接受。此方案优化空间小。

3.5 齿轮拖拽力改变

此案例中敲击异响变速器6 挡时最严重,此时非承载齿轮分别为2 挡和4 挡。分别在各从动齿轮处加一个阻尼环,增大阻力矩。通过实车验证,对敲击无改善。后续增加其它齿轴间阻尼,均无效果。

增加变速器中油液粘度,原理也是加大齿轴的拖拽力矩,其对敲击异响稍有改善,但不能根本解决问题,且随着车辆里程的加大,效果逐渐减小。

3.6 控制策略优化

(1)增加电机扭矩。问题工况车辆匀速进行,油门开度约10%,驱动电机扭矩约-25Nm,负号表示处于发电状态。当把电机的扭矩以间隔5Nm 逐次增加时,主观感受敲击异响逐渐变小,如图11 所示。当加到-50Nm 以上时,异响基本消失。分析为电机的扭矩压制住了原敲击齿轮的振动。但同样车辆工况下,此方案会加大发动机的负荷,增加发动机噪声和油耗。

图11 电机加扭矩敲击异响变化

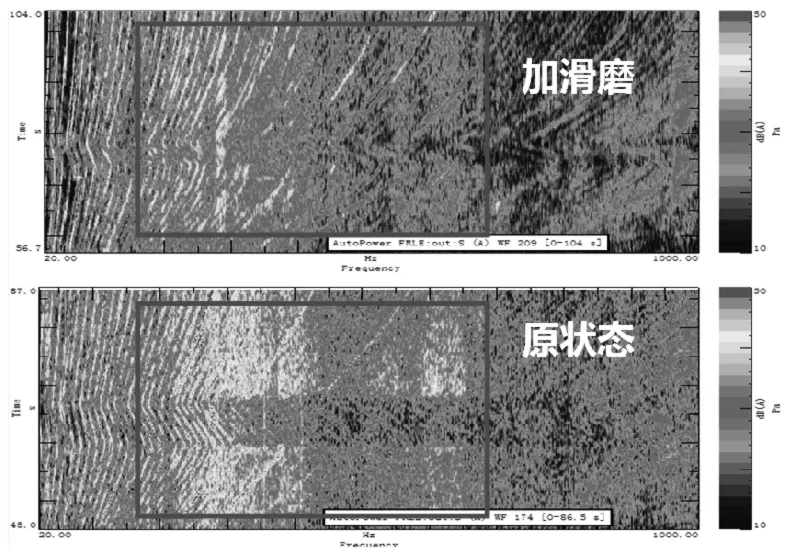

(2)离合器加滑磨优化。在问题工况转速下,离合器加50rpm 的滑磨策略,通过主观评价,敲击噪声基本听不到,测试数据也改善明显,如图12 所示。

图12 增加滑磨敲击异响对比

(3)换挡策略优化。通过试验验证,优化换挡策略,提高5、6 挡换挡点,以及改进离合预挂挡策略,能避开问题转速或降低扭振敲击风险,但也不能完全解决问题,同时会影响动力平顺性和增加能耗。

3.7 传递路径排查

因为此敲击异响频率范围较宽(200 - 700Hz),尝试通过结构传递路径的排查及优化,减小传递到车内的噪声。本案例中对悬置路径、空调管路路径、油管、排气、变速器与车身连接线等进行排查,没有主要的异响传递路径,无优化空间。

另一方面加强变速器壳体刚度、轴承安装处动刚度,减小壳体的振动,从而减小其辐射噪声[4]。本案例鉴于更改变速器结构的周期和成本,没有实施样件及验证。

3.8 综合解决方案

结合CAE 分析和试验验证。判断敲击来自于电驱传动链齿轮,当电机小扭矩(在问题工况,油门开度很小,电机输出扭矩也小)或无扭矩输出时,电驱动链中的齿轮对相当于空套齿轮,且其转动惯量很大(减速齿轴及电机转子),从发动机传动链传递过来的扭矩波动使电驱动链中的齿轮产生敲击。

综合前面各解决方案:从硬件上,电机转子和与其连接的减速器轴齿都进行了轻量化设计,优化了双质量飞轮的弹簧刚度;软件上,稍加大电机加载扭矩,优化离合器微滑磨策略。多项方案并施,最终完全解决了问题,且对其它性能影响很小。

4 结论

本文以比亚迪某混动车型高速稳态运行工况下,传动系齿轮敲击异响解决为例,基于CAE 和试验,对异响问题识别,原因排查分析,以及从硬件改进、软件策略和传递路径优化等方面解决验证,综述了各方案的效果及影响。最终通过软硬件优化的综合方案实施,尽量减小对动力性、可靠性、能耗和成本的影响前提下,解决了问题。通过此案例,也为后续混合动力车型动力系统NVH 风险防治积累了经验。