基于火用分析的天然气净化工艺优化

郭枭驰 史宝成 张兴凯 伍丽娟 刘凯 张引弟

长江大学石油工程学院

为促进我国国民经济健康、持续、稳定地发展,降低高耗能系统的能耗量,提高能源利用率成为主要的研究方向。但是,在天然气净化过程中,高能耗、流程复杂却是行业内的常态[1],这使得其在节能方面有着巨大的潜力。因此,对该系统进行节能分析,最终实现节能突破,具有积极的意义。以往人们大都只从单一方面对工艺流程进行优化分析,这通常会造成优化内容的局限性,从而导致优化结果往往难以满足日常生产的需要,成果转化不明显。本研究从流程和工艺两方面着手,在总结以往文献优化方案的基础上,对天然气净化系统进行了多维的优化和综合性、系统性的分析,主要包括脱酸溶液(现行的溶液体系主要有MDEA溶液、MDEA复配溶液、活化MDEA溶液、MDEA-环丁砜溶液、MDEA混合溶液)的优选、脱酸流程(主要有贫/富液循环体系和半贫液循环体系)的改进、脱水工艺(包括低温分离法、溶剂吸收法、固体吸收法、超音速脱水法、膜分离法)的改造以及从火用能分析的角度对换热网络进行优化搭建,不仅提高了能量利用效率,还可以节约能源。

1 基于火用分析的天然气净化工艺优化方法

1.1 脱酸工艺优化

1.1.1溶液比选

天然气组分中常见的酸气成分是CO2和H2S,无论是出于尾气排放的环保要求,还是设备管道的防腐要求,抑或是下游工艺的加工要求,H2S是必须脱除的气体且对其含量的要求非常严苛。CO2作为温室气体的主要成分,回收和减少尾气中CO2的排放是缓解温室效应的主要手段之一[2]。酸气的脱酸处理主要分为化学吸收和物理吸收两种方法。由于延长气田的天然气组分中不含硫,所以酸气的主要成分为CO2,原有处理厂的酸气采用化学吸收法脱除,使用的溶液是MDEA(N-甲基二乙醇胺)水溶液。MDEA为叔胺,其脱酸反应的机理如式(Ⅰ)~(Ⅲ)所示[3-5]。

不反应:CO2+R2NCH2

(Ⅰ)

(Ⅱ)

(Ⅲ)

MDEA是20世纪80年代早期天然气净化预处理中用于选择性吸收H2S的溶液,其化学稳定性好,不易降解变质,胺液循环量低,且价格相对低廉[6]。但MDEA 相比于其他胺液更易发泡,这往往会导致吸收塔及再生塔出现虚假液位,不利于操作管理,严重时甚至会引发重大安全事故。为了提高MDEA系统的稳定性,且遵从工程上对按照CO2浓度进行溶液选取的原则[7],现对该系统提出两套适合的优化方案:

(1) 采用复配的胺液进行脱酸。复配胺液具有提高净化效果、胺液吸收负荷高、酸气吸收快、降低胺液对设备管道腐蚀、再生能耗低、蒸发损失小等优点,弥补了单一胺液的不足[8-9]。本次所采用的复配方案来自以往的文献数据[10],具体配方为2 mol/L的MDEA与环丁砜物质的量比为10∶3的复配胺液。

(2) 由于MDEA分子中没有活泼的H原子,其反应必须建立在CO2与H2O反应(控制步骤)的基础上才能进行[11],故可通过活化MDEA法提高其对CO2的吸收率[12]。该法是通过向MDEA溶液中加入伯胺、仲胺或其他活化剂以实现溶液高酸气负荷、低能耗的目的。现以伯胺为例,其反应机理如(Ⅳ)~(Ⅵ) 所示[13]:

(Ⅳ)

(Ⅴ)

由以上反应可知,活化剂在吸收CO2后生成羧酸,然后立刻传递给液相,生成碳酸氢盐。在此过程中,活化剂起到催化剂的作用,并无消耗[14]。因此,活化剂在天然气脱碳处理中很常见。本次借鉴以往的经验[15-16],采用活化性能较好的PZ(哌嗪)作为活化剂,该活化剂的特点是适应性强,可以满足不同浓度下的CO2吸收要求。这是因为在气田开采后期,随着天然气储量的降低,必定伴随着CO2含量的上升,故选定一个灵敏度范围较宽的活化剂对气田后期的天然气处理有着积极的意义。最终选定的活化MDEA溶液中PZ的质量分数为3%~5%。

1.1.2流程改良

通过研究多个工艺参数对净化气中CO2含量以及装置运行费用的影响得出结论[17]:胺液吸收温度、循环量及重沸器温度这3个因素均对装置运行费用存在较大影响。影响因子最大的是胺液循环量及重沸器温度,这两个参数的微小变动会造成装置运行费用的大幅度增加。因此,半贫液方案(即从再生塔中部抽出溶液总循环量一半的半贫液,经过半贫液/富液换热后,通入吸收塔中部)的优越性便显现出来[18]。

1.2 脱水工艺优化

原料天然气中的杂质除了固体、酸性气体以外,还有水分。水的存在不仅会增加水合物生成的风险,造成管线及设备的冰堵,也会影响天然气的发热量,降低天然气的品质,同时还会造成下游处理时能源的浪费[19]。因此,天然气脱水是非常必要的。对于水分的处理也包含两种方法,即化学吸收法和物理吸收法[20](膜分离法[21-22]、硅胶法、分子筛法[23])。综合考虑到气田开采后期为了提高天然气的采收率,一般会进行增压泡排工艺或压裂技术,从而使其他污染物如药剂、油污、气田水等进入净化流程,影响脱水效果。同时,由于增压设备的引入会造成气流脉动,给天然气净化的安全生产带来巨大的隐患。TEG(三甘醇)脱水工艺中TEG的消耗会占到脱水工艺运行成本的一半以上,成为影响脱水工艺运行成本的重要因素[24]。同时,考虑到延长气田的天然气产出大部分会送往LNG加工厂,基于LNG气源的高标准性以及为满足HSE管理体系中对于贮运部分的相关要求[25-26],推荐采用分子筛三塔脱水工艺脱水。典型的三塔分子筛脱水工艺见图1[27],阴影部分表明所含水基本达到饱和,空白区表明还可以吸附水。

1.3 火用分析

热力学第一定律说明能量在转化或传递时数量是守恒的,热力学第二定律说明了过程进行的程度和方向。火用分析结合了热力学第一、第二定律,是能量系统的科学用能分析方法,在全球性的节能实践中发挥了其独特的作用[28-29]。火用是指当系统处于某状态时所具有的最大做功能力[30],可表示为式(1):

Ex=(H-H0)-t0(S-S0)

(1)

式中:t0为环境温度,℃;H为工质的焓,kJ;H0为环境温度下工质的焓,kJ;S为工质的熵,kJ;S0为环境温度下工质的熵,kJ。

近几十年来,以火用分析方法为核心的现代用能理论在能源管理、石油化工、热能动力、制冷技术等领域得到了广泛的应用,为进一步提高用能水平、有效降低能耗指标提供了科学依据。对于火用分析,主要有3种分析模型[31],分别是黑箱分析模型、白箱分析模型及灰箱分析模型。

1.4 换热网络

换热网络集成技术自20世纪60年代起就作为过程设计的一个子问题而引起重视[32],改造换热网络有效地避免了温度交叉、逆向传热等问题的出现[33]。1965年,Hwa首次提出换热网络结构优化[34];此后在1970年Ponton和Nishia曾提出试探法[35];20世纪80年代,Linnhoff[36-37]等提出夹点分析法,夹点技术是从热力学角度分析如何进行换热物流的最佳匹配,以达到最小能耗这一热力学目标,是一种解决换热网络能流不协调问题的方法[38]。

2 实际流程与优化流程的模拟比较

2.1 现场实际流程概述

流程模拟的意义在于通过改变模型中的有关参数值,在比较短的时间内实现模型或系统的最优化设计、运行和改造。模拟选用适合油气加工处理的PR(Peng-Robinson)方程作为状态方程。天然气组分如表1所列。

表1 天然气组成Table 1 Composition of natural gas组分摩尔分数/%组分摩尔分数/%氦气0.031 4丙烷0.021 4氢气0.015 2异丁烷0.001 5氮气0.269 8正丁烷0.002 3二氧化碳2.907 82,2-甲基丙烷0.000 5甲烷96.105 0异戊烷0.000 6乙烷0.567 6正戊烷0.000 2水0.076 7

在Aspen Plus中按照实际数据和工艺模拟流程如图2所示。

2.2 优化结果

2.2.1脱酸溶液选择

现对原工艺逐一进行优化,首先进行脱酸溶液的优选,在物流134处更改溶液类型进行模拟:第1次使用现场原始方案即只添加3 mol/L 的MDEA溶液;第2次加入2 mol/L MDEA与环丁砜物质的量比为10∶3的复配胺液;第3次在2 mol/L 的MDEA溶液中,加入质量分数为3%的PZ。对比结果列于表2。

表2 不同溶液净化结果对比Table 2 Purification results comparison of different solutions方案净化后CO2摩尔分数/%MDEA溶液0.004 1(现场值)MDEA复配溶液0.002 3活化MDEA溶液0.001 8

由表2可知,活化MDEA溶液的净化效果略优于复配胺液,且达到了深度净化的目的,更有利于后续LNG加工流程的进行,故推荐采用活化MDEA溶液。

2.2.2吸收塔参数

吸收塔主要参数列于表3。

表3 吸收塔参数简捷计算结果Table 3 Simple calculation results of absorber parameters项目吸收压力/kPa吸收温度/℃气液体积比实际塔板数数值57203542315

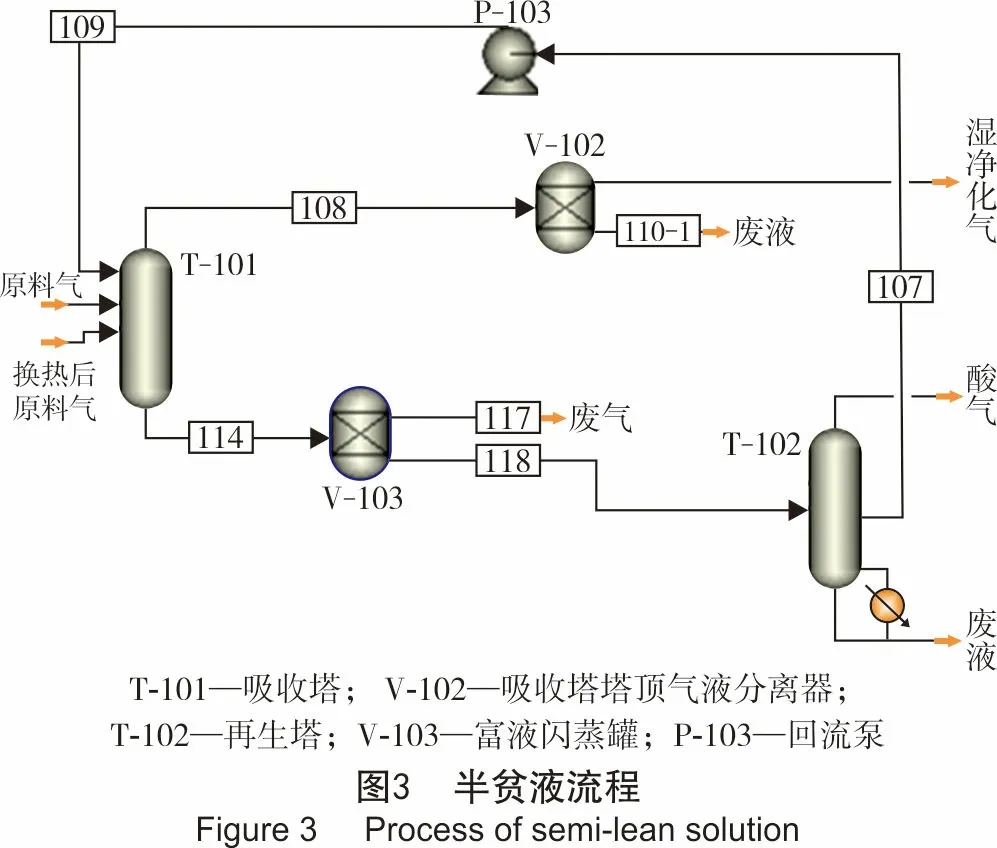

2.2.3半贫液流程

为降低溶液循环量和再生塔的再生温度,优化流程为半贫液方案,见图3。要确定半贫液入塔位置,可以适当增加塔板数以方便找出规律,故对吸收塔进行灵敏性分析,见图4,其中Y轴代表CO2和CH4在吸收塔中不同位置处的气相摩尔分数;X轴代表理论塔板数(塔顶处为第1块塔板)。对吸收塔内关键组分的分布曲线进行分析可知,在整段吸收塔距离塔底3/4及1/3处,CO2和CH4曲线斜率的绝对值开始变小,说明吸收效率在此处下降,为使其保持较长时间的高效吸收,推荐在整段塔的3/4或者1/3处引入半贫液。

2.2.4三塔式分子筛脱水工艺

传统的两塔式分子筛脱水流程中,两塔的运行机制为:A塔进行吸附作业,B塔进行吸附剂的再生作业。但是在三塔及多塔流程中,受多种因素影响,不同塔之间的切换程序可以有多种选择,先以某一三塔流程为例,可采用A塔吸附、B塔再生、C塔冷却或B塔吸附、A塔再生及C塔冷却,其基本原理都大同小异。三塔式分子筛脱水工艺具有很强的独立性,不仅能节约大量电力能源,而且设备利用率较高,故可节省1套再生气增压机组,从而有明显的优势。典型的三塔式流程如图5所示。

2.2.5换热网络优化

通过Aspen Energy Analyzer分析操作费用、设备费用指标和最小传热温差关系,考虑到实际传热效果及总投资最小的目标,利用夹点法分析可知,本项目的最小传热温差为13 ℃,如图6所示。

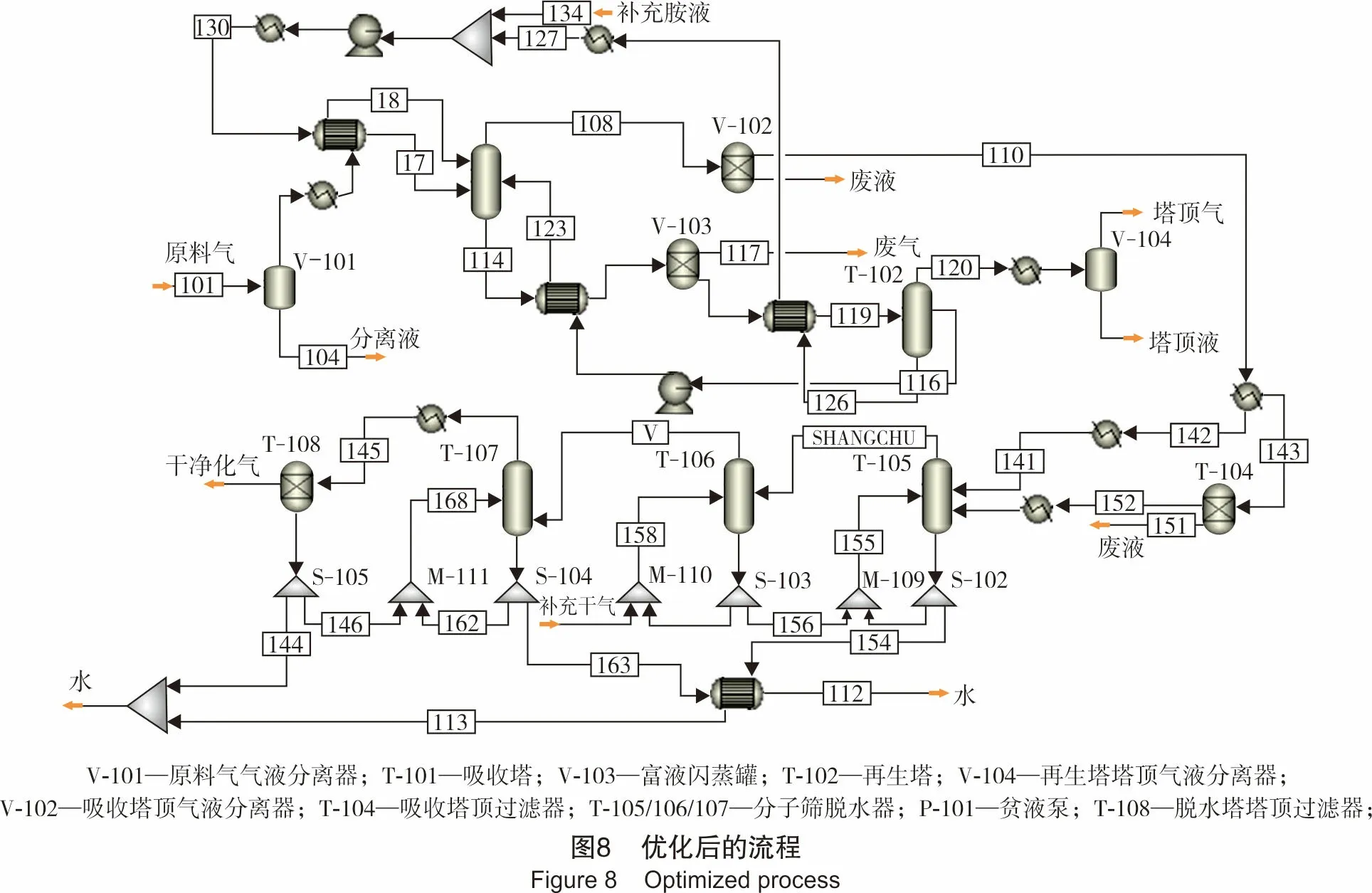

以最小传热温差为基础,在此前提下对换热网络进行优化,具体的优化内容和细节示意图见图7。

具体优化包括:胺液再生塔塔顶的酸气携带大量低温位潜热,无法直接利用,可采用热泵技术提高酸气温位,然后用作塔底再沸器的加热热源,提高传热效率;变压吸附时入口气体与制冷循环冷却器的温度、热负荷完美匹配,优先换热;变温吸附操作时,出口物流温度长期处于变化状态,避免使用工艺物流换热,而采用循环水进行冷却;同理,加热器应采用蒸汽加热,保证装置稳定。通过对换热网络进行优化,共实现了9处物流换热,并将需要优化的部分全部在模拟流程中体现出来,即按照优化结果进行流程的转换和搭建,完善后的模拟流程如图8所示。

2.2.6火用分析

该净化厂的主要单元有MDEA溶液循环系统、三甘醇循环系统、生产及消防给水系统、空气氮气系统、锅炉及锅炉给水系统、污水处理系统、循环水系统,通过比较各设备能耗数据发现,主要耗电设备为MDEA循环系统的循环泵和空气氮气系统的空气压缩机等,具体明细见表4。

表4 主要(耗电)设备明细表Table 4 Schedule of main power equipment consumption设备名称输送介质电压/V功率/kW胺液循环泵(Ⅰ)MDEA溶液38090胺液循环泵(Ⅱ)MDEA溶液38055主风机空气380132螺杆式空压机空气38037

压缩过程火用损失计算公式见式(2),其中1,2为压缩前、后状态。

ΔEx=(h1-h2)-t0(S-S0)+Wc

(2)

式中:t0为环境温度,℃;h为工质的焓,kJ;S为工质的熵,kJ;S0为环境温度下工质的熵,kJ;WC为压缩机功率,kW。

换热器中火用损失计算公式见式(3)。

ΔEx=ΣEx,in-ΣEx,out

(3)

式中:Ex,in为进入换热器的火用值,kJ;Ex,out为离开换热器的火用值,kJ。

根据装置的工艺流程及主要耗能工艺设备,建立火用分析模型,如图9所示。装置各物流点在两种工况下的火用值列于表5。由于研究目的是为装置运行操作提供决策依据,所以在分析计算时需要额外燃料等其他因素。建立的火用平衡方程见式(5)~式(9)。

E1c1+E4c4=E2c2+E3c3

(5)

E3c3+E5c5+E11c11+E12c12=E4c4+E6c6+E14c14

(6)

E6c6+E8c8+E10c10=E5c5+E7c7+E9c9

(7)

E7c7+E9c9+E14c14=

E8c8+E10c10+E13c13+E15c15+E18c18

(8)

E15c15=E17c17+E18c18

(9)

式中,Ex为x物流的火用值,kJ;cx为x物流的火用单位成本,元/kJ。

表5 工艺的火用分析结果Table 5 Exergy analysis result of the process物流点火用值/(104 kJ·h-1)工厂实际(Ⅰ)优化后(Ⅱ)11.335.192152.69131.743751.671 018.9841 621.801 787.1053.211.5661 474.301 863.317503.90697.888660.75834.349223.94333.4510381.83615.41115 993.286 374.881242.55128.5813283.06370.38140.810.251597.6687.8316534.82799.981741.3720.1818229.38349.05

一共有18个未知数,只有5个火用经济平衡方程,为使方程有解,建立辅助方程如下:

(1) 压缩单元的入口与出口以及出口干气的单位火用成本取为相等,即:c6=c7=c14

(2) 取装置终端产品的单位火用成本相等,即:c17=c18。

(3) 原料气接近于环境态,取其单位火用成本为零,即:c12=0。

(4) 燃料气物理火用忽略不计。

(5) 干气的单位火用成本c按照式(15)计算:

(10)

式中:Q为干气量,m3/h;Q13为13号物流的流量,m3/h;e17为17号物流点的物流比火用。

其工况Ⅰ:e17= 6 135.83 kJ/kmol;工况Ⅱ:e17=6 286.71 kJ/kmol。

通过计算可知,原工艺中压缩工艺的火用损失为32 MJ/h;换热过程的火用损失为46.2 MJ/h。优化后流程火用损失为29.04 MJ/h;换热火用损失为42.715 MJ/h。火用效率约提升了9%,达到了预期的节能目的。

3 结论

(1) 通过单因素分析法并基于Aspen Plus模拟的数据得知,利用PZ作为活化剂的活化MDEA法对原料气进行净化后,CO2净化率达到了99.94%,比采用环丁砜的MDEA复配溶液法有显著的提升,达到了提高净化能力的目的;半贫液式的胺液循环流程在保证净化效果的前提下,相比于普通的贫/富液循环流程,其胺液循环量降低49%以上,从而也降低了胺液再生塔的再生负荷,达到了节能的目的;以三塔式分子筛作为优化后的脱水流程,不仅可以免去因TEG损耗所带来的投资费用,按照每处理1 m3天然气消耗三甘醇14.03 mg计算,每年可为企业节省58.35万元,同时还能满足下游LNG生产的气质要求,达到了降低成本的目的。

(2) 在火用分析的基础上,利用夹点分析法对优化后的净化流程进行换热网络优化,从热力学角度实现了换热物流的最佳匹配,达到了能耗最小化这一热力学目标,解决了换热网络能流不协调的问题,最终使系统的火用效率提升约9%,达到了优化的目的。