纤维素酶水酶法提取茶籽油的条件优化及茶籽油成品分析

余婷婷, 薛亚军

(四川轻化工大学化学工程学院, 四川 自贡 643000)

引 言

油茶是中国南方特有的重要食用油树,茶籽油是从油茶种子中提取的一种优质食用油[1]。茶籽油富含不饱和脂肪酸、维生素和矿物质,具有独特的风味,容易吸收,并且可长时间储存[2]。茶籽油与橄榄油的组分相似,物理化学性质相近,而橄榄油较茶籽油昂贵,因此茶籽油作为橄榄油替代品在食品、医药、化妆品等领域应用前景广阔[3]。

传统的茶籽油提取方法是压榨法和浸出法[3]。压榨法由于原料需高温炒制且细胞破碎程度有限,使蛋白变性且出油率低,饼渣残油率高,油料资源综合利用率低,还易致毛油中苯并芘超标[4]。浸出法出油率可达95%[4]。但浸出法在油脂与溶剂的分离和湿粕脱溶过程能耗大,且有机溶剂易燃易爆,危害人体健康,存在安全和环境污染隐患[4]。目前全国油茶种植面积已达6550万亩,茶油年产量50万吨到60万吨。今后平均每年将有200万亩新造林进入丰产期,预计到2025年总产量将达到250万吨,行业产值也将从当前千亿级向万亿规模迈进[5]。开发一种处理量大、提取率高、安全环保的茶籽油提取方法迫在眉睫。水酶法是机械粉碎植物原料后,加入酶液,利用酶降解植物细胞壁,使细胞内容物比如油脂释放,然后使用离心等方法收集。与传统提油方法相比,水酶法出油率与浸出法相当[6],但其对设备要求不高,作用条件温和,原材料不经高压高热处理,不涉及有机溶剂,有利于副产品的综合利用,同时提取物质品质较好[7]。目前水酶法已用于提取番茄籽油[8]、鳄梨油[9]、辣目子油[10]、山桐子油[11]、金瓜籽油[12]、核桃油[13]、茶籽油[14-16]等油脂提取。其中水酶法提取茶籽油近年来得到较多关注,比如:郭艳红[17]研究了多种单酶提取茶籽油的最优条件;纪鹏[3]研究了微波辅助对水酶法提取茶籽油的影响;方学智[7]研究了复合酶提取茶籽油的最优条件和破乳方法。由文献可知,淀粉酶水酶法和碱性蛋白酶水酶法提取茶籽油的反应时间分别为3小时[3]和4小时[4]。纤维素酶水酶法与碱性蛋白酶或淀粉酶水酶法相比,由于纤维素酶直接分解油茶籽细胞壁上的纤维素造成细胞壁破损,所需的反应时间可能会更短,使生产效率更高。因此我们选择纤维素酶水酶法提取茶籽油。

目前对茶籽油的研究已经从简单的提取优化发展到研究茶籽油的成分[18-19]、挥发性物质[20-21]、功效[22]等方面,如:王兴进等[18]采用GC-FID分析茶籽油脂肪酸组分鉴别茶籽油质量;韩小苗等[20]对5种不同工艺提取的茶籽油的挥发性成分进行了研究;李梓铭等[21]研究了精炼过程对茶籽油脂肪酸与挥发性物质的影响;潘超等[22]研究了茶籽油脂对改善机体疲劳的影响。同时茶籽油的酸败是加工过程中遇到的主要问题之一,油品的过氧化值和酸值是考察油品的新鲜度与安全性的重要指标之一[23-27]。如何浙华等[23]检测了浸出油、土榨油和冷榨油等3种不同工艺制取油的酸价、过氧化值等质量安全指标,探明不同加工工艺对茶籽油品质与食用安全性的影响。目前水酶法提取茶籽油的研究对水酶法提取制得的茶籽油的成分以及品质研究还较少。本研究除对纤维素酶水酶法提取茶籽油进行条件优化外,还对提取的茶籽油的酸值、过氧化值以及成分进行了检测分析,为今后研究纤维素酶水酶法提取茶籽油的应用提供参考。

1 材料和方法

1.1 材料、试剂与仪器

油茶籽购自随州市云雾山茶场。纤维素酶(30 000 U/g,最适温度为30 ℃~50 ℃,最适pH值4~5)购自梯希爱(上海)化成工业有限公司。硫酸钠、乙醇、碘化钾、石油醚、乙醚、氯仿、冰醋酸等均为分析纯,0.1 mol/L硫代硫酸钠标准滴定液等试剂均来自成都市科龙化工试剂厂。

超纯水制造系统(UPH-11-21T,成都超纯科技有限公司);集热式恒温加热磁力搅拌器(DF-101S,河南予华仪器有限公司);离心机(TCL-16,四川蜀科仪器有限公司);气质联用仪(TSQ 8000,Thermo Scientific);分析天平(ESJ182-4,沈阳龙腾电子有限公司);烘箱(T1-L101B,广东美的厨房电器制造有限公司)等。

1.2 实验方法

1.2.1 水酶法制备茶籽油

油茶籽脱壳,70 ℃烘干4 h。待茶籽冷却后用粉碎机粉碎。茶籽粉过30目筛后放置于4 ℃冰箱备用。称取21 g茶籽粉置于250 mL烧杯中,加入一定体积一定pH值的柠檬酸-磷酸氢二钠缓冲液,放入水浴锅中灭酶21 min(80 ℃)。待溶液冷却至室温后,向烧杯中加入一定量的纤维素酶。然后在一定温度下水浴加热,酶解一定时间,在酶解结束后进行第二次灭酶21 min(80 ℃)。收集混合液体,离心(8000 rpm,10 min),取上层清油,称重,按公式(1)计算茶籽油提取率。将提取得到的茶籽油,保存于4 ℃的冰箱中。每组实验重复两次。

(1)

其中,茶籽粉质量为21 g。

1.2.2 茶籽油水分及挥发物测定

采用空气烘箱法(GB/T 5528-2108)[28],检测纤维素酶制得的茶籽油中水分及挥发物含量。实验重复三次。

1.2.3 茶籽油过氧化值测定

采用硫代硫酸钠滴定法[29],检测纤维素酶提取的茶籽油的过氧化值。实验重复三次。

1.2.4 茶籽油酸值测定

采用酸碱滴定法[30],检测纤维素酶提取茶籽油的酸值。实验重复三次。

1.2.5 茶籽油成分分析

采用GM-GC分析纤维素酶提取茶籽油中脂肪酸的组分[31-32]。进样口温度250 ℃;检测器FID温度270 ℃;柱温180 ℃(5 min)—5 ℃/min—240 ℃(5 min);分流比21∶1;H245 mL/min;空气400 mL/min;N21.5 mL/min;尾吹气体30 mL/min。实验重复两次。

2 结果与分析

2.1 提取条件优化

2.1.1 酶解时间对提取率的影响

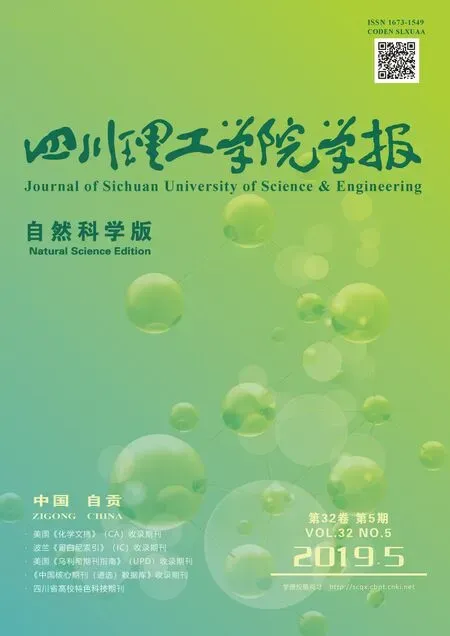

给定条件:21 g茶籽粉,料液比1∶4(80 mL pH 4.5柠檬酸-磷酸氢二钠缓冲液),0.038 g(60 U/茶籽粉g)纤维素酶,酶解温度45 ℃。分别酶解0 min、45 min、60 min、75 min、90 min、105 min,提取率的情况如图1所示。

图1 纤维素酶酶解时间对提取率的影响

由图1可知:当酶解时间由0 min增长到75 min时,茶籽油提取率明显升高;酶解时间为75 min时,茶籽油提取率最高;继续反应75 min后,提取率则缓慢地下降。这表明随着酶解时间的增加,利于底物与纤维素酶充分结合,更多的植物细胞壁上的纤维被破坏,因此释放出更多茶籽油。但酶解时间继续增长,茶籽油中脂肪酸分子与水分子碰撞增多,其与水分子结合形成乳液,导致分相困难,使茶籽油的收率下降[33]。而且随着反应时间增加,细胞浆液中的非酯物质也更易溶出,不利于茶籽油的分离收集[34]。因此考虑到时间成本以及产物收率情况,选择75 min为最佳的酶解时间。

2.1.2 酶量对油茶籽油提取率的影响

给定条件:21 g茶籽粉,料液比1∶4(80 mL pH 4.5柠檬酸-磷酸氢二钠缓冲液),酶解温度45 ℃,酶解时间75 min。分别加入纤维素酶0.013 g(21 U/茶籽粉g),0.025 g(40 U/茶籽粉g)、0.038 g(60 U/茶籽粉g)、0.051 g(80 U/茶籽粉g)、0.063 g(100 U/茶籽粉g),考察酶量对油茶籽油提取率的影响,如图2所示。

图2 酶量对提取率的影响

由图2可知,纤维素酶量对油茶籽油的提取率影响较大。当纤维素酶的添加量由21 U/茶籽粉g上升到60 U/茶籽粉g时,茶籽油提取率增大。这是因为当纤维素酶量小于60 U/茶籽粉g时,随着酶量增大,更多的底物与纤维素酶结合,相同的反应时间,细胞壁破坏程度更大,有利于茶籽油从植物细胞中释放出来。纤维素酶的添加量为60 U/茶籽粉g时,茶籽油提取率最高。继续增加纤维素酶量,茶籽油的提取率增长趋势变缓。当纤维素酶量大于60 U/茶籽粉g时,茶籽的量成为酶解反应的“短板”,没有更多的底物与增加的纤维素酶结合,因此产物的量不再增加[33]。综上,60 U/茶籽粉g为最佳的酶量。

2.1.3 料液比对茶籽油提取率的影响

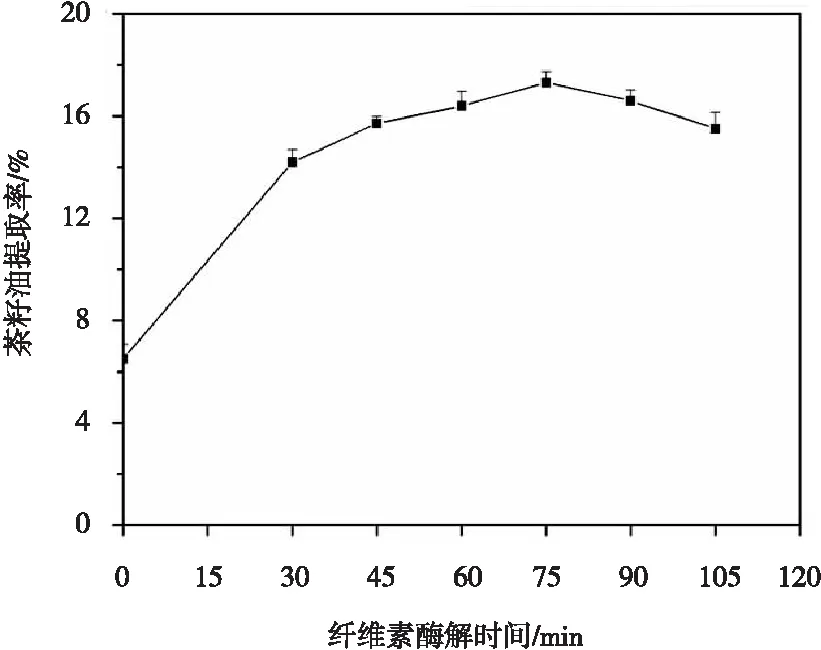

给定条件:21 g茶籽粉,酶解温度45 ℃,酶解时间75 min。分别加入60 mL(料液比1∶3)、80 mL(料液比1∶4)、90 mL(料液比1∶4.5)、100 mL(料液比1∶5)、121 mL(料液比1∶6)、140 mL(料液比1∶7)pH 4.5柠檬酸-磷酸氢二钠缓冲液,加入纤维素酶0.038 g(60 U/茶籽粉g),考察料液比对茶籽油提取率的影响,如图3所示。

图3 料液比对茶籽油提取率的影响

由图3可知,料液比由1∶3上升到1∶4时,茶籽油的提取率增大。料液比为1∶4时,茶籽油提取率达到最高。继续增加料液比(料液比在1∶4~1∶5),茶籽油的提取率保持不变。当料液比大于1∶5时,茶籽油的提取率大幅度减小。由于料液比是茶籽油提取中十分重要的影响因素[35]。料液比过小时,水分不能充分渗入到茶籽中,茶籽油不能完全溶出,同时部分茶籽受热过多,形成焦糊状,影响茶籽油风味,降低茶籽油得率[35]。而料液比过大时,液体体积增大造成纤维素酶和茶籽的浓度降低,纤维素酶与底物的结合需要消耗更多的时间和能量,使茶籽油提取率降低,同时还会增加能耗[33]。同时料液比增大,代表溶剂增大,这有利于油茶皂素的析出,而油茶皂素可与脂肪形成w/o乳化体系,这也会引起茶籽油提取率下降[34]。综上,选取料液比为1∶4为最佳。

2.1.4 反应温度对茶籽油提取率的影响

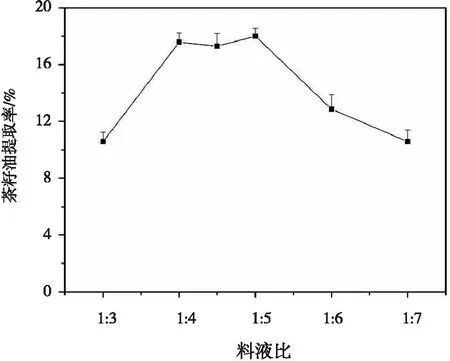

给定条件:21 g茶籽粉,加入80 mL(料液比1∶4)pH 4.5柠檬酸-磷酸氢二钠缓冲液,纤维素酶0.038 g(60 U/茶籽粉g),酶解时间75 min。由于实验所用纤维素酶的最适温度为30℃~50℃,因此考察酶解温度分别在41 ℃、42 ℃、45 ℃、47 ℃、49 ℃时对茶籽油提取率的影响,如图4所示。

图4 反应温度对茶籽油提取率的影响

由图4可知,当温度由36 ℃上升到40 ℃时,茶籽油提取率随温度升高而上升,当体系温度为40 ℃时,茶籽油提取率最高。这是因为在没有超过酶最适温度时,随着温度的升高,酶解反应速率逐渐加快[36],相同反应时间细胞壁裂解程度加大,有利于茶籽油从细胞中释放。同时体系温度升高可以增大分子扩散系数,降低溶剂及油脂黏度,加快油脂分子的扩散速度[34]。因此茶籽油提取率升高。而继续提高酶解温度(40 ℃~44 ℃),茶籽油的提取率下降。这可能是由于该温度超过了纤维素酶的最适反应温度,纤维素酶活力减小,酶解反应速度降低[36],从而导致茶籽油的得率降低。显然,随着温度升高,茶籽油提取率呈先增加后减小的趋势。当酶解温度为40 ℃时,茶籽油收率达到最大值,因此40 ℃为最适酶解温度。

2.1.5 反应pH值对茶籽油提取率的影响

给定条件:21 g茶籽粉,酶解温度45 ℃,酶解时间75 min。加入80 mL(料液比1∶4)pH值分别为4.1、4.3、4.5、4.7、4.9柠檬酸-磷酸氢二钠缓冲液,纤维素酶0.038 g(60 U/茶籽粉g),考察反应pH值对茶籽油提取率的影响,如图5所示。

图5 反应pH值对茶籽油提取率的影响

酶在最适pH值时拥有最高活力,但对不同的底物,同一种酶的最适pH值不一定相同。过高或过低的pH值会影响酶的空间结构,从而影响酶的活力[34]。本实验所用纤维素酶的最适pH值为4~5。由图5可知,当pH值在4.1~4.5时,随着pH值的增大,茶籽油提取率逐渐增加,当pH值增至4.5时,茶籽油提取率最高。这可能是因为体系的pH值逐渐接近底物为油茶籽细胞纤维素时纤维素酶的最适pH值,因此纤维素酶活力升高,酶反应速度加快[37]。而当pH值在4.5~4.9时,随着pH值的增大茶籽油收率逐渐减小,这可能因为此时体系的pH值高于底物为油茶籽细胞纤维素时纤维素酶的最适pH值,因此随着pH值的增大,纤维素酶的活力逐渐减小。故体系pH 4.5时纤维素酶拥有其最大活力,茶籽油提取率最高。因此选择pH 4.5为最佳pH值。

2.2 纤维素水酶法提取茶籽油的品质

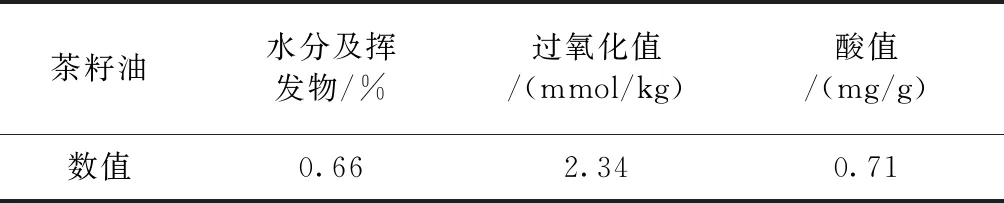

纤维素酶解提取茶籽油的品质主要通过茶籽油的水分及挥发物含量、过氧化值、酸值三个指标考察,其结果见表1。

表1 茶籽油中水分及挥发物、过氧化值、酸值

由表1可知,纤维素酶处理得到的茶籽油原油过氧化值、酸值均低于国家标准GB/T 11765-2018[38](过氧化值≤7.5 mmol/kg,酸值≤4.0 mg/g),说明茶籽油腐败程度较低,油品较新鲜。但茶籽油中水分及挥发物含量高于国家标准GB/T 11765-2018(水分及挥发物(%)≤0.2),说明通过离心分离茶籽油有较多水分及挥发物残留,而水分及挥发物含量较高可能会导致茶籽油贮存期变短,同时可能影响茶籽油风味,因此纤维素水酶法提取的茶籽油还需要进一步的干燥处理。

2.3 酶种类对茶籽油成分的影响

纤维素酶水酶法提取茶籽油的GC图谱如图6所示。

图6 纤维素酶水酶法提取茶籽油GC图谱

由峰面积归一[18,39]分析图6,可得纤维素酶处理的茶籽油的中每种脂肪酸的相对含量,其结果见表2。

表2 茶籽油成分

由表2可知,纤维素酶提取的茶籽油中不饱和脂肪酸有6种,其中油酸含量最高,达到70.49%,不饱和脂肪酸总含量为76.74%,不饱和脂肪酸含量较高。由于单不饱和脂肪酸的植物油具有调节血脂,降血糖,保护心脏等生理功能[40]。这说明茶籽油具有较高的保健作用。

3 结 论

(1) 纤维素酶水酶法提取茶籽油时最佳条件为:酶解时间75 min,加入酶量为60 U/茶籽粉g,酶解时水浴温度为45 ℃,料液比为1∶4,体系pH值为4.5(柠檬酸-磷酸二氢钠缓冲液),提取率最高约为18%。使用纤维素酶提取茶籽油使用的酶量较少,提取率较高。

(2) 茶籽油中油酸含量70.49%,不饱和脂肪酸总含量为76.74%,酸价和过氧化值均低于茶籽油原油国家标准。使用纤维素酶提取茶籽油成品油质量较好。但纤维素酶价格较为昂贵,为进一步降低成本,需要研究纤维素酶的回收和副产品的开发。