双掺矿渣和硅灰透水混凝土性能试验研究

张旭东,冯 晨,冯竟竟,杨进波

(山东农业大学水利土木工程学院,山东 泰安 271018)

透水混凝土是一种由粗骨料表面被水泥浆体包裹,进而相互黏结而成的多孔结构。其特有的多孔结构可以在其上栽种植物,绿化环境,改善生态。透水混凝土具有较大的透水性,较小的毛细作用,是一种良好的地坪材料[1]。同时透水混凝土由于其适应植物生长、美化环境景观的优点,现已经逐渐应用于河涌整治护岸工程等水利护坡工程[2]。

透水混凝土虽然具有控制雨水径流,补充地下水,改善生态环境的优点[3],但是目前透水混凝土配合比的设计还不够完善,配合比设计需要考虑诸多因素。矿物掺合料已经成为现代混凝土所必需的一种独立组分和功能性材料,对透水混凝土物理力学性能也具有积极作用。有研究表明单掺矿渣和单掺硅灰能提高透水混凝土的性能,认为小掺量矿渣或硅灰对透水混凝土的强度和透水性能有增强作用[4,5]。本试验在固定20%目标孔隙率前提下,双掺矿渣和硅灰,采用正交试验的方法,研究双掺矿渣和硅灰等不同因素对透水混凝土的物理力学性能和内部孔隙特征的影响。

1 试验设计

1.1 原材料

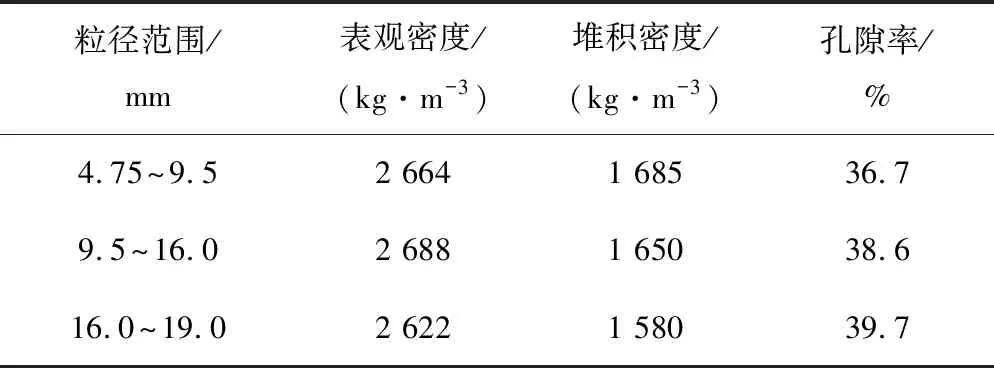

水泥为P.O 42.5普通硅酸盐水泥,具体指标见表1;粗骨料采用当地4.75~9.5、9.5~16.0、16.0~19.0 mm3种单粒径石子,性能测试指标见表2。S95级磨细矿渣,密度为2.99 g/cm3,比表面积为499 m2/kg;硅灰,其中SiO2含量≥94%,密度为380 kg/m3;减水剂采用萘系减水剂,减水效果为0.4%。

表1 P.O 42.5普通硅酸盐水泥物理性能Tab.1 Physical properties of P.O 42.5 ordinary Portland cement

表2 粗骨料性能指标Tab.2 Performance indexes of coarse aggregate

1.2 试验配合比

透水混凝土配合比设计计算步骤主要参照《透水水泥混凝土路面技术规程》(CJJ/T135-2009)、王智[6]等透水混凝土配合比设计方法,采用绝对体积法进行透水混凝土配合比计算,在确定目标孔隙率的情况下,确定水泥浆体的用量。

透水混凝土水胶比选择范围为0.25~0.35,本研究选取0.25、0.30、0.35共3个水胶比,分别用不同比例的矿渣和硅灰等质量代替水泥。正交试验具体水平因素见表3,透水混凝土配合比设计见表4。

表3 透水混凝土水平因素Tab.3 Factors of pervious concrete level

表4 透水混凝土配合比Tab.4 Mix proportion of pervious concrete

根据设计配合比称量各种原材料及外加剂、水泥、矿渣和硅灰。本实验采用水泥裹石法[7]进行搅拌,采用人工插倒的方式成型。

1.3 试验方法

1.3.1 孔隙率和平均孔径

(1)有效孔隙率。有效孔隙率基于重量法原理进行测量。根据公式(1)计算试件的有效孔隙率,以3个试件的平均值作为透水混凝土的孔隙率:

(1)

式中:n为试件的孔隙率,%;m1为试件浸泡在水中的质量,kg;m0为试件烘干恒重后的质量,kg;ρ为水的密度,kg/m3;V为试件的体积,m3。

(2)平面孔隙率。平面孔隙率是指透水混凝土界面图像上各孔隙总面积与截面面积的比值[8]。首先通过SCQ-4型岩石切割机将透水混凝土试块切成3等份,取中间切片,对切片上下两面进行平面孔隙率和平均等效孔径分析研究。将试块进行染色处理,用相机采集切片的图像信息,通过MATLAB软件进行灰度处理,最后将处理好的图像导入Image-pro plus软件中,统计孔径的数量和面积(见图1)。并根据公式(2)计算出平面孔隙率:

图1 平面孔隙率分析方法Fig.1 Method of plane porosity analysis

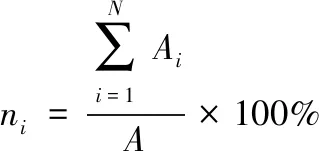

(2)

式中:ni为平面孔隙率;Ai为截面上第i个孔的孔隙面积;A为截面图像总面积。

(3)平均等效孔径。平均等效孔径是指切平面上,与目标孔隙率具有相同面积圆的直径(Dp),它是描述孔隙尺寸的主要途径,可以反应孔隙的大小特征,同时也能很好地反应透水混凝土的孔隙级配特征,按公式(3)计算:

(3)

1.3.2 透水系数

试验仪器参照《透水水泥混凝土路面技术规程》(CJJ/T135-2009)制作如图2的试验装置,采用定水头法[19,10],成型3组φ150 mm×150 mm圆柱体试件进行测定。

图2 透水系数试验仪Fig.2 Permeameter 注:1-供水系统;2-圆筒的溢流口;3-溢流水槽;4-支架;5-试样;6-量筒;7-水槽的溢流口;8-水位差;9-水圆筒。

根据公式(4)计算试件的透水系数,以3个试件的平均值作为透水混凝土的透水系数:

(4)

式中:k为透水系数,mm/s;Q为试件t内渗出的水量,mm3;L为试件的厚度,mm;A为试样的上表面积,mm2;H为水位差,mm;t为时间,s。

1.3.3 抗压强度

成型3组150 mm×150 mm×150 mm透水混凝土立方体试块养护至7 d、28 d 龄期后,按照《普通混凝土力学性能试验方法标准》(GB/T50081-2002)测定。

2 试验结果与分析

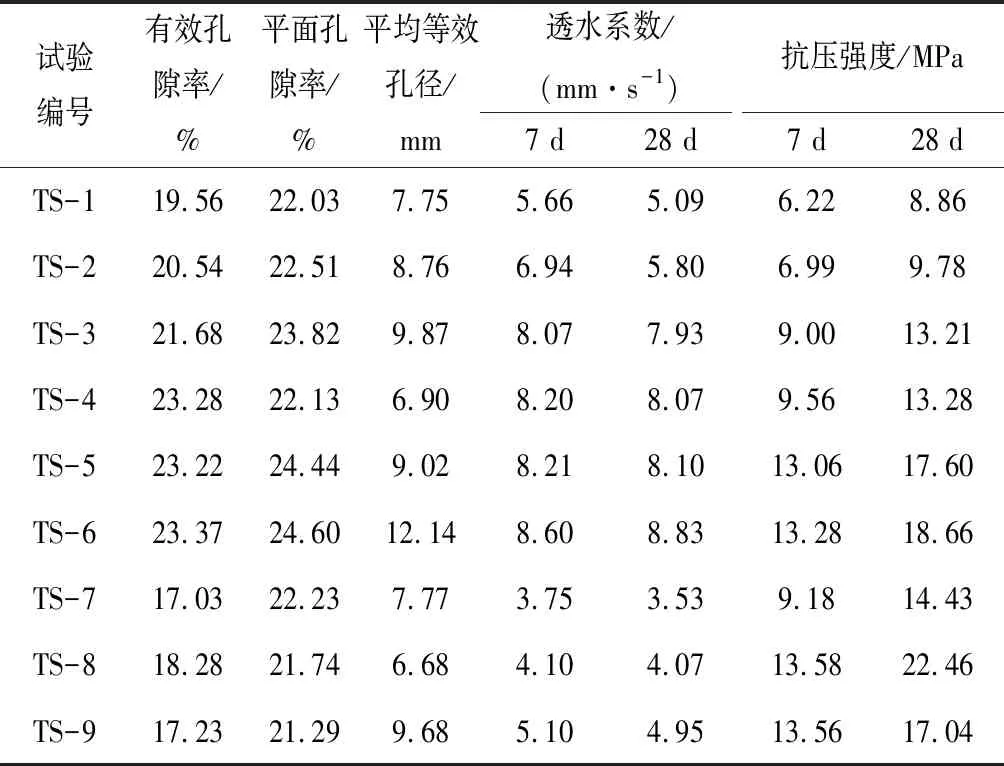

每组试件3块,取测试结果平均值。透水混凝土的有效孔隙率、平均等效孔径、平面孔隙率、透水系数和抗压强度测试结果见表5。

表5 孔隙率、透水系数和抗压强度测试结果Tab.5 Test results of porosity, permeability and compressive strength

2.1 采用极差法对试验结果进行分析

为了研究不同因素对透水混凝土物理力学性能的影响顺序,对试验结果进行极差分析,结果见表6和表7。

表6 孔隙率和平均等效孔径试验结果极差分析Tab.6 Range analysis of porosity and average equivalent aperture test results

通过极差分析可以看出,不同因素影响透水混凝土有效孔隙率的顺序为:水胶比>矿渣>骨料粒级>硅灰;影响平面孔隙率的因素主次顺序为:水胶比>矿渣>骨料粒级>硅灰;影响透水混凝土内部孔径的因素主次顺序为:骨料粒级>硅灰>水胶比>矿渣。目标孔隙率20%时,水胶比是影响透水混凝土有效孔隙率和平面孔隙率的主要影响因素,骨料粒级是影响透水混凝土内部孔径大小的主要影响因素。

表7 透水系数和抗压强度试验结果极差分析Tab.7 Range analysis of test results of water permeability and compressive strength

影响透水混凝土7 d透水系数的因素主次顺序为:水胶比>骨料粒级>矿渣>硅灰;影响28 d透水系数的因素主次顺序为:水胶比>骨料粒级>硅灰>矿渣;影响7 d抗压强度的因素主次顺序为:水胶比>骨料粒级>硅灰>矿渣;影响28 d抗压强度的因素主次顺序为:水胶比>骨料粒级>矿渣>硅灰。

由极差分析可知,目标孔隙率20%的情况下,水胶比通过影响透水混凝土内部的孔隙率,改变内部孔隙结构影响透水混凝土的物理力学性能。骨料粒级通过影响内部孔径大小,来影响透水混凝土的透水能力和强度。

2.2 孔隙率与平均等效孔径影响分析

水胶比由0.25增加到0.30,有效孔隙率减少,平面孔隙率和平均等效孔径呈现增长的趋势;水胶比由0.30增加到0.35,有效孔隙率降低20%,平均等效孔径减低超过1 mm,下降较为明显。当水胶比增大时,水泥浆体和易性增强,在混凝土成型时,水泥浆体在包裹骨料之外,会填充骨料孔隙,降低了连通孔隙率。

有效孔隙率随着骨料粒级的增大先减小后增大,但总体减小。平面孔隙率和平均等效孔径呈现增加的趋势。骨料粒级逐渐增大,骨料之间的孔隙增大,在控制目标孔隙的同时,孔径增加超过3 mm,浆体在孔隙间更容易形成大孔径,并形成更多孔隙,最终使平面孔隙率和平均等效孔径的增大。

当矿渣掺量由15%增加到25%时,有效孔隙率减少了3%左右,而掺量35%时,对有效孔隙影响不大。随着矿渣掺量的增加,平面孔隙率和平均等效孔径呈现先降低后增加的趋势。矿渣比表面积大于水泥,颗粒更小,掺量逐渐增大时,调整了水泥浆体的和易性,保证了内部孔隙的形成,使平面孔隙率有一个较低程度的增加。

硅灰掺量小于5%时,硅灰对透水混凝土有效孔隙率影响较小,平面孔隙率和平均孔径呈现增长的趋势;当硅灰掺量从5%增加到7%时,对有效孔隙率有一定的增长,但是增长的范围在0.5%左右,影响非常小,但平面孔隙和平均孔径降低。硅灰的比表面积比矿渣更小,掺量逐渐增加,内部孔隙结构得到调整,使孔径和平面孔隙率增加,硅灰掺量增加到7%时,平面孔隙率降低了0.5%,平均等效孔径降低了1 mm左右。

2.3 透水系数和抗压强度影响分析

当水胶比从0.25增加到0.30时,透水混凝土水泥浆体的流动性增强,能够较好地包裹粗骨料而不会产生流动,7和28 d透水系数呈现增长趋势,抗压强度明显增加。水胶比增加到0.35,透水混凝土内部水泥浆体和易性过大,在内部孔隙间流动,影响孔隙的形成,7和28 d透水系数下降了50%,28 d强度虽然增加,但是增长很小,增长1 MPa左右。

骨料粒级从4.75~9.50 mm增加到9.50~16.00 mm,骨料之间的机械咬合力增加,7和28 d透水系数逐渐增大, 7 d抗压强度增长较小,但总体呈现增长的趋势,28 d抗压强度呈现先增大后减小的趋势。当粒级增加到16.00~19.00 mm,大粒径骨料增加,7和28 d透水系数持续增加,但骨料的机械咬合力减小,28 d强度发生下降。

矿渣掺量从15%增加到25%时,7和28 d透水系数增加0.5 mm/s,7 d抗压强度变化不明显,28 d抗压强度减小3 MPa左右。掺量继续增加到35%,28 d透水系数出现降低的趋势,28 d抗压强度有增长趋势。矿渣的比表面积要小于水泥,颗粒更小的矿渣水化时填充了水泥之间的颗粒,调整了水泥浆体的和易性,改善了内部孔隙,使透水性能增强,但等量替代部分水泥,降低了水泥浆体的强度,从而影响透水混凝土的强度。

硅灰的颗粒要远小于水泥和矿渣,能够有效填充水泥颗粒的孔隙,改善孔结构和界面强度,硅灰掺量从3%增加到7%时,7 d和28 d透水系数呈现缓慢增长的趋势,增加0.5%左右,7 d抗压强度呈现降低的趋势, 28 d抗压强度总体有增加的趋势。掺加硅灰能够一定程度提高透水性能和抗压强度。

3 结 语

(1)双掺矿渣和硅灰可以改善水泥浆体的和易性,提高透水混凝土的透水能力,矿渣和硅灰能够填充水泥浆体孔隙,增加密实程度,增强透水混凝土界面黏结力 ,改善透水混凝土的性能。

(2)图像法对孔隙率的分析与实测结果 相近,能够较好描述孔隙特征。在20%目标孔隙率下,水胶比是影响有效孔隙率和平面孔隙率的主要因素,骨料粒级是通过影响内部孔径大小进而影响透水混凝土的性能。

(3)双掺矿渣和硅灰能一定程度提高透水混凝土性能,在实际生产中可以适当掺加矿渣和硅灰,在充分利用工业废渣的同时,使透水混凝土的性能得到改善。

□