前台阶内型面对固体燃料冲压发动机燃烧性能的影响①

苏莹莉,陈 雄,李唯暄,邱 爽

(南京理工大学 机械工程学院,南京 210094)

0 引言

固体燃料冲压发动机(SFRJ)是一种吸气式发动机,因其结构简单、比冲高、可靠性高且成本较低而成为增程炮弹、超声速战术导弹等动能武器的首选动力装置。但固体燃料的燃速受到来流条件和结构尺寸的影响,较难预测和控制,同时SFRJ的火焰稳定性较差,需要在发动机入口处维持一定的台阶高度来提高火焰稳定性,台阶高度越高,火焰越稳定,而台阶高度的增加会减少发动机的装药量。因此,对固体燃料内型面进行合理的结构设计来提高装药量,并研究不同内型面对燃速、空燃比的影响,对SFRJ的设计与应用具有一定的指导意义。

对于复杂内型面对固体燃料燃速的影响,国内外也进行了不少的研究。北京航空航天大学[1]将固体燃料分成两段,中间由一个以二氧化硅酚醛树脂材料制成的圆环隔开,固体燃料由前段为单孔、后段为三孔的高密度聚乙烯制成。燃烧实验后,采用加权法计算得到分段式燃料的整体燃速比单通孔燃料燃速高13%左右。结合数值模拟结果,认为分段式固体燃料配置可以使后段燃料燃速提高20%,而前段燃料燃速保持在正常水平。美国的Arif Karabeyoglu等[2]认为,对于车轮型内型面的固体燃料,轮孔数越多,燃速越低。韩国的Kyung-Hoon Shin等[3]研究发现,螺旋状内型面结构能最大限度地减少旋流喷射器带来的不利因素,是提高燃料燃速的一种有效方法。Kim等[4]则对多圆孔结构固体燃料的燃烧规律进行了实验分析,分析了圆孔数量、燃料类型以及多孔合并对固体燃料燃烧性能的影响。Tian等[5-6]研究了三内孔固体燃料的燃速特征,并把固体燃料分为前后两部分,前部分采用单内孔结构,而后部采用三内孔结构。结果表明,该结构能使燃烧效率提高10%~15%,三孔结构的燃料燃速提高约10%~20%。另外,Bettella[7]在混合火箭发动机中用带有一个圆形孔的隔膜进行了测试和模拟。实验表明,通过使用隔膜,燃烧效率从76%(无隔膜)提高到95%(有隔膜)。Grosse和Bellomo[8-9]等也对隔膜进行了数值和实验研究。

近年来的研究中,数值模拟都得到了充分的运用,实验结果与模拟结果进行对比,更能找到燃速影响因素的规律。Venkateswaran和Merkle[10]开发了一个二维模型来研究混合火箭燃烧流场,模型预测表明,燃料燃速受几何形状影响很大。北京航空航天大学[11]研究了二维轴对称混合动力火箭发动机燃料燃速的尺度效应,提出了等效燃料燃速模型。成红刚[12]通过数值模拟研究了药柱内径对燃速的影响,结果显示,药柱内径增大会降低燃速。陶欢、魏志军等[13-14]研究了燃烧室内等直段直径的尺寸以及燃烧室长度对固体燃料超燃冲压发动机燃烧室性能及流场特性的影响。

以上国内外研究显示,合理设计固体燃料内型面,对燃料燃速及燃烧效率都起着积极作用。本文以PE为固体燃料,采用数值仿真与地面直连式实验相结合的方法,设计了台阶型固体燃料内型面,通过改变台阶高度,与传统通孔固体燃料进行了对比直连式实验,并对每种工况进行了数值计算,综合分析得到了内型面台阶高度对燃速、燃烧效率的影响。

1 数值计算方法

SFRJ中固体燃料的燃烧过程和燃气流动过程是一系列复杂的物理化学过程,基于Fluent软件平台,可对所设计工况进行二维数值仿真计算。在对固体燃料燃面退移速率进行数值计算时,利用UDF(user defined function)程序,完成壁面的加质处理。

1.1 控制方程

流场控制方程[15]表示如下:

(1)

式中Q为守恒变量;E、F为无粘通量;Ev、Fv为粘性通量;H、Hv分别为无粘和粘性的轴对称源项;S则为化学反应源项,其中包含了质量源项、动量源项和能量源项。

当SFRJ的点火装置开始工作以后,产生的高温燃气会喷射进入燃烧室主流场对固体燃料进行加热,固体燃料在达到临界分解温度后,开始分解可燃性气体并进入燃烧室。因此,在对固体燃料燃面退移速率进行数值计算时,需对固体燃料壁面进行加质处理。为准确模拟冲压发动机的工作状况,本文只对靠近固体燃料的第一层流体网格进行加质,壁面条件假设为绝热无滑移壁面,且流场内部不考虑辐射换热的影响。

(2)

式中A和Ea分别是热分解反应的指前因子和活化能;R为通用气体常数。

对于PE固体燃料,参考文献[16]中的结果,取A=8750 m/s,Ea=130 kJ/mol,R=8.314。

1.2 物理模型及工况

图1为本文数值计算的物理模型,在仿真时,采用二维轴对称模型。燃烧室入口为质量流率入口,补燃室后喷管出口为压力出口。药柱长度298 mm,药柱外径105 mm,药柱内径在35~70 mm之间。图1(a)为药柱内径是70 mm通孔的通孔型药柱,在模型绘制时,考虑了掺混板的影响;图1(b)为台阶型固体燃料,药柱前段150 mm的内径为70 mm,后段148 mm的内径为35 mm(以下简称70~35mm台阶型药柱)。另外,两种仿真工况在图1(b)的基础上,只改变了药柱后段内径,分别为45 mm和55 mm(以下简称70~45 mm和70~55 mm台阶型药柱)。发动机入口内径为35 mm,喷管喉道直径为24.6 mm。

(a)通孔型药柱

(b)台阶型药柱

图1物理模型

Fig.1Physical model

1-质量流率入口;2-固体燃料壁面;3-对称轴;4-压力出口

1.3 数值计算模型及边界条件

由于在燃烧室入口存在前台阶,且燃烧室流场中有较大面积的回流区,燃气在SFRJ燃烧室内的流速非常快,且以湍流的状态流动和燃烧,所以本文选择标准k-ε湍流模型,简单、通用性强,且精度较高。

燃烧模型选择涡耗散概念模型(EDC)来模拟SFRJ燃烧室内固体燃料与空气的燃烧过程。既考虑了有限速率反应机理,同时又考虑了湍流对化学反应速率的影响。

聚乙烯的燃烧机理简化为以下2步反应模型,假设聚乙烯分解产物仅仅为C2H4气体:

C2H4+2O2→2CO+2H2O

(3)

2CO+O2→2CO2

(4)

表1为气相化学反应以及化学反应动力学参数[17]。燃烧室入口的来流空气质量流率为0.3 kg/s,总温为540 K,O2质量分数为23%,喷管出口反压为101 325 Pa,出口温度300 K。壁面条件假设为绝热无滑移壁面,固体燃料壁面设置为质量入口。

表1 聚乙烯化学反应模型

2 试验装置及方法

本文采用的试验装置主要是直连式试验系统,中心锥式点火器以及试验发动机。通过直连式试验系统进行供气、加热以及补氧,使热空气氧气质量分数与标准空气中相等,当来流的温度和压强满足条件时,发出指令,中心锥式点火器工作,黑火药将复合推进剂装药点燃,产生大量的高温高压气体通过三口喷嘴喷出,将试验发动机中的固体燃料 PE点燃,最后通入氮气终止试验。

2.1 试验系统与试验方法

直连式试验系统主要包括供气系统、加热补氧系统、燃烧终止控制系统、测量控制系统及推力实验台和连接管路等。

供气系统主要通过高压储气罐,空气压缩机及减压阀等来满足不同工况对来流空气参数的要求。加热系统以航空煤油为燃料,采用先补氧、后燃烧的加热方法,将空气加热到试验发动机所需的温度,补氧系统的主要功能是向燃烧产物中补充氧气,使热空气氧气质量分数与标准空气中相等。当来流的温度和压强满足条件时,通过中心锥式点火器(图2)将试验发动机中的固体燃料 PE点燃。本实验中,点火发动机工作时间为 3 s。最后,通过燃烧终止控制系统打开氮气电磁阀,通入氮气进行熄火,终止试验,试验时间为20 s。

图2 中心锥式点火器

2.2 试验发动机与试验数据测量

试验发动机采用单燃烧室结构,主要用于研究碳氢类固体燃料在SFRJ中的点火性能,以及固体燃料内径对固体燃料燃速及燃烧性能的影响。

典型结构试验发动机示意图如图3所示。

图3 试验发动机示意图

试验发动机的组成主要包括空气入口、限流喉道、总压/静压测量接头、中心锥式点火器、突扩台阶、固体燃料、燃烧室、掺混板、补燃室、补燃室静压/静温测量接头、热防护层及喷管等组件。试验分为4种工况,台阶型固体燃料无需在燃烧室与补燃室之间加入掺混板,通孔型固体燃料则需考虑掺混板的影响。

试验所需数据的测量主要由应变仪、压力传感器、温度传感器完成。压力传感器在实验前需要用油压机进行标定处理。当实验控制系统发出测量指令时,各个传感器测量相应的参数,传输至应变仪进行处理,以此来准确控制试验所需的来流温度和压力,实验结束后,通过测量可获得补燃室静压,利用相关软件对实验数据进行处理,即可得到相应的压强变化曲线。固体燃料的平均燃速可用称重法计算获得,将试验后的固体燃料沿轴向剖开,用三维扫描仪对固体燃料燃烧后的内表面进行扫描,可得到固体燃料燃面退移量云图以及固体燃料沿轴向的当地燃速。

3 数值仿真结果分析

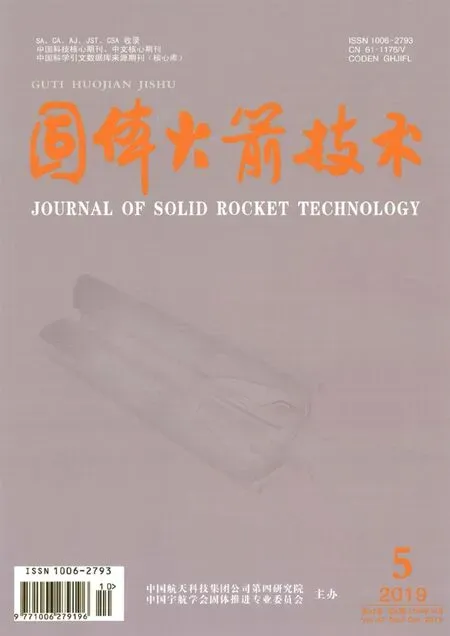

图4显示了4种工况下SFRJ内的流线图。由图4可明显看出,4种工况下燃烧室入口台阶后都形成了典型的回流区,回流区的存在能够有利于火焰稳定。对比(a)~(d) 4种工况,补燃室前段也都有回流区的存在,但回流区轴向尺度从坐标可见明显不同,药柱内型面台阶高度越高,回流区轴向长度越长,回流区越大。

(a)70~35 mm台阶型药柱

(b)70~45 mm台阶型药柱

(c)70~55 mm台阶型药柱

(d)70 mm通孔型药柱

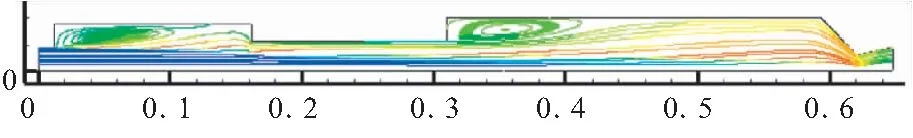

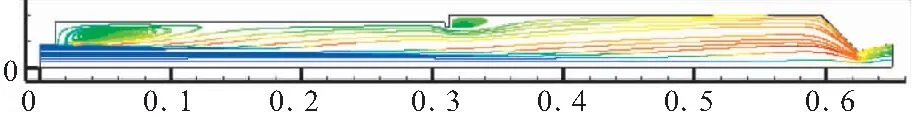

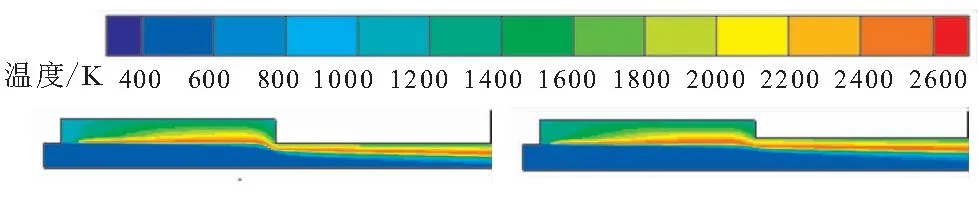

图5为台阶型和通孔型药柱的温度云图。高温燃气在补燃室中继续混合燃烧,在补燃室回流区后,温度逐渐升高。对比图4可知,对于台阶型固体燃料,在燃烧室回流区之后的台阶处,存在一个高温区,此处靠近主流区因而流速较快,来流空气与燃料分解气体发生化学反应,使得该区域温度较高。与70 mm通孔燃料不同的是,台阶型固体燃料在附着点之后没有湍流再发展区,由于台阶的存在对下游气体有一个压缩的作用,因而气流在进入补燃室时有一个加速过程。对于70~35 mm台阶型药柱,补燃室内最高温度只能达到2400 K,喷管出口温度却高达1600 K,这可能是出现了热壅塞。通孔型药柱补燃室最高温度达到2600 K,最后喷管出口温度约为800 K。出现这种现象的原因是富燃气体与来流空气发生扩散燃烧现象,补燃室中的传热可能受到药柱台阶高度的影响。图6为4种工况的燃烧室温度云图,台阶型药柱由于台阶的存在没有湍流再发展区,台阶高度越小,火焰面离固体燃料表面越近,而通孔型药柱在再发展区的火焰面更加靠近固体燃料表面。

(a)70~35 mm台阶型药柱

(b)70 mm通孔型药柱

图5SFRJ内台阶型和通孔型药柱温度云图对比

Fig.5Comparison of temperature between the stepped and through-hole type in SFRJ

(a)70~35 mm (b)70~45 mm

(c)70~55 mm (d)70 mm

图6SFRJ内燃烧室温度云图

Fig.6SFRJ internal combustion chamber temperature cloud map

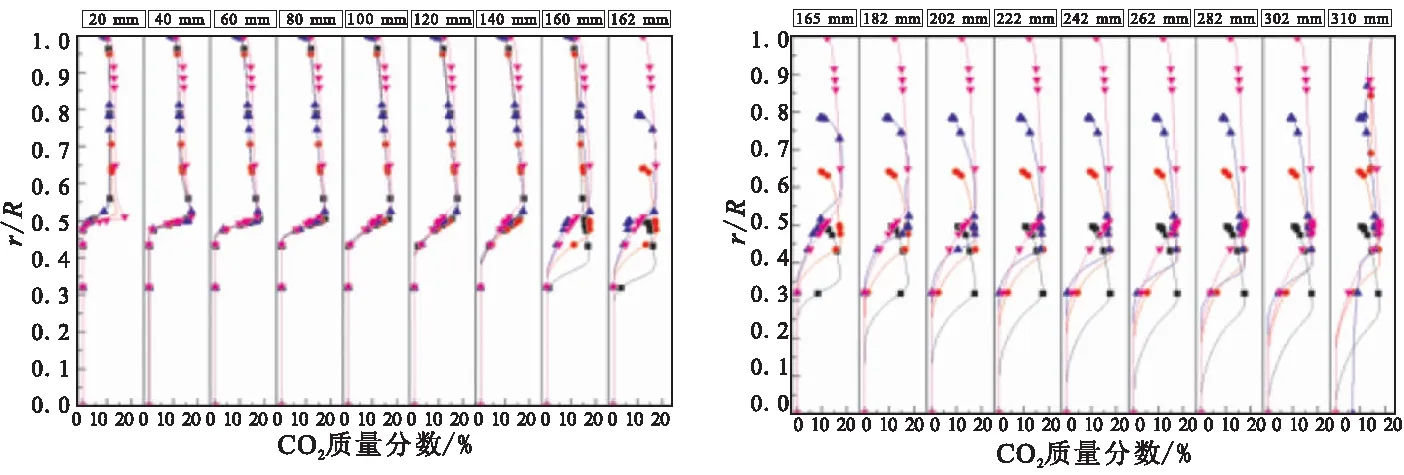

图7是燃烧室内O2和CO2组分沿径向位置r/R(R为药柱最大内孔半径35 mm,r为到对称轴的径向距离)的分布情况。图7中,横坐标为各组分的质量分数,范围是0%~20%,每组图上面的数字代表燃烧室轴向位置,162 mm处为台阶型固体燃料的台阶位置。图7(a)中为O2质量分数分布,观察不同轴向位置的组分分布曲线可知,4种工况O2质量分数整体变化规律相同,对于台阶型固体燃料,从台阶前2 mm处开始直至固体燃料末端,由于台阶的存在火焰被压向燃料后段的壁面,靠近轴线处耗氧量减少,对于同一径向位置,台阶高度越高,O2质量分数越少,说明燃烧越完全,燃烧效率越高。结合图7(b)CO2质量分数分布,70 mm通孔药柱与70~55 mm台阶型药柱在台阶附近O2质量分数相差不大,但在台阶后段,同一径向位置处通孔型药柱的O2质量分数大于台阶型药柱,耗氧量减少,CO2生成量也减少。

(b)CO2质量分数

4 试验结果与讨论

试验设计了4种工况,使用3种不同台阶高度的固体燃料以及一种通孔型固体燃料进行对比。

4.1 试验现象分析

在试验条件相同的情况下,燃烧后的固体燃料剖面图如图8(a)~(d)所示,其中红色箭头为气流流动方向。由图8不难看出,4种不同内型面的固体燃料燃烧后,表面都有不同程度的积碳现象。在固体燃料前半段积碳较严重,这是由于前半段处在回流区,流速较低,化学反应较弱,此处为富燃环境,碳氢燃料燃烧不完全,因而碳颗粒附着在燃料表面。对于台阶型固体燃料,由于台阶的存在,附着点下游没有湍流再发展区,导致台阶端面燃烧变形,局部形成一纺锤形。

4.2 固体燃料燃速分析

固体燃料平均燃速是评估固体燃料性能的重要指标之一,也是评估发动机性能的重要参量。本文固体燃料平均燃速的计算采用称重法。试验前后通过称重,可得到燃烧前后的固体燃料质量m0和m1,两个质量相减,可得到燃烧消耗的质量Δmf。PE固体燃料的密度为960 kg/m3,通过试验前后药柱质量的变化量、燃料密度、燃料长度以及初始内径,可计算获得固体燃料的平均燃速。对于台阶型固体燃料,可将台阶型固体燃料前后段分别进行计算,从而得到4种固体燃料的平均燃速,结果见表2。

(a)70~35 mm 台阶型药柱 (b)70~45 mm 台阶型药柱

(c)70~55 mm 台阶型药柱 (d)70 mm 通孔型药柱

药柱类型70~35 mm台阶型70~45 mm台阶型70~55 mm台阶型70 mm通孔型药柱前段平均燃速/(mm/s)0.170.170.140.16药柱后段平均燃速/(mm/s)0.310.210.160.16平均燃速/(mm/s)0.240.190.150.16

由表2可看出,对于带台阶的固体燃料,后段内径越小,平均燃速越高,产生上述现象的主要原因可能是,后段药柱内径越小,质量通量越大,由于平均燃速与质量通量成正相关性,因而平均燃速增加。

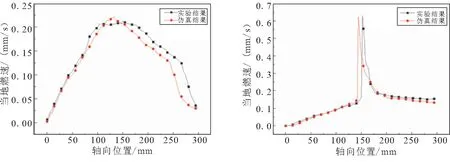

除了平均燃速,固体燃料当地局部燃速,即当地燃面退移速率,也是表征固体燃料燃速的重要参数。本文通过三维扫描仪对后段内径为35 mm的固体燃料和70 mm通孔的固体燃料燃烧后的内表面进行扫描,得到固体燃料不同位置的当地燃面退移速率,即当地局部燃速云图,如图9和图10所示。将扫描后处理得到的局部燃速与仿真得到的燃速进行对比,得到了70 mm通孔固体燃料与后段内径为35 mm的固体燃料局部燃速实验与仿真结果对比图,如图11所示。对同一轴向位置的不同周向位置的燃烧量取平均,最终得到了沿轴线平均燃速,将数据导入Origin软件进行点线图绘制,得到了燃速沿轴向的变化曲线,如图12所示。

由图9可明显看出,在固体燃料前段,燃面退移量较少,在台阶处突然达到峰值,台阶之后燃面退移量逐渐减少,但仍大于台阶之前的燃面退移量;由图10可看出,70 mm通孔的轴向燃面退移量相对较均匀,先增大、后减少,在中间的附着点区域燃面退移量最大。由图11可看出,对于70 mm通孔型药柱,燃速沿轴向迅速上升,在附着点附近达到最大,随后缓慢下降,对于70~35 mm台阶型药柱,燃速沿轴向逐渐上升,在台阶处达到峰值并在台阶后迅速下降,随后缓慢下降。

两种工况仿真与试验结果的变化趋势基本一致。

图9 70~35 mm台阶型药柱燃面退移量云图

图10 70 mm通孔固体燃料燃面退移量云图

(a)70 mm通孔型药柱 (b)70~35 mm 台阶型药柱

图12 不同内型面固体燃料沿轴线平均燃速变化曲线

对比4种不同内型面固体燃料的沿轴线平均燃速,由图12可看出,对于带台阶的固体燃料,在台阶前段,固体燃料当地燃速逐渐增大。这是因为前段主要处在回流区内,沿着轴向方向逐渐靠近附着点,火焰表面与固体燃料表面之间的对流换热增强,燃料表面温度升高,因而当地燃速逐渐增大,当到达台阶时,固体燃料的当地燃速达到最大值,且是急剧上升,这是由于台阶入口对下游气体有一压缩作用,由于当地燃速峰值的存在,表2中计算得到的台阶型药柱平均燃速要高于通孔型药柱的平均燃速。在台阶之后,固体燃料当地燃速先陡增、后缓慢减小,但均值仍高于台阶前段。也就是在固体燃料前段,当地燃速较小,随着轴向的推移,当地燃速逐渐增大,在台阶处达到最大值,台阶之后当地燃速逐渐减小。在固体燃料尾部,当地燃速减小速率增大,这是由于掺混板结构引起流动和传热的变化引起的。对于70 mm通孔的固体燃料,其燃速变化也是先增大、再减小,因为没有台阶,因此不会出现突然的峰值,只是在附着点区域的当地燃速最大。带台阶的固体燃料前段燃速明显低于70 mm通孔固体燃料;台阶之后,70~35 mm台阶型药柱与70 mm通孔型药柱燃速基本一致,燃料尾端通孔型药柱燃速下降较快,但70~45 mm和70~55 mm台阶型药柱燃速明显低于70 mm通孔型药柱。

4种不同内型面固体燃料燃烧的燃气流量、空燃比、特征速度如表3所示。

由表3可看出,对于燃气流量和空燃比,70~35 mm台阶型药柱的燃气流量最大,空燃比最小;70~55 mm台阶型药柱的燃气流量最小,空燃比最大;70~45 mm台阶型药柱的燃气流量与70 mm通孔型药柱基本相近。对于特征速度,4种固体燃料的特征速度则是依次递减的,但70~35 mm台阶型药柱明显高于其他3个,这主要是由于其平均燃速较高,燃烧完全。

表3 不同内型面燃料燃气流量、空燃比、特征速度对比

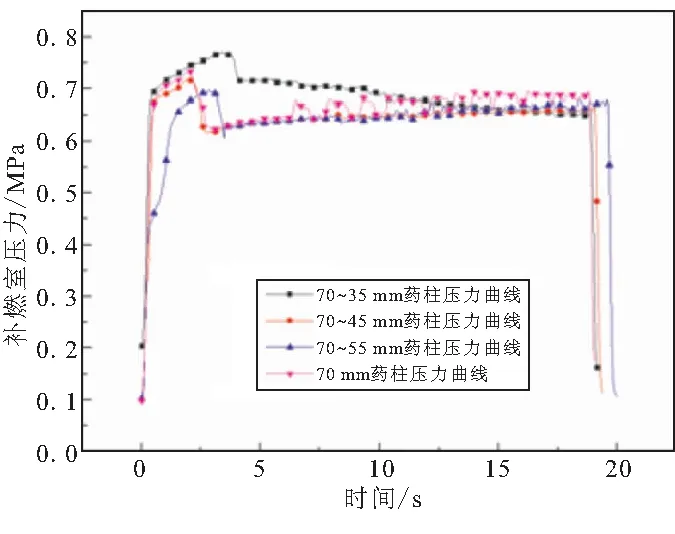

4.3 补燃室压力分析

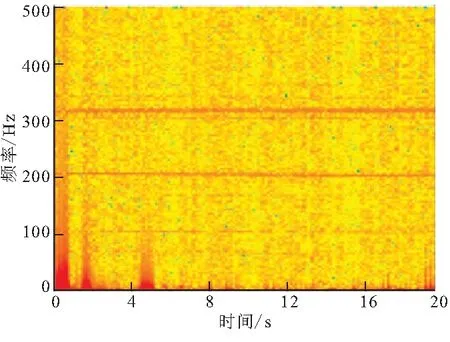

在实验结束后,通过压力传感器与测量系统的采集,能够得到补燃室的压力曲线,经Origin软件处理后,燃料后段内径为35 mm、45 mm和55 mm与70 mm通孔的补燃室压力曲线如图13所示。由图13可看出,不同内型面固体燃料燃烧时,补燃室压强在发动机工作初期都出现了压强峰。这是由于点火器的工作引起的。在点火燃气结束之后,压强迅速下降;随后,补燃室压强缓慢上升;在最后阶段,压强基本稳定。带台阶的固体燃料在发动机工作稳定后,其补燃室压强也较稳定,而70 mm通孔的固体燃料在稳定燃烧阶段出现了压力波动,压强振荡较明显。将这条压力曲线进行短时傅立叶变换,得到振荡频率与时间的关系如图14所示。由图14可看出,在发动机工作初期以及工作结束之时都出现了较强的低频振荡,在稳定燃烧阶段,也有较弱的低频振荡,引起了压力波动。此外,后段内径为35 mm的固体燃料与其他几个工况压力曲线差别明显,在稳定燃烧阶段,压强是逐步下降的,但最终与其他工况压力曲线大致相似。这可能是因为其空燃比较小,燃气流量大,温度高,然后燃速迅速下降造成的。另外,在实验数据处理时发现,发动机燃烧室与补燃室之间存在压强差,约为0.01 ~0.02 MPa。

图13 不同内型面固体燃料的补燃室压力曲线

图14 70 mm通孔固体燃料补燃室压力曲线 短时傅立叶变换图像

5 结论

(1)由数值仿真结果可看出,对于台阶型固体燃料,药柱内型面台阶高度越高,补燃室回流区轴向长度越长,回流区越大,且固体燃料在台阶处会形成一高温区,从靠近台阶处开始至燃料后半段,对于同一径向位置,台阶高度越高,氧气质量分数越少,说明燃烧越完全,燃烧效率越高。

(2)4种不同内型面的固体燃料燃烧后,表面都有不同程度的积碳现象。对于台阶型固体燃料,台阶高度越高,前半段积碳现象越严重。台阶型固体燃料后半段积碳量少于通孔型固体燃料。

(3)对于台阶型固体燃料,其台阶高度越高,不仅可提高发动机中固体燃料的装药量,也可提高平均燃速,且对发动机的其他性能没有太大影响。