典型含能材料压延塑化过程模拟分析①

彭昭宇,薛 平,宋秀铎,张 军,贾明印

(1.北京化工大学,北京 100029; 2. 西安近代化学研究所,西安 710065)

0 引言

含能材料是一种含有爆炸性基团或含有氧化剂和可燃物、可独立地进行可持续反应,并迅速释放出巨大能量的化学能源[1],其广泛用于发射弹丸、摧毁目标等军工行业;在民用领域的应用也不容小觑,主要用于机械加工及工程施工,如爆炸拆除、地质勘探、海上抛缆等。

用于压延塑化的含能材料的原材料中通常含有大量的硝化棉(NC)和硝化甘油(NG),显著影响着体系的性质和加工特点。硝化棉用作粘合剂,其含量约占体系配方的30%~90%[2],但硝化棉的玻璃化温度Tg(约174 ℃[3])相比其加工温度(通常小于100 ℃)高出许多;硝化甘油作为增塑剂,通过对硝化棉的溶胀溶解作用,可降低硝化棉分子运动所需的活化能,增大其回转半径和分子自由体积[4],改变硝化棉分子的聚集态结构,从而大大降低硝化棉的玻璃化温度,使整个体系具备一定可塑性和粘合性[5]。由于物料本身具有很高的粘度,且体系中填充分布了大量的固体组分(如黑索金、铝粉、无机氧化物等),因此需要压延过程提供的温度、压力与剪切拉伸等作用,实现物料的塑化。

含能材料在受到强烈的撞击、摩擦、电火花、冲击及过高的温度及压力作用下,容易发生燃烧甚至爆炸[6],一旦出现安全事故,通常采用光电转换雨淋系统进行扑灭[7],整个生产线都将瘫痪,造成极大的经济损失,更有甚者,会造成人员的伤亡。

因此,本文拟对压延塑化过程进行模拟仿真,探究各特征量的分布情况,从安全加工和塑化效果两个方面进行分析研究,为实际加工过程中工艺条件的设置提供一定的理论指导。

1 典型含能材料流变模型

本文研究使用的物料流变特性见图1。从物料的粘度与剪切速率之间关系分析可知,物料的粘度随着剪切速率的增大而逐渐减小,与假塑性流体的性质相符。因此,采用幂律模型来描述:

(1)

采用Origin软件进行曲线拟合,得到描述该典型含能材料流变性能的方程参数:m=7.40×106,n=0.15,拟合度高达0.999 96。

图1 流变参数及拟合结果

2 建立物理模型并进行网格划分

压延机工作辊和空转辊直径相同,并开有纵向沟槽来实现物料的轴向输送[8]。采用SolidWorks软件进行辊筒及物料的三维实体建模,如图2所示。为提高计算精度,将辊筒轴向长度取为实际长度的1/10,取接触点位置所在的平面为物料的上表面,最小辊隙处为物料出口。

本文研究的物料对象是从接触点所在平面到最小辊隙之间的部分,这一部分的物料体积远大于沟槽尺寸,且辊筒直径远大于沟槽深度,约为槽深的280倍,沟槽细小而密集[9],会给模拟带来巨大的困难。因此,将模型简化为光辊进行模拟计算。取辊筒间的物料为研究对象,将物料的三维模型导入到ANSYS自带的Mesh工具中进行网格划分,结果如图3所示。

图2 压延塑化三维物理模型

图3 网格划分结果

3 物料压延塑化过程中的控制方程及边界条件的确定

典型含能材料在一定温度和压力作用下,链段和分子链发生运动,实现聚集态结构的转变,发生明显的三态变化[5]。为方便计算和分析,对物料的压延过程进行合理的基本假设[10]:

(1)物料为不可压缩流体;

(2)满足壁面无滑移的流动条件;

(3)流动充分发展,为稳定流动;

(4)物料粘度很高,故忽略惯性力和重力。

本构方程:同式(1)

连续性方程:

(2)

式中v为速度矢量,m/ s;

运动方程:

(3)

(4)

(5)

式中p为压力,Pa;τ为应力张量,Pa。

如图4所示,将物料的三维模型设置了6个边界:1为入口边界,2表示物料与工作辊辊筒表面接触的边界,3为前端面,4为物料与空转辊辊筒表面接触的边界,5为后端面,6为出口边界。

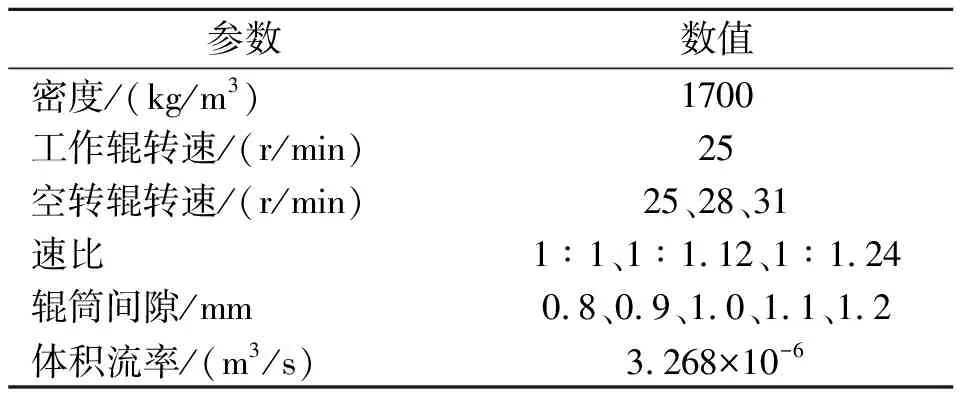

在本次模拟计算中,工作辊转速为25 r/min,空转辊转速分别为25、28、31 r/min ,即速比分别为1∶1、1∶1.12、1∶1.24;辊筒间隙由0.8 mm逐步递增到1.2 mm;物料在辊筒表面无滑移,故辊筒表面的线速度即为辊筒表面物料的速度;物料密度为1700 kg/m3,结合辊筒转速和直径确定入口体积流率为3.268×10-6m3/s。

边界条件设置及相关参数见表1和表2。

图4 边界示意图

边界边界条件1入口2(vx,vy,vz)3fn=fs=04(vx,vy,vz)5fn=fs=06出口

表2 相关参数

4 模拟计算结果分析与讨论

下述中间截面均为图5中Z向坐标为0.065 m并与XY平面平行的Plane1,下述线段均为Plane1面上点(0,0,0.065)与点(0,0.07,0.065)之间的线段Line1;下述流场分析基于两辊筒转速均为25 r/min,辊筒间隙为1 mm的工艺条件。

图5 模型中间截面Plane 1及截面上沿Y向线段Line 1示意图

4.1 速度场分布

压延物料的三维速度场云图如图6(a)所示,由于采用壁面无滑移假设,故与辊筒表面接触的物料速度均为辊筒表面线速度,为0.707 m/s。为看清流速的内部分布,截取Plane 1,如图6(b)所示。可看到,压延时物料在辊筒的转动下被带入辊隙中,随着两辊间可容纳物料体积的减小,物料的流速增大,在最小辊隙处流速达到最大值,为0.72 m/s,上述现象根据物料衡算,满足不可压缩流体的连续性方程。

(a) 三维速度场分布 (b) Plane 1速度场分布

图7为Line 1上Y向流速分布。从图7可看出,一开始Y向流速为负。结合图5可知,该处物料流速向下,意味着该处的物料通过了辊隙,随着Y向坐标增大,Y向流速突变为正值,即该处物料流速向上,且流速值基本稳定在0.1 m/s左右。从图6(b)可看出,该处物料流速较慢,而靠近辊筒表面的物料流速大,在辊筒的带动下,物料更易进入辊隙,占据了辊隙处的狭小空间。因此,流速较慢的这部分物料未能通过辊隙,且在辊筒的强烈挤压下产生较小的向上速度。

采用流线图8来表示物料的流动方向,可明显看出中间部分的物料流速最小;由于紧挨辊筒处的物料速度向下,在与向上的速度相互作用下形成旋涡。由于该处的物料不能尽早的通过辊隙,会在辊筒上方停留较长时间。

图7 Line 1上Y向流速分布

(a) Plane 1流线分布 (b) 轴向速度分布

从轴向速度分布图上看,被拉入辊隙的物料流速基本保持一致,处于中间位置的物料流速与两边相比较小,这是由于两边的物料会沿着Z向有较大的流速,而中间物料处于物料模型内部,自由流动区域有限。

因此,综合分析图6(b)、图8(a)可知,处于三维模型最中间部分的物料流速最小,仅为辊隙处流速的1.03%,在辊筒上方的停留较长时间,所受拉伸和混合作用时间久,有利于塑化。

4.2 压力场分布

压延物料的压力场如图9(a)所示,随着两辊间可容纳物料体积的减小,物料所受压力逐渐增大,在最小辊隙处压力达到最大值11 MPa,从轴向看,在同一水平面上,处于中间部分的物料较两端所受压力较大。这是因为中间部分物料的自由流动区域有限,流速较慢,故受到的辊筒挤压力较大。同理,图9(b)为Plane 1物料所受压力分布图,压力等值线向上弯曲,证明在同一水平面上处于两辊中间的物料受到的压力更大。

综合来看,处于三维模型中间部分的物料所受压力相对两端物料约大1 MPa,在保证安全的前提下,塑化质量较好;压力最大值11 MPa出现在最小辊隙处。

(a) 三维压力场分布 (b) Plane 1压力场分布

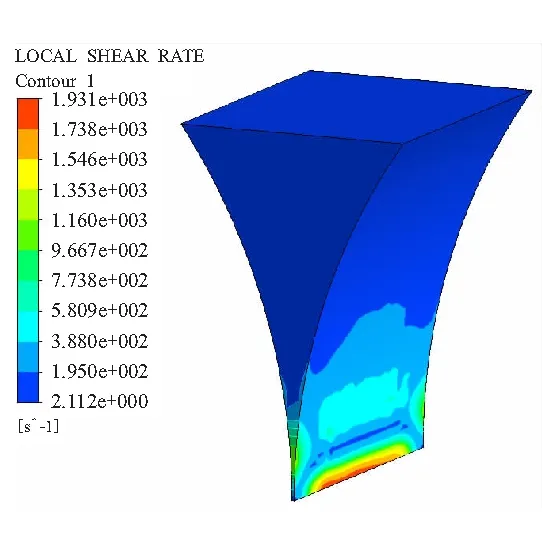

4.3 粘度场和剪切速率分布

物料的流动性与假塑性流体的性质相符,即粘度随着剪切速率的增大而逐渐减小,这一性质从粘度和剪切速率分布的云图中得到证实。

图10(a)为Plane 1粘度分布情况,图10(b)为轴向粘度分布;图11为剪切速率分布。

从图10和图11可看出,物料以较高的剪切速率(最大值为1931 s-1)通过辊隙时,粘度降至最小值169 Pa·s,离辊隙上方越远,剪切速率逐渐衰减,在中间位置出现高粘度区,最大粘度值达到1.2×105Pa·s。

(a) Plane 1粘度分布 (b)轴向粘度分布

物料进入辊隙时,剪切速率大幅提升,这是因为随着流道逐渐窄小,物料的流动状况发生变化,物料受到较强的拉伸作用,导致物料之间摩擦生热加剧,分子间热运动能量增大,从而改善了物料流动性,故粘度下降[11];物料的分子链段在剪切作用下发生取向,破坏了分子间的平衡力,改变了物料的粘滞状态,从而导致物料之间的粘滞力下降,粘度变小[12]。

图11 剪切速率分布

4.4 混合指数λ分布

在物料的压延塑化过程中,混合指数反应了剪切和拉伸作用之间的相互关系[13]:λ=0时,表示不存在拉伸和剪切作用,只是单纯的滚动过程;λ=0.5时,表示混炼过程为纯剪切作用;λ=1时,表示纯拉伸作用;λ处于0~0.5之间时,表示物料受剪切作用影响,存在滚动过程;λ处于0.5~1之间时,表示物料受剪切和拉伸双重作用影响,随着λ的增大,拉伸作用的影响更为显著。

如图12所示,中间靠上位置的λ值较大,最大可达到0.96,表明该处的拉伸作用显著,而靠近辊筒表面处的λ在0.5左右,表明混炼过程主要为剪切作用,会产生一定的分散混合作用,故该处物料的粘度较低;从Line 1上混合指数分布来看,靠近辊隙处λ偏小,随着Y向坐标逐渐增大,λ也不断增大,最终稳定在0.9左右。整体混合指数处于0.5~1.0之间,越靠近中间位置,混合指数越大,即模型中间部分物料所受拉伸作用强烈,分布混合效果明显。随着两辊间可容纳物料体积的减小,物料受到的挤压作用明显,由于物料为不可压缩流体,会产生向上的速度,从而促进物料的混合,有利于塑化质量的提高。

5 工艺及设备参数的影响与讨论

为探究不同转速(速比)及不同辊隙的条件下物料塑化质量的好坏,选取了工作辊与空转辊速比分别为1∶1、1∶1.12和1∶1.24三种不同工况及辊隙为0.8~1.2 mm的条件下,分析剪切应力的变化情况。

5.1 不同速比对塑化效果的影响

在其他条件不变的情况下改变辊筒速比,分别选取1∶1、1∶1.12和1∶1.24进行模拟,根据模拟结果计算与XY面平行,Z向坐标渐变的面组上剪切应力的平均值,结果如图13所示。靠近Plane 1(Z坐标0.065 m)的面与靠近两端的面相比,平均剪切应力明显较大,越靠近两端平均剪切应力越小,随着空转辊辊速的增大,面组上剪切应力的均值以呈增大的趋势,增量为1%左右。这是由于提高辊筒速比,可给物料提供更强的剪切撕裂作用,增大机械力,有利于改善混炼效果,但不可过分提高辊筒速比,以防发生危险。

(a) Plane 1

(b) Line 1

图13 不同速比下的面组平均剪切应力

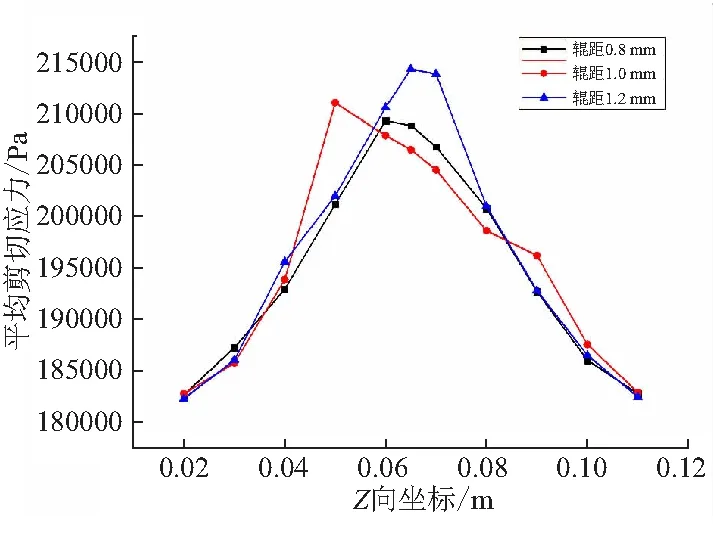

5.2 不同辊隙对塑化效果的影响

保持其他条件不变,改变辊隙,分别选取0.8、1.0、1.2 mm进行模拟,根据模拟结果计算与XY面平行,Z向坐标渐变的面组上剪切应力的平均值,结果如图14所示。

从图14中可看出,随着辊隙逐渐增大,面组上平均剪切应力的最大值逐渐增大,但靠近两端的面上,平均剪切应力值变化不大,中间面上变化较为明显。随着辊隙的增大,物料所受挤压作用减小,粘度增大,致使平均剪切应力增大。

图14 不同辊隙下的面组平均剪切应力

保持其他条件不变,改变辊隙,分别为0.8~1.2 mm逐步进行模拟,根据模拟结果计算整个模型中最大压力与最大剪切速率,结果见图15。

根据图15可知,随着辊隙由0.8 mm逐渐增大到1.2 mm ,物料所受的最大压力值逐步减小,由12.3 MPa逐步减小到9.7 MPa。显然,辊隙减小0.1 mm,最大压力值将会增大近1 MPa,辊隙在很大程度上影响着加工安全。因此,一定要在满足加工安全的压力范围内尽可能地减小辊隙,改善物料的塑化质量。最大剪切速率也随着辊隙的增大而逐渐减小,剪切速率越大,剪切作用越强,能够将物料更好的分散,有利于塑化质量的提高,但辊隙的减小会使剪切应力有一定程度的降低。

6 结论

(1)处于两辊上方并未进入辊隙中的物料,在挤压力作用下会产生向上的速度,并与靠近辊面处向下运动的物料形成漩涡;三维模型中间部分的物料流速最小,只有辊隙处流速的1.03%,粘度较大,最大粘度值达到1.2×105Pa·s;压力最大值出现在最小辊隙处;速比为1∶1、辊隙为0.8 mm时,最大剪切速率可达2398 s-1,压力最大值可达12.3 MPa。

(2)混合指数基本处于0.5~1.0之间,即物料受到剪切和拉伸的相互作用,处于中间部分的物料主要受到拉伸作用,越靠近辊筒表面,混合指数越小,即受到的剪切作用更为明显,在拉伸和剪切作用下,可提高物料的分布和分散混合效果。

(3)增大速比会使剪切应力提高,有利于塑化;适当的减小辊隙会在一定程度上减小剪切应力,但会使剪切速率增大,物料所受压力大幅增加,辊隙减小0.1 mm,可使物料所受最大压力增大1 MPa左右。因此,应在保证安全的情况下,适度减小辊隙,增大速比,提高物料的塑化质量。