复合材料壳体固化成型过程残余应力和形变分析①

梁 群,冯喜平

(西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072)

0 引言

复合材料具有密度小、强度高、比模量大、耐高温和耐腐蚀等优点,符合现代大型固体火箭发动机轻质化的发展趋势,已经成为制造固体火箭发动机壳体的优良材料[1-3]。复合材料壳体的固化过程是物理化学相互变化的过程,在此过程中,在外界加热和自身化学反应放热作用下,树脂发生交联反应,由粘流态转变为三维网络结构的玻璃态,使得其热力参数发生了变化[4-6]。由于受复合材料的各向异性特性、热胀冷缩效应、树脂固化收缩特性,以及壳体材料与模具材料的热膨胀系数不匹配等因素的影响,复合材料壳体在固化成型过程中会产生热应力和固化收缩应力,成型结束后,有一部分残余应力留在了壳体中,导致壳体脱模后的变形[7-8],影响壳体的尺寸稳定性。固化残余应力、应变可作为复合材料壳体结构完整性分析中的预应力和预应变。因此,固化过程是影响复合材料壳体的结构完整性的因素之一。

对复合材料壳体固化成型过程结构完整性的分析,本质上就是分析固化过程中,受升温加热、降温冷却和固化反应的作用下,复合材料壳体内应力应变的发展历程。目前,国内外有大量的学者对复合材料的固化过程展开研究。温度历程是影响复合材料构件质量和性能的重要因素,为探究复合材料构件在固化过程中温度的变化,Cheung[9]和陈祥宝等[10]采用热传导与固化动力学耦合的方法构建了热-化学耦合方程,研究了复合材料层合板在固化过程中的温度历程。在固化成型的过程中,复合材料的树脂发生固化反应,导致材料的热力学参数随固化进程发生变化,Pedersen等[11]对环氧树脂基复合材料固化过程中的热扩散系数进行了研究,得到了热导率和比热容关于固化度的函数关系。Abdelal[12]和元振毅等[13]建立了考虑纤维和树脂热力学参数随固化温度变化的热-化学耦合模型,对复合材料构件的温度场进行了研究。

复合材料层合板在固化过程中,由于基体的交联反应、各单层板热物理与力学性质的不匹配、相邻单层间的变形约束作用,当温度由固化温度降到室温时,其内部不可避免地产生残余应力。针对这一问题,Bogetti 和Gillespie[14]将基体固化过程中的瞬时模量表示为固化度的函数,构建了热-化学-力耦合模型,分析了层合板在固化过程中的应力应变变化规律。现在普遍认为,残余应力仅来源于降温阶段的结论只适用于厚度较薄的层合板结构[15],除了降温阶段的热残余应力,因化学收缩而产生的残余应力也相当可观[16-17]。Prasatya等[18]通过构建热-化学-力耦合模型,模拟计算发现,环氧树脂的化学收缩率对残余应力的影响达30%以上。

但是,上述方法均没有考虑复合材料的粘弹性及其引起的应力松弛,且高温状态下,复合材料的应力松弛是非常强烈的。Ding[19-20]等提出了一个综合考虑热膨胀、化学收缩和应力松弛的热-化学-力耦合模型;张江涛等[21]通过对复合材料粘弹性本构方程的分析,提出了粘弹性模型的简化方法和固化残余应力的分段化分析方法。目前,考虑应力松弛的热-化学-力耦合模型的大规模应用还存在一些困难,主要表现为复合材料的粘弹性参数难以测量、粘弹性本构模型数值计算过程复杂。

本文针对复合材料壳体固化成型过程残余应力和结构变形问题,采用CHILE(α)弹性模型,考虑树脂的固化放热、固化收缩和复合材料的各向异性特性,对复合材料壳体固化成型过程的热传递、残余应力衍化及脱模后的变形进行数值研究,以分析固化成型过程结构完整性。

1 数学模型

1.1 热-化学耦合模型

复合材料内部的温度分布不仅影响复合材料的固化度,还决定复合材料是否均匀固化,是导致复合材料热、化学残余应力的最直接原因。复合材料固化过程是一个在外部热源和非线性内热源作用下各向异性材料内进行化学物理反应的过程,是一个热-化学耦合的过程。其数学模型由Fourier导热方程和固化反应动力学方程组成[22]。

(1)

(2)

式中ρc为复合材料密度;cp,c为复合材料比热容;kij为复合材料在3个主方向上的热导率;T为温度;t为时间;ρr为树脂密度;Vr为树脂体积分数;Hu为固化反应总放热量;α为固化度,t时刻的固化度可由瞬时固化率积分得到:

(3)

热-化学模型中的内热源的大小与树脂的固化反应速率直接相关。

1.2 固化动力学模型

树脂固化反应动力学一般表述为

(4)

其中,k(T)为反应速率常数,由Arrhenius方程确定,即:k=Ae-E/RT,A为频率因子,E为活化能,R=8.314 3mol(J/K)为气体常数;f(α)是与具体树脂固化程度密切相关的函数,它随着随树脂种类和反应条件的变化而变化。根据f(α)函数的形式,可将动力学模型分为两类:N级模型和自催化模型[23-24]。

(1)N级模型

在反应开始时,化学反应速率达到最大值是N级固化反应动力学模型最突出的特点,其方程表达为

(5)

(2)自催化模型

自催化固化动力学模型的化学反应速率关于固化度α的函数特点是先增大、后减小,也就是说该类型反应具有诱导期。一般自催化模型表达形式为

(6)

Kamal-Ryan表达形式为

(7)

式中k、k1、k2为反应速率常数;m和n为反应级数。

1.3 残余应力模型

热-化学模型和固化动力学模型耦合计算可得到复合材料温度和固化度在时空的分布,残余应力模型则基于温度和固化度的时空分布计算残余应力。残余应力模型包含本构模型、热-化学应变模型:

(1)本构模型

考虑温度、固化度影响的本构方程[25]为

(8)

树脂的弹性由CHILE(α)模型确定,如式(9)所示[26]:

(9)

复合材料的弹性模量由细观力学公式得到。

(2)热-化学应变模型

通常把材料热应变和固化收缩产生的应变称为热-化学应变,它是热应变和化学应变之和[7],即

(10)

纯树脂的热应变为热膨胀系数与温度变化量的乘积:

(11)

式中αm为树脂的热膨胀系数。

树脂是各向同性材料,因此纯树脂固化收缩是均匀的,这时有[27]:

(12)

其中,ΔV为树脂的体积收缩率。一般而言,树脂的体积收缩率正比于固化度的变化量,即

ΔV=λΔα

于是,固化收缩可写成:

(13)

式中λ为固化收缩系数;α为固化度;α0为参考固化度,一般取初始固化度,负号表示收缩。

纤维在固化过程中不发生化学收缩应变,故而可通过细观力学理论,确定复合材料的热应变和化学应变。

2 复合材料壳体有限元模型

2.1 复合材料壳体模型

对某简化固体火箭发动机复合材料壳体成型过程结构完整性分析,其结构如图1所示,由钢芯轴、铝接头、芯模、绝热层、复合材料壳体构成。

图1 复合材料壳体剖面图

2.2 材料物性参数

模型中涉及钢、铝、芯模、空气、绝热层和复合材料6种材料,其热参数(包括密度、比热容和热导率)和树脂的动力学方程来自前期的研究结果。复合材料壳体和其他材料的力学性能参数如表1和表2所示,其中假设壳体筒段的纤维缠绕角均为90°。

表1 复合材料的力学性能参数

表2 其他材料的力学性能参数

2.3 壳体固化条件

壳体固化成型过程中,假设预浸带树脂分布均匀,且不考虑热辐射。壳体成型的固化制度(升温曲线)如图2 所示。壳体与固化炉内热空气的对流换热系数取16 W/(m·K)。

图2 复合材料壳体固化制度

3 计算结果与分析

本文基于上述热-化学耦合模型、固化动力学模型和残余应力模型,进行复合材料壳体固化过程结构完整性分析,探究壳体固化过程温度、固化度和应力应变的衍变规律。其中,前期采用热-化学耦合模型和固化动力学模型耦合的方法,进行了壳体固化过程温度和固化度的数值研究,并与实验结果进行了对比,表明了模型的准确性。本文主要探究壳体固化过程应力应变的变化规律。

图3为复合材料壳体降温结束时刻残余应力分布图。由图3可看出,固化结束后,钢芯轴的残余应力最大,砂芯模次之,复合材料壳体的残余应力最小。这是由于复合材料壳体在固化过程中经历了热膨胀和固化收缩过程,而钢芯轴和砂芯模仅经历热膨胀过程。此外,还可观察到壳体表面残余应力分布较为均匀,其大小范围为105~107N/m2。

图4为复合材料壳体固化结束时刻体积应变分布云图。由图4可看出,固化结束后,钢芯轴和砂芯模体积膨胀,复合材料壳体体积收缩,且形变较为均匀。

图3 复合材料壳体残余应力云图

图4 复合材料壳体体积应变云图

壳体固化过程的应力应变受到复合材料本身的热膨胀、固化收缩、热收缩和冷收缩的综合作用,还受到了芯模、绝热层和砂芯模的热膨胀和冷收缩的影响。为了研究应力应变随固化过程的变化,选取三个点(加压层外壁点1、加压层与复合材料壳体界面点2、复合材料壳体中点3),计算其固化度、固化速率、体积应变和应力随固化过程的变化规律,并探究其衍变机理,如图5所示。

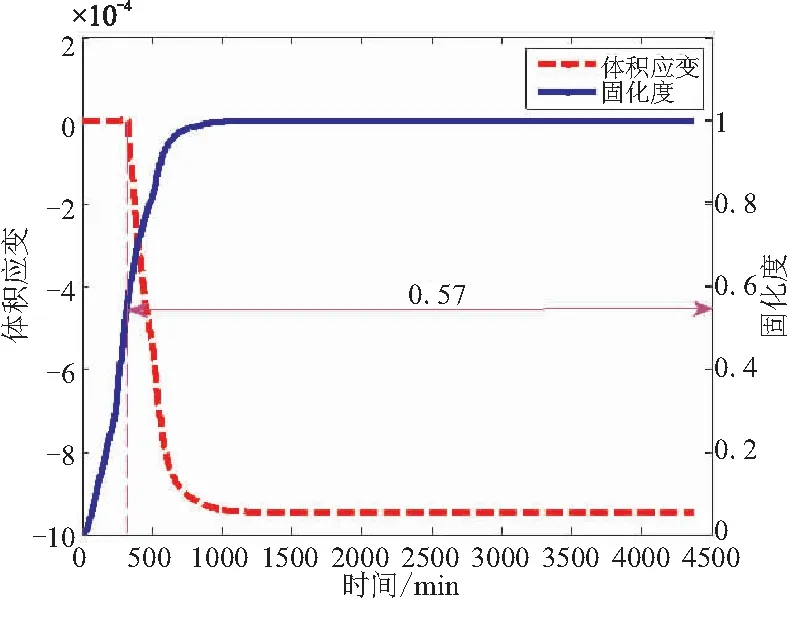

由于壳体固化过程中同时存在热应变和固化收缩应变,为明晰应力应变的随固化过程的变化规律,首先应分离热膨胀作用,单独研究固化收缩应变的变化规律。图6是点1的固化收缩变形和固化度随时间的变化曲线。由图6可看出,当树脂达到凝胶点,复合材料开始发生固化收缩。在280~700 min时间段内,由于树脂固化反应速率快,复合材料急剧收缩;在700~1000 min时间段内,由于固化趋于完成,固化收缩缓慢;1000 min以后,树脂固化度大于0.999,可认为树脂已完成固化反应,因而复合材料不再发生固化收缩。

图5 壳体特殊点

图7是点1的应力和固化收缩变形随时间的变化曲线。由图7可看出,应力的变化规律与应变相对应,应力先快速增大,然后先快速减小、后缓慢减小,直至不变。

图6 固化收缩变形-固化度曲线

图7 应力-固化收缩变形曲线

上述单独分析了固化过程中复合材料壳体的固化收缩演变过程。同样地,也应该分离固化收缩的作用,单独研究热应变的变化规律。由表1可知,复合材料顺纤维方向热膨胀系数为负值,即温度升高时发生热收缩,温度下降时发生冷膨胀;垂直纤维方向热膨胀系数为正值,其量级是顺纤维方向热膨胀系数的10倍。文中假设纤维缠绕角为90°,且垂直纤维方向热膨胀系数是顺纤维方向的10倍,因而复合材料整体表现出热胀冷缩效应。

图8是点1的等效应力和热应变随时间的变化曲线。由图8中可看出,热应变与固化制度密切相关:升温阶段,复合材料快速膨胀;保温阶段,由于热对流作用壳体与炉内热空气有温差,因而壳体温度仍在上升但速率变缓,此时复合材料膨胀速率变缓;降温阶段,复合材料收缩。等效应力的变化规律与热应变相对应:热应变快速增大阶段,等效应力也快速增大;热应变缓慢增大阶段,等效应力缓慢减小;热应变减小阶段,等效应力也减小。

图8 应力-热应变曲线

前面单独分析了固化过程热应变和固化收缩应变的演变过程,这里则是研究在的热膨胀、固化收缩、热收缩和冷收缩综合作用下,复合材料的体积应变和等效应力随固化过程的变化规律。图9为复合材料壳体特殊位置点体积应变变化曲线。由图9可看出,点1、点2和点3变化规律一致:约0~280 min时间段,树脂处于粘流态,复合材料仅发生热膨胀,体积应变增大;约280~340 min时间段,即凝胶点后,复合材料同时发生固化收缩和热膨胀,由于树脂固化速率还较慢,因而复合材料体积应变仍增大;约340~700 min阶段,树脂固化反应速率大,复合材料快速固化收缩,固化收缩作用大于热膨胀作用,因而复合材料体积应变减小。约700~1700 min时间段,固化速率变缓,且固化趋于完成,热膨胀作用大于固化收缩作用,因而体积缓慢增大;1700 min之后,壳体温度开始下降,此阶段树脂已完成固化,因而复合材料表现为冷收缩,体积应变逐渐减小。

图10为复合材料壳体特殊位置点等效应力变化曲线。由图10可看出,复合材料等效应力的变化规律与等效相对应:当体积应变的快速增大时,等效应力随之增大;当体积应变缓慢增大时,等效应力随之减小;当体积应变减小时,等效应力随之减小。对比图7、图8和图10可发现,复合材料在热膨胀和固化收缩综合作用下的残余应力小于固化收缩和热膨胀单独作用下的残余应力。

图9 特殊位置体积应变变化曲线

图10 特殊位置应力变化曲线

4 结论

本文针对复合材料壳体,考虑了树脂固化反应热、树脂固化收缩特性、复合材料各向异性,进行了固化过程结构变形和残余应力分析,以为后续进行壳体结构完整性分析提供基础。研究结果表明:

(1)到达凝胶点,树脂发生固化收缩直至固化完成。

(2)复合材料固化过程中,凝胶点前,复合材料仅受到热膨胀作用;凝胶点后至降温前,受到热膨胀和固化收缩的共同作用,壳体先快速收缩后膨胀;降温阶段,壳体缓慢收缩。

(3)固化完成后,壳体的固化变形约为0.08,残余应力约为106N/m2。