发射筒/固体发动机复合结构内部温度场随环境温度的变化规律①

顼则梁,李 剑,艾春安,王学仁,刘凯旋

(火箭军工程大学 206室,西安 710025)

0 引言

固体火箭发动机是固体导弹的重要组成部分,其初始状态好坏直接影响导弹装备总体性能[1-2]。在装备实际使用过程中,通常利用专门的保温系统使固体发动机的初始温度保持在规定的范围内,一旦保温系统出现故障,发动机会受到外界环境的影响,温度发生改变,经过一段时间之后,若温度超出规定值时,则不能进行发射。因此,开展发动机温度场变化规律研究,确定发动机温度超标所需要的临界时间,对装备使用具有重要意义。

目前,对固体发动机内部温度场的研究比较广泛,主要是以推进剂药柱本身为研究对象。例如,冯志刚等研究了固体发动机复合推进剂药柱在贮存期间,环境温度周期性变化对药柱产生的影响[3];刘鸿雁等利用ANSYS仿真软件分析了舰载环境温度载荷作用下的固体发动机内部传热情况,为评估固体发动机舰载情况下使用可靠性提供了参考[4];潘文庚等在恒定温度和周变温度作用下,对固体发动机药柱进行了仿真,得到了内部温度场分布规律[5]。针对本文所研究武器装备的实际使用情况,其固体发动机往往是装载在发射筒内,而这种状态下的发动机温度场研究十分欠缺。因此,为满足实际需求,本文以某型装备为例,进行合理的简化假设,建立“发射筒/固体发动机”多层复合结构传热模型,对该模型进行实验验证和仿真分析,研究在外界周变环境载荷作用下,“发射筒/固体发动机”多层复合结构内部温度场的变化规律,已知该型装备发射前要求药柱温度处于(20±5)℃的范围内,仿真结果可为确定临界时间提供参考[6-8]。

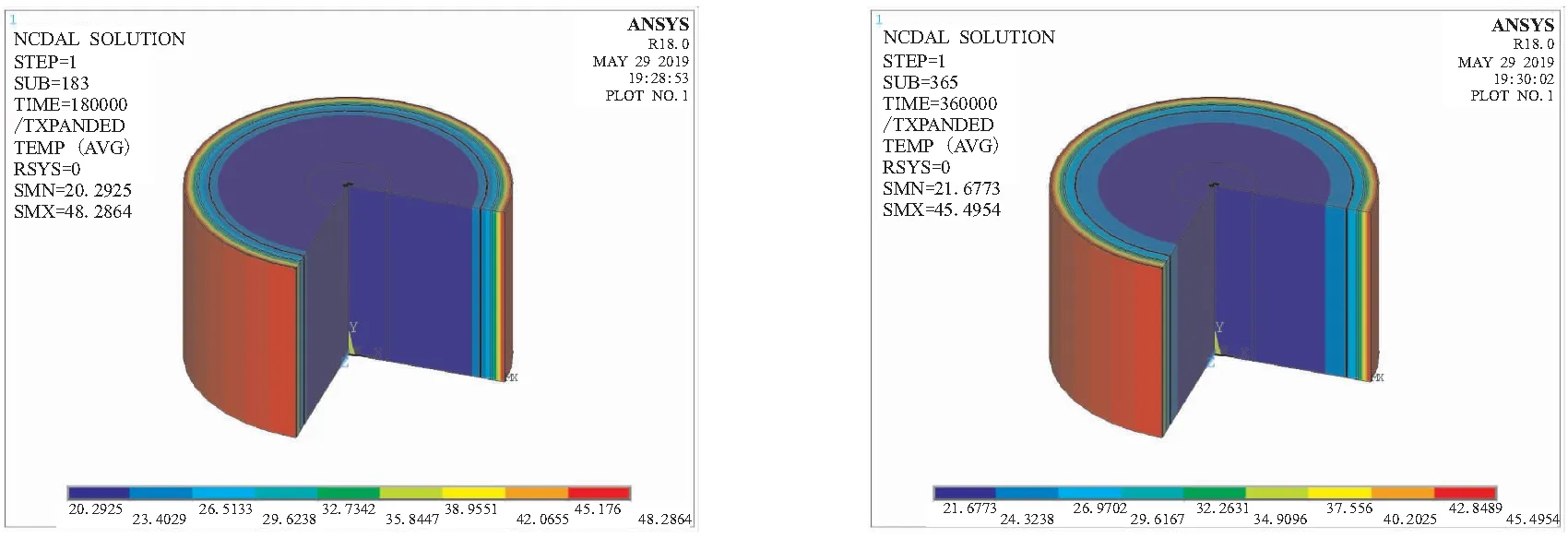

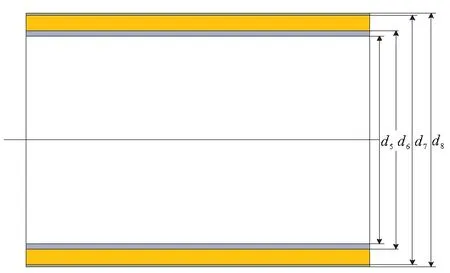

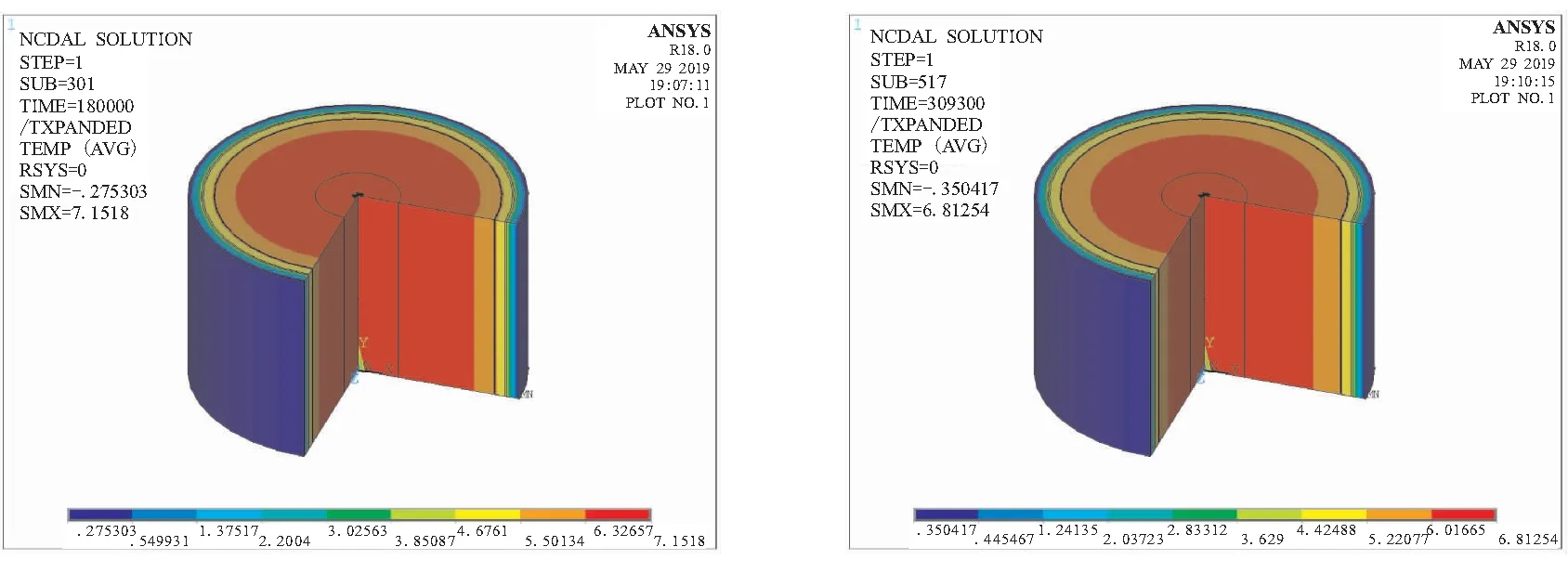

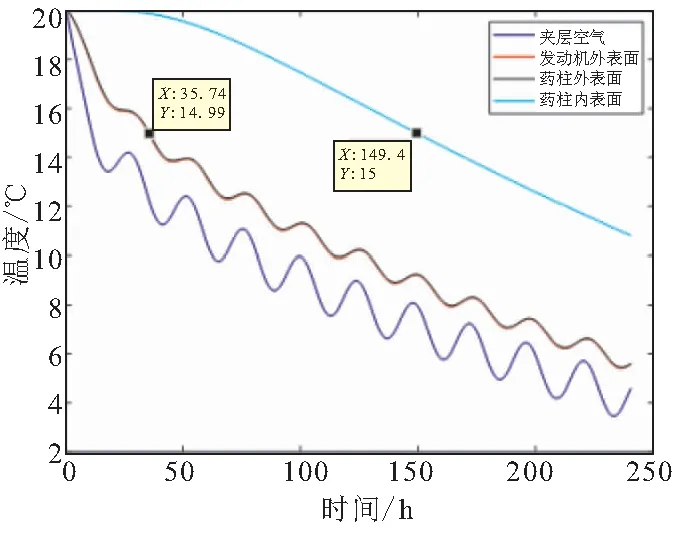

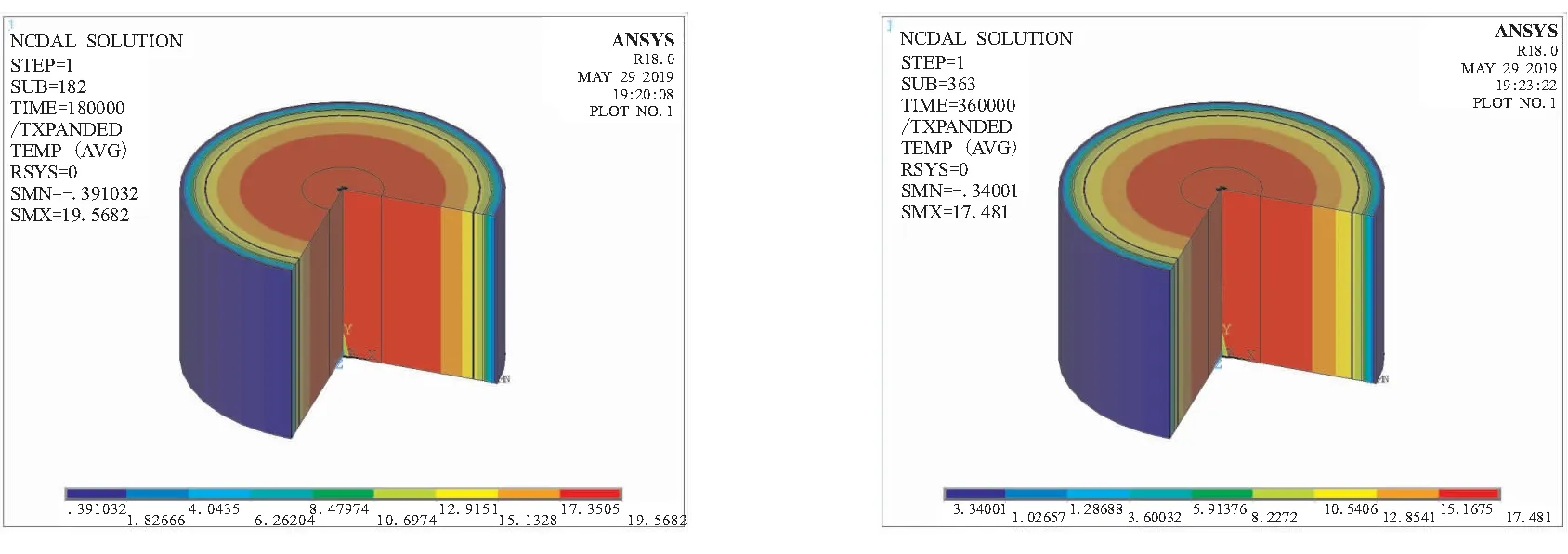

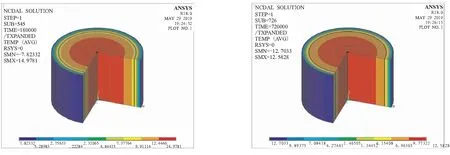

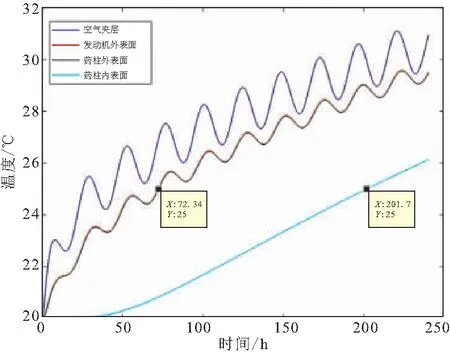

1 基本模型与理论

1.1 几何模型

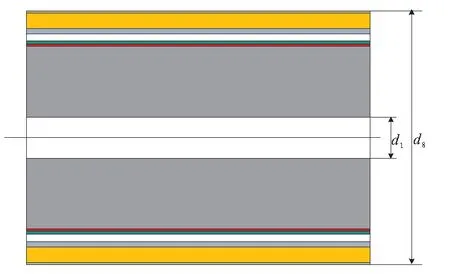

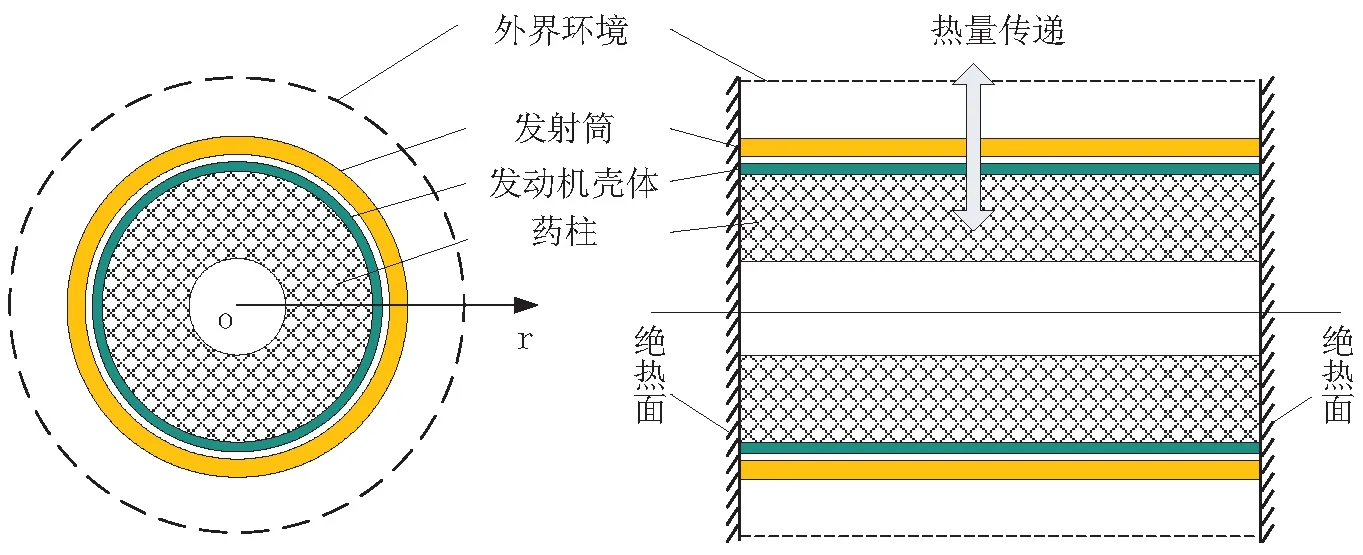

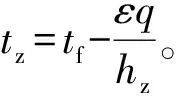

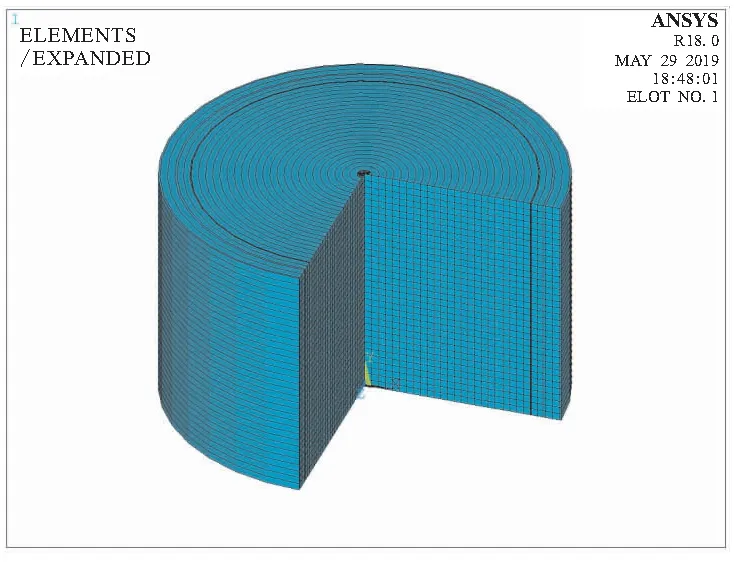

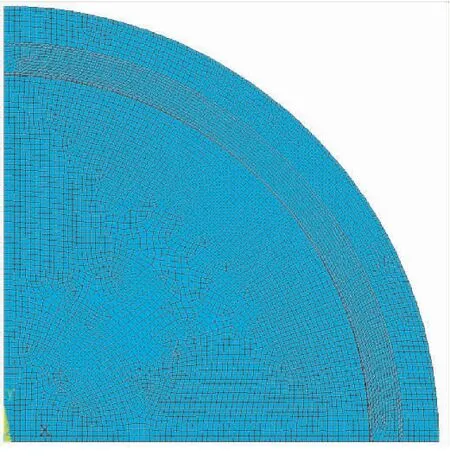

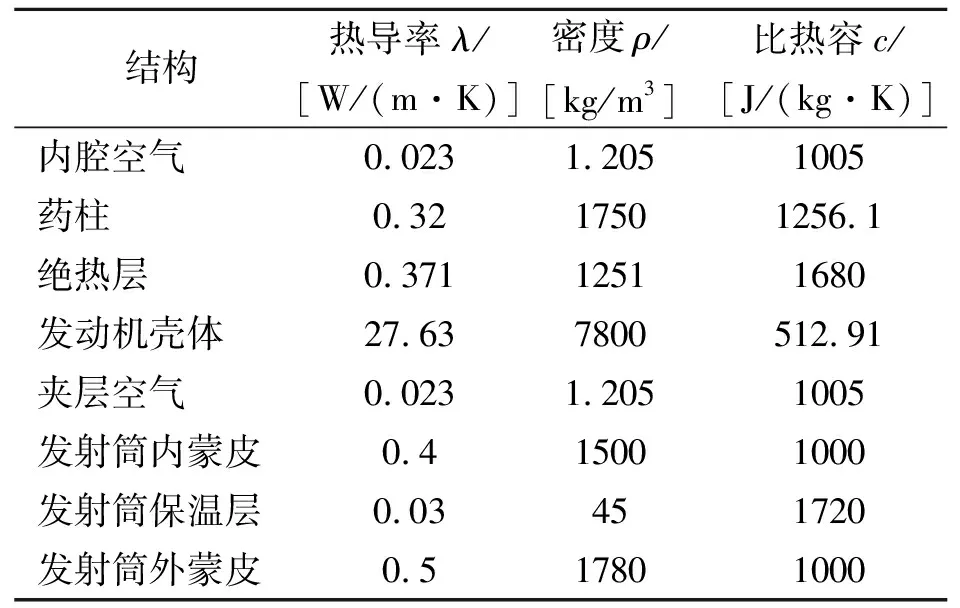

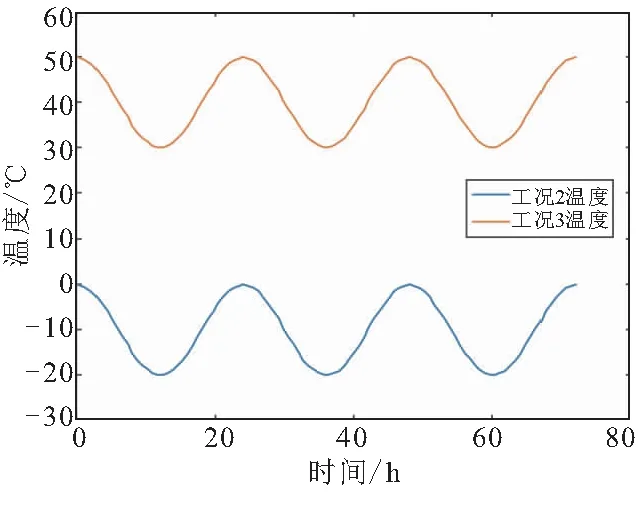

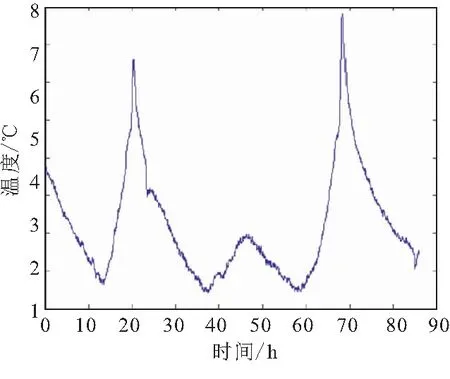

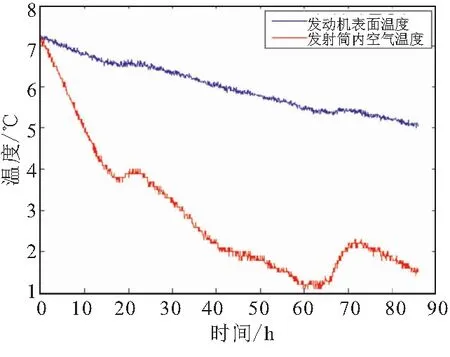

(1)固体发动机模型

固体火箭发动机外部为金属壳体,内部为推进剂装药,装药为HTPB复合固体推进剂,采用贴壁浇注的装药方法注成后翼柱型三维药柱,接触热阻可以忽略,壳体和药柱之间为绝热层、衬层和脱粘层[7]。由于绝热层、衬层和脱粘层尺寸很小,热物性参数相近,可等效为单一绝热层结构,并将药柱简化为内表面光滑的空心圆筒,建立图1所示的固体发动机几何模型,0 (2)发射筒模型 发射筒为多层结构,从外向内依次为外蒙皮、保温层和内蒙皮。忽略发射筒外壁若干不规则突起的舱口,建立图2所示的发射筒几何模型,d5 图2 发射筒几何模型 (3)复合模型 发动机在发射筒中通过三个环形硬质泡沫材质的适配器支撑。适配器外表面有空气导流槽,不影响发动机与发射筒之间的空气流通,适配器宽度相比发动机的长度很小,在传热过程中,可忽略适配器的影响,建立“发射筒/发动机”复合结构几何模型,如图3所示,d4 图3 复合结构几何模型 复合结构处在自然环境中,外界环境的变化将导致内部温度场的变化。在热量传递过程中,发动机推进剂药柱与外界的热交换可视为沿轴向和沿径向两个方向共同作用。根据牛顿冷却公式[9]可得,沿发动机圆周表面的径向热流量为 φ径向=πd4LhΔt (1) 沿发动机两端表面的轴向热流量约为 (2) 轴向和径向热流量之比为 (3) 式中L为发动机长度;d4为发动机直径;Δt为发动机内外温度差;h为对流换热系数。 因为固体发动机长径比较大,计算得到的热流量比值X较小,加之考虑上实际发动机前后封头绝热层厚度大于圆柱段厚度,轴向传热量便远小于径向传热量,故可忽略其轴向传热影响,认为发动机两端为绝热面。因此,建立“发射筒/发动机”传热物理模型如图4所示,假设各层材料为均质各向同性、热流变简单性、泊松比为常数。 此时,在外界环境温度、风速、光照辐射作用下,传热过程可分解为两部分:发射筒外表面与外界的热对流与热辐射,发射筒以内的典型多层壁面圆筒导热,属于一维轴对称、两端绝热的非稳态传热问题。 (a)正视图 (b)侧视图 在建立的传热模型基础上,建立笛卡尔坐标系的导热微分方程[10]: (4) 或表示为 (5) 对于多层壁面圆筒导热问题的求解,通常其长度远大于壁厚,沿轴向的温度变化可忽略不计,内、外壁面温度是均匀的,温度场是轴对称的。所以,采用圆柱坐标系求解更为方便。此时,在圆柱坐标系下的导热微分方程表示为 (6) 外界环境温度随时间变化而变化,具有一定的周期规律性,目前国际上较认可Heller提出的温度缠带模型[11-12]。在该模型的基础上,针对本文实际情况,采用以下计算式: T=Tm+Tccosωt (7) 式中Tm为当日平均气温;Tc为当日气温振幅;ω为温度变化频率,ω=2π/(24×3600);t的单位为s。 在计算过程中,装备初温可以测量,外界环境变化因素可以表征,故选择第三类边界条件,发射筒外表面与环境间的对流换热量表示为 (8) 式中tf为边界面周围流体温度;h为边界面与流体之间的表面传热系数。 在实际发射筒与外界进行换热过程中,除了发射筒与空气的对流换热外,还有发射筒与周围环境的辐射换热及发射筒受到的太阳辐射。根据热传导理论,受到外界环境影响的发射筒外部边界条件可表示为 (9) 式中λ为热导率;q为发射筒外表面接收到的太阳辐射总强度;ε为发射筒外表面太阳辐射吸收系数,查相关手册,其值取0.95;hc为对流换热系数;hr为太阳辐射换热系数;tf为外界环境温度。 为便于计算,引入目前应用较多的综合换热系数和综合温度的概念[9],将式(9)化简为 (10) 借助ANSYS18.0计算平台,取单位长度建立对应的多层有限元分析模型,如图5所示。在进行网格划分时,采用PLANE55二维热实体单元,该单元具有4个节点,每个节点只有一个温度自由度。网格密度设置为0.01,共划分了8656个节点、8500个单元,有足够的网格数量确保计算的精确度,有限元网格划分局部示意图如图6所示。 图5 有限元模型 图6 有限元网格划分 在对有限元模型进行仿真计算时,如图7所示,分别选取发射筒/发动机夹层空气温度Tair、发动机外表面温度Tsrm、药柱外表面温度Tp1、药柱内表面温度Tp2四个具有代表性的点位记录温度数据,相应结构物性参数如表1所示。 进行仿真计算时,共设置三种外界环境温度载荷作为仿真工况: (1)工况1:对某型号固体火箭开展实验时受到的真实环境温度载荷; 图7 温度测点分布图 结构热导率λ/[W/(m·K)]密度ρ/[kg/m3]比热容c/[J/(kg·K)]内腔空气0.0231.2051005药柱0.3217501256.1绝热层0.37112511680发动机壳体27.637800512.91夹层空气0.0231.2051005发射筒内蒙皮0.415001000发射筒保温层0.03451720发射筒外蒙皮0.517801000 为更直观形象,横坐标以h为单位,绘出工况2、3的温度变化图如图8所示。 图8 工况2、3的温度 为验证模型和算法的正确性,借助实际装备开展外界环境作用下的温度实验[13-14]。实验开始前,发动机装在发射筒内,在发射筒外表面、空气夹层和发动机表面布置Pt100温度传感器,可实时监测各点位温度情况。装备长期停放在恒温库房,温度记录仪显示装备内外温度基本均匀一致,初始温度为7.25 ℃。将装备转移至自然环境中,搭建简易遮光棚,避免阳光直射,实验从第一天17:00开始进行至第五天7:00结束,共计86 h。 实验过程的真实环境温度载荷(工况1)如图9所示。由图9可知,记录的日环境温度呈周期性变化,可用余弦函数近似拟合,验证了本文建立的周变环境温度模型的合理性,使工况2、3具有一定的实际参考意义。实验过程中记录的最高温度为5.8 ℃,最低温度为-1.6 ℃。监测到的环境温度分别于21 h时刻(第二天14:00时)、47 h时刻(第三天16:00时)69 h时刻(第四天14:00时)取得周期内的极大值。其中,由于第二天白天遭遇冷空气影响,气温骤降,最高温度仅为0 ℃,当日最高气温明显低于前后两天,且达到当天最高温度的时间滞后了2 h。 将获得的发动机表面平均温度和发射筒夹层空气平均温度随时间变化曲线绘制如图10所示。 图9 真实环境温度载荷(工况1) 图10 实验实测数据 从图10可看出,实测数据整体趋势均为降温,但发射筒内部空气温度下降速度明显快于发动机表面温度,这是因为实验环境温度低于固体发动机初始温度,系统整体处于放热状态,而发动机内部药柱的比热容远大于空气的比热容,所以在相同条件下空气的降温速率要高于发动机的降温速率;发射筒、发动机温度下降具有一定波动,这是因为环境温度起伏变化所影响的。由两图对比可看到,发射筒、发动机温度下降波动时刻均对应着环境温度出现最大值的时刻。 依据建立的多层传热模型,在工况1条件下进行仿真计算,初始温度与实验一致,T0=7.25 ℃,计算步长设置为300 s,总时间为309 600 s,即86 h。在0~86 h的计算过程中,分别取1 h、20 h、50 h和86 h四个时间点,得到不同时刻多层复合模型中温度分布云图,如图11所示。 从4个不同时刻温度分布云图可看出,模型最外层温度变化十分明显,并伴随外界环境温度变化而波动;内层初始温度高于环境温度,处于一个缓慢的放热过程,发动机最内层药柱温度下降较小,分别只变动了0、0.01、0.21、0.45 ℃,并且越靠近外层,温度变化的速率越大。绘出86 h时刻发动机内腔空气到发射筒外表面沿径向变化的温度曲线如图12所示,R1 受发动机制造工艺限制,本实验无法将温度传感器布置在固体发动机内部装药中,故取发动机表面温度进行比较。工况1条件下发动机表面仿真数据和实测数据如图13所示。 由图13可知,结构初温为7.25 ℃,受到平均温度约为0 ℃的真实环境温度载荷,经过约86 h后,发动机表面温度实测温度下降了约2.2 ℃。发动机表面温度仿真值与实测值之间变化趋势基本一致,曲线几乎在同一时刻出现转折点,温度出现波动,但仿真数据和实测数据之间仍存在一定误差,其中在20 h和86 h两个时刻误差出现极大值。通过计算,在20 h时,实测温度值为6.6 ℃,仿真温度值为6.4 ℃,误差为-3.03%;在86 h时,实测温度值为5.1 ℃,仿真温度值为5.3 ℃,误差为3.92%。整个过程中,最大误差为3.92%,处于可接受的范围,验证了本文建立的多层复合模型的正确性与合理性。 仿真数据与实测数据存在一定误差,分析误差原因如下:首先,仿真计算的模型是简化后的多层圆筒壁模型,而真实发射筒/发动机并不是规则圆柱体,壁面有不规则突起,对传热有一定影响;其次,在设置外界环境与模型综合换热系数时,是以平均风速为基础得到的平均综合换热系数,但实际上换热系数受多种因素影响,不是一个恒定值,导致计算值与实际值有一定偏差。 (a)1 h (b)20 h (c)50 h (d)86 h 图12 沿半径路径上的温度变化曲线 图13 发动机表面温度 借助已得到验证的多层复合传热模型,对降温工况2和升温工况3进行仿真计算。初始温度为20 ℃,计算步长设置为500 s,总时间共864 000 s,即240 h,共经历了10个周变温度载荷周期。在计算过程中,分别选取50、100、150、200 h四个时刻绘出复合模型温度场分布云图,工况2条件下仿真计算结果和温度场分布云图如图14、图15所示,工况3条件下仿真计算结果和温度场分布云图如图16、图17所示。 图14 工况2条件下四个测点温度变化情况 (a)50 h (b)100 h (c)150 h (d)200 h 图16 工况3条件下四个测点温度变化情况 对两组工况的曲线图及云图分析可知,发动机外表面温度Γsrm与药柱外表面温度Tp1十分接近,几乎没有差别,这是由于发动机为钢壳体,是热的良导体,发动机与药柱之间的绝热层、衬层等材料的热传导系数与药柱相近,且其厚度较小,仅为2 mm,故两者温差可忽略不计;外界环境温度的周期波动对模型靠外侧的夹层空气温度影响很大,发动机表面温度和药柱外表面温度受环境温度的波动要弱一些,且随着深度的提高,受到的波动影响逐渐变小,药柱内表面温度几乎不受环境温度波动影响,呈线性升高或降低;对于工况2,即平均环境温度为-10 ℃时,药柱外表面温度达到15 ℃的总时长为35.74 h,药柱内表面温度达到15 ℃的总时长为149.4 h;对于工况3,即平均环境温度为40 ℃时,药柱外表面温度达到25℃的总时长为72.34 h,药柱内表面温度达到25 ℃的总时长为201.7 h。针对实际装备,发动机药柱内部任意一点温度超出规定范围时,则不满足发射条件。一般情况下,均是药柱外表面首先达到临界温度,故以药柱外表面温度超出范围的时间为临界保温时间。 (1)建立了“发射筒/发动机”多层复合传热模型,较好地反映了实际装备的多层结构,将实验数据与对应仿真数据对比,发现温度变化曲线趋势相同,其最大误差为3.92%,在合理误差范围内,验证了本文建立的“发射筒/发动机”多层复合传热模型的正确性与合理性。 (2)得到了“发射筒/发动机”复合结构在外界周变环境载荷作用下内部温度场的变化规律。若环境平均温度为-10 ℃,振幅为10 ℃,则经过35.74 h后,药柱外表面温度达到15 ℃,即发动机药柱温度超标的临界时间为35.74 h;若环境平均温度为40 ℃,振幅为10 ℃,则经过72.34 h后,药柱外表面温度达到25 ℃,即发动机药柱温度超标的临界时间为72.34 h。仿真计算结果可较真实地反映实际装备内部温度场变化情况,为得到真实准确的固体火箭发动机保温时间提供一定参考价值。 (a)50 h (b)100 h (c)150 h (d)200 h

1.2 传热物理模型

1.3 导热微分方程

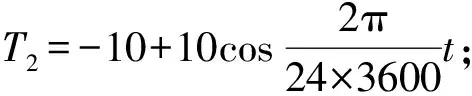

1.4 周变环境温度模型

1.5 边界条件

2 “发射筒/发动机”多层复合结构有限元模型的建立

2.1 网格划分

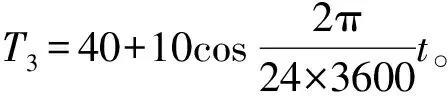

2.2 温度测点分布及材料参数

2.3 载荷工况设置

3 实验验证和仿真分析

3.1 实验开展

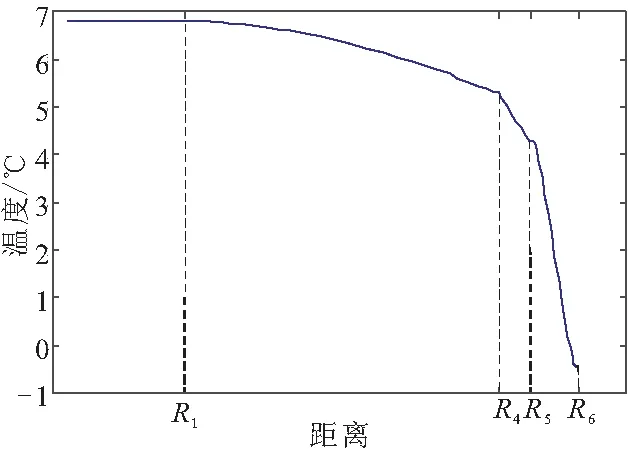

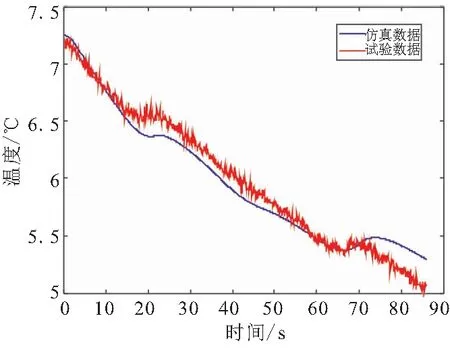

3.2 仿真及模型验证

3.3 不同环境温度载荷下模型内部温度仿真分析

4 结论