海上悬索桥锚碇地下连续墙钢导墙三维数值分析

(中水珠江规划勘测设计有限公司,广东 广州 510610)

悬索大桥的锚碇施工方案对施工安全和工程质量非常重要。锚碇基础常采用排水明挖法[1-2],该工法中地下连续墙(以下简称地连墙)是作为开挖的支护结构,对施工精度和质量要求十分严格,如垂直度控制和防渗控制,因此地下连续墙的施工方案是锚碇工程的技术关键[3]。

深圳-中山通道工程跨海悬索大桥位于珠江河口,河口水域辽阔且水深达6~7 m,淤泥覆盖15~16 m。在水上深厚软基施工时,常遵循水上施工转换为陆域施工的原则,采用筑岛回填、岛内开挖的方法[4-6]。该方法工程量大、工期长且投资大,一般仅适用于浅水域的平缓河床[7],而在深水海域一般仍采用筑岛回填方案。但是,筑岛回填方案一方面岛的外围临空面较高,支护代价太大;另一方面填筑深度大,沉降难以控制,且回填和拆除工程量巨大,造价高。

为避免在深水深厚淤泥采用筑岛回填方案,锚碇地下连续墙施工拟采用“辅助钢平台+钢导墙”方案,即在海域架设临时钢平台作为施工场地,先采用搅拌桩加固海底软基,在水中直接打设双排钢导墙进行地下连续墙施工,避免了回填筑岛方案的高临空面支护和大方量填拆工作量,具有工期短、投资少的优点。但海上软土覆盖层深厚,变形呈高度非线性;钢导墙竖向深度大,结构受力沿深度方向变化复杂;工程海域水较深,且受台风和海浪影响大,荷载复杂,这给钢导墙的结构设计和施工带来了巨大困难。

对钢导墙、地下连续墙进行静力计算的方法较多,概括起来有4种:① 古典理论法;② 刚性支撑梁法;③ 弹性支撑梁、弹性地基梁的方法;④ 共同变形理论。前3种计算方法都假定土压力不随墙体的变形而发生变化,第四种方法考虑了土压力随着墙体变形而变化,比较符合实际[8]。目前计算机技术也逐渐应用到应力计算中,虽然计算精度越来越高,但由于土体各向异性复杂多变、土体蠕变时效性以及地质计算参数很难准确取得,因此不同经验的设计者计算结果往往相差很大。国内钢导墙、地下连续墙设计大多还是采用前3种方法计算,但均未考虑土压力随墙体变形而变化,也没有考虑土体的非线性,与实际存在较大偏差,特别是钢导墙计算精度十分有限[9]。

本文基于土体与钢导墙的位移协调,并考虑土体的弹塑性变形,建立“钢导墙—地基”三维有限元数值模型,运用数值仿真方法分析在施工不同阶段钢导墙的应力和变形,评估地下连续墙钢导墙施工方案的可行性和可靠性。

1 工程概况

1.1 设计方案

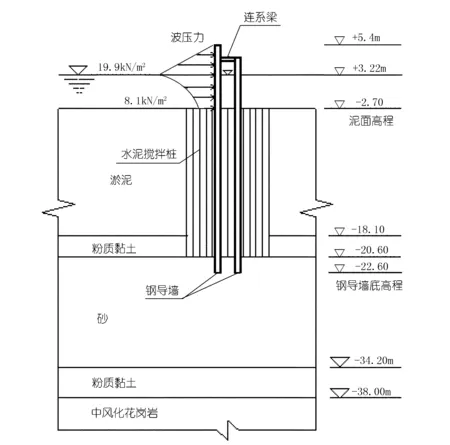

该大跨度悬索桥锚碇采用重力式锚碇,锚碇基础平面为“∞”形,直径2 m×65 m,地下连续墙厚1.5 m,地连墙嵌入中风化花岗岩5 m,最大深度约52.5 m。

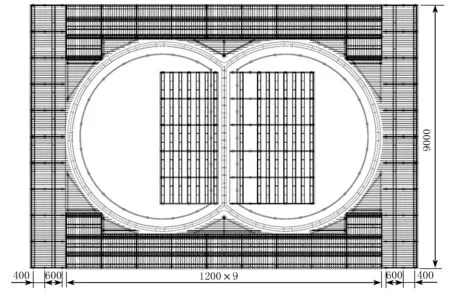

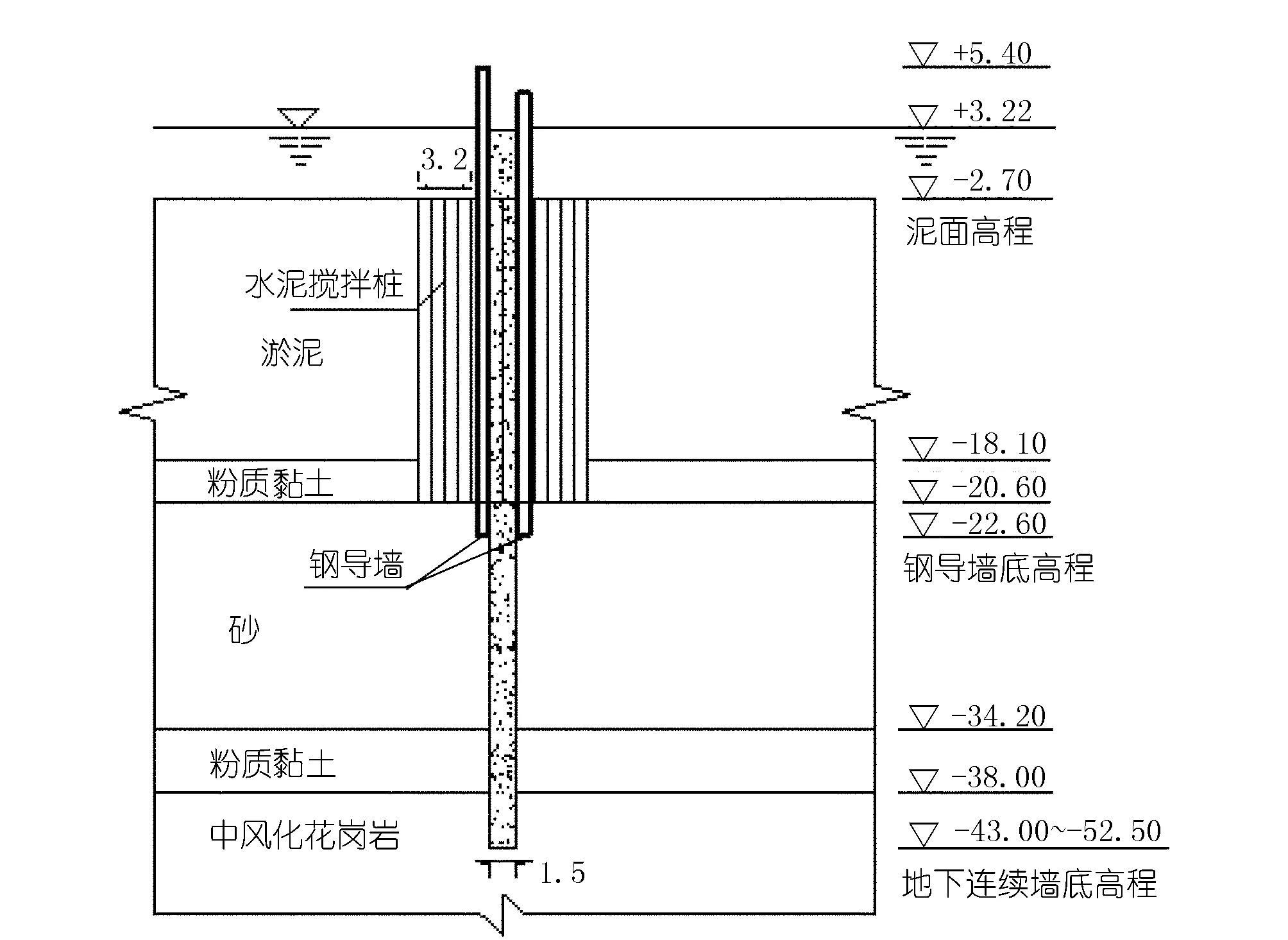

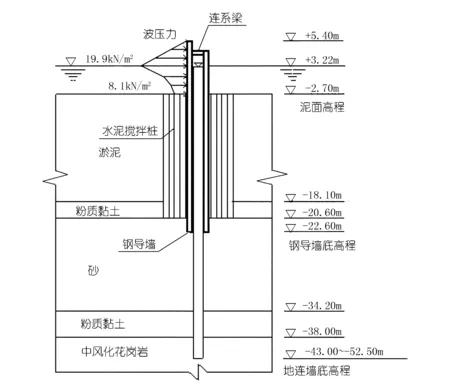

锚碇位于海床底标高-2.61~-3.20 m,最高水位3.22 m,低水位-0.18 m,常水位0.52 m,水深2.43~6.42 m,最大浪高1.93 m。锚碇区域顶部淤泥层厚12~16 m,中部粉质黏土层厚2~3 m,下部砂层厚12~15 m。地连墙采用钢导墙作为施工护壁,结构形式为地下连续墙整体内外侧分别布置一排锁口钢管桩,钢管桩内外侧各设6排水泥搅拌桩穿过淤泥和粉质黏土层到砂层。辅助钢平台及钢导墙平面布置见图1,钢导墙立面图见图2。

图1 辅助钢平台及钢导墙平面布置(单位:cm)Fig.1 Schematic diagram of auxiliary steel platform and steel guide wall

图2 钢导墙立面(单位:m)Fig.2 Elevation view of steel guide wall

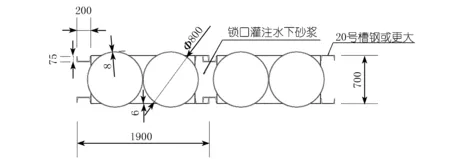

钢导墙拟采用锁口钢管桩型式。锁口钢管桩单个构件长1.9 m,宽0.7 m,由两个Φ800钢管桩通过钢板焊接而成。钢管厚8 mm,焊接钢板厚6 mm,钢管桩两端贴焊20号槽钢,相邻钢管桩咬合部位灌注砂浆,锁口钢管桩构件横断面图见图3。

图3 锁口钢管桩构件横剖面(单位:mm)Fig.3 Cross section diagram of steel pipe pile member with locking mouth

1.2 施工工艺

(1) 钢导墙施工准备。首先在地连墙两侧施打深层水泥搅拌桩,然后在锚碇范围内铺设1 m厚砂垫层,再搭设辅助钢平台,作为施工平台。

(2) 插打钢导墙。插打钢导墙时,若插打过早,水泥搅拌桩强度较低,此时钢导墙遇风浪易失稳;若插打过晚,水泥搅拌桩强度较高,则钢导墙插打施工困难。因此需通过现场试桩实验确定插打钢导墙时机。内外排钢导墙同时打插,且须及时在钢导墙接口咬合处灌入砂浆,并在内外侧钢导墙顶部搭设连系梁。施工时保持钢导墙内外部海域连通,保持水位一致。

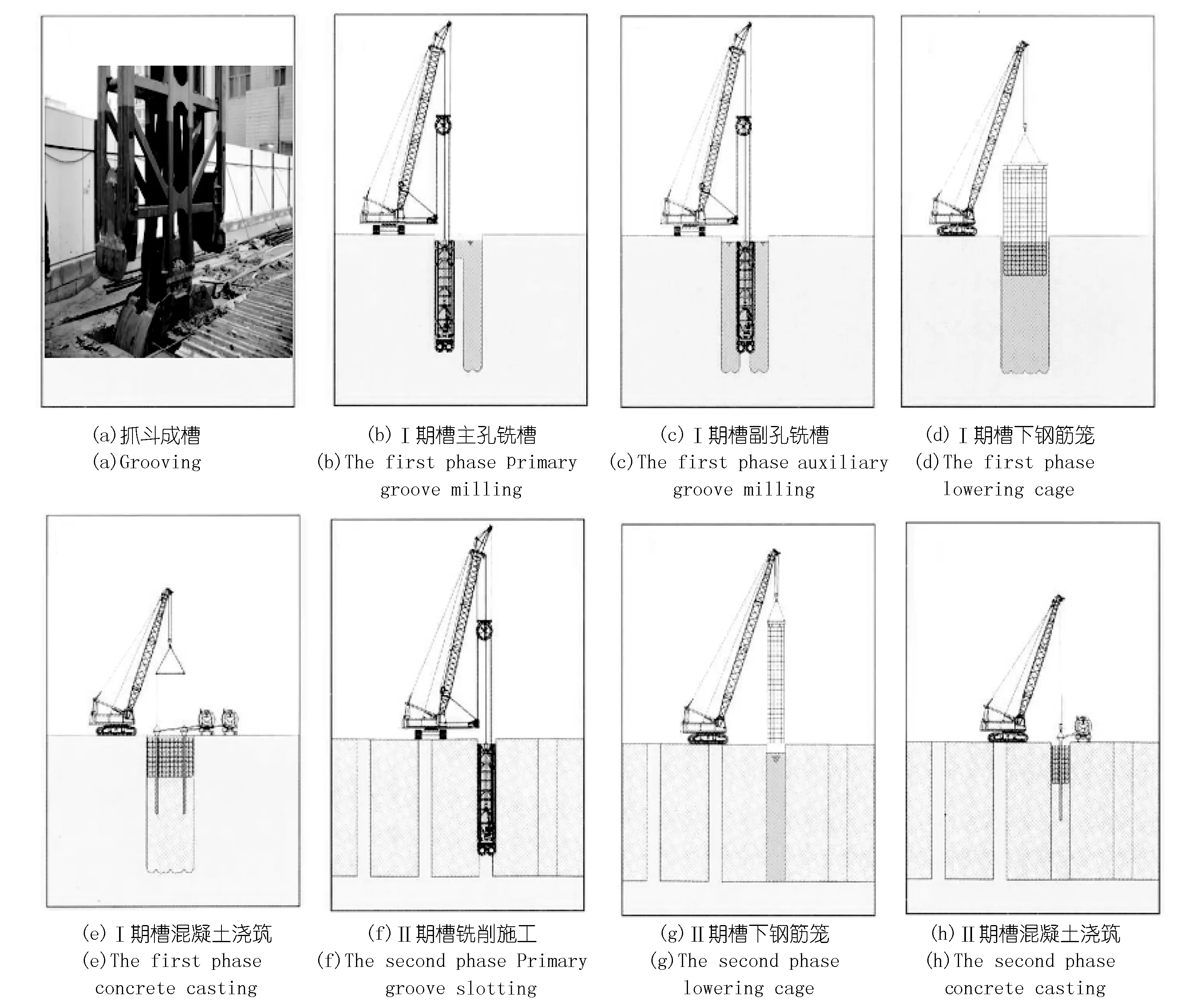

(3) 地连墙铣槽。水泥搅拌桩达到一定强度时,采用泥浆护壁铣槽。地连墙施工槽段分Ⅰ期40个槽段、Ⅱ期41个槽段,共81个槽段。Ⅰ期槽段采用间隔法施工,至少间隔一个单元槽段,Ⅰ期槽段强度达到80%后施工中间Ⅱ期槽段,其工艺见图4。

(4) 地连墙浇注。地连墙铣槽后,即可进行地连墙浇筑,浇筑时须在挡板外侧填砂。

2 计算模型与参数取值

2.1 计算模型

根据设计方案和地质资料,建立“Φ800锁口钢管桩钢导墙-地基-水泥搅拌桩”(简称钢导墙模型)三维有限元模型。工程平面上呈对称布置,根据受力特点,取1/4圆弧区的钢导墙进行结构计算,平面上,模型X、Y方向边长均为80 m,其中两垂直边界过圆心,模型底高程为-60 m。模型坐标系统约定为:X轴负向为水流方向,Y轴垂直于水流方向。

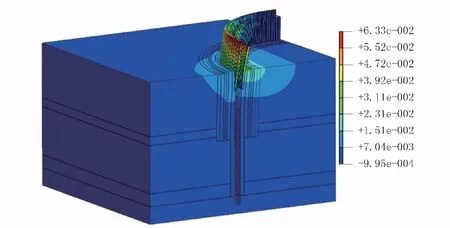

模型共计21.7万个单元,19.8万个节点,见图5。

2.2 计算参数

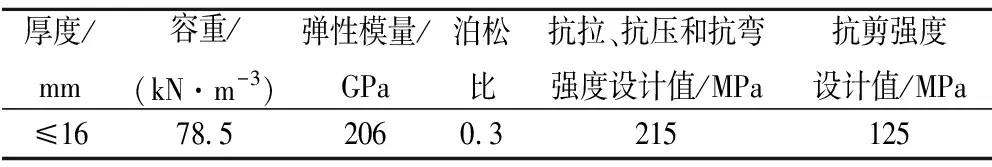

钢结构采用Q235钢,计算中钢结构采用线弹性本构关系。根据GB50017-2017《钢结构设计规范》[10],该工程中钢材抗拉、抗压和抗弯强度、以及抗剪强度等力学参数见表1。

图4 地连墙成槽施工工艺Fig.4 Construction technology of diaphragm wall grooving

表1 Q235钢力学参数Tab.1 Mechanical parameters of Q235 steel

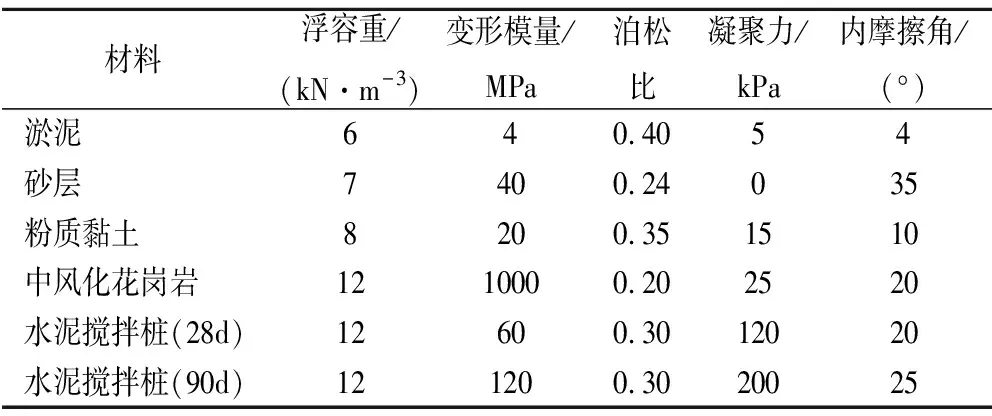

水泥土、淤泥、砂层、粉质黏土和中风化花岗岩采用摩尔-库伦本构。地质参数根据工程地质勘察报告选取;水泥土的物理特性与加固的淤泥、水泥含量和时间等因素密切相关,由于尚未进行试验,参考《地基处理手册》[11]等资料取值,见表2。

3 结构应力与变形分析3.1 插打钢导墙情况

插打钢导墙时,水泥搅拌桩强度还较低,遭遇风浪时钢导墙可能发生倾斜。因此,有必要对插打钢导墙情况进行安全分析。

(1) 浇筑砂浆前。浇筑砂浆前钢导墙构件之间连系并不紧密,为独立悬臂结构。计算波压力按JTS145—2015《港口与航道水文规范》[12]规定计算,计算采用最高水位3.22 m时的1%入射波高H1%=2.03 m,平均波周期T=4.1 s。水泥搅拌桩强度参考《地基处理手册》,采用28 d水泥搅拌桩强度。钢导墙计算简图见图6。

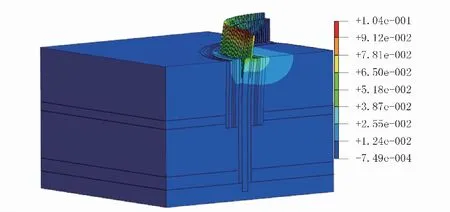

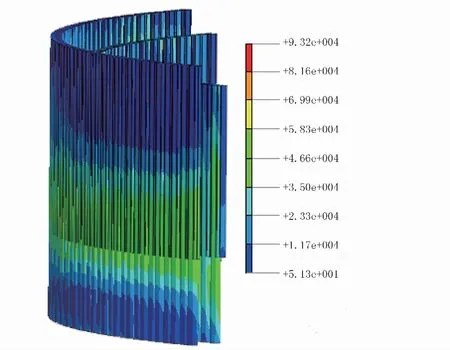

经计算,钢导墙应力与变形见图7~8。钢导墙最大水平位移为10.4 cm,位于墙顶;钢导墙泥面高程最大水平位移为4.5 cm;钢导墙最大Mises应力为93 MPa,小于材料(Q235)许应力。由于此时构件之间的接口咬合处尚未浇筑砂浆,钢导墙构件之间连系不紧密,整体刚度较低,遭遇设计风浪时钢导墙变位较大,但仍在弹性区间内。

表2 土层计算参数Tab.2 Soil calculation parameters

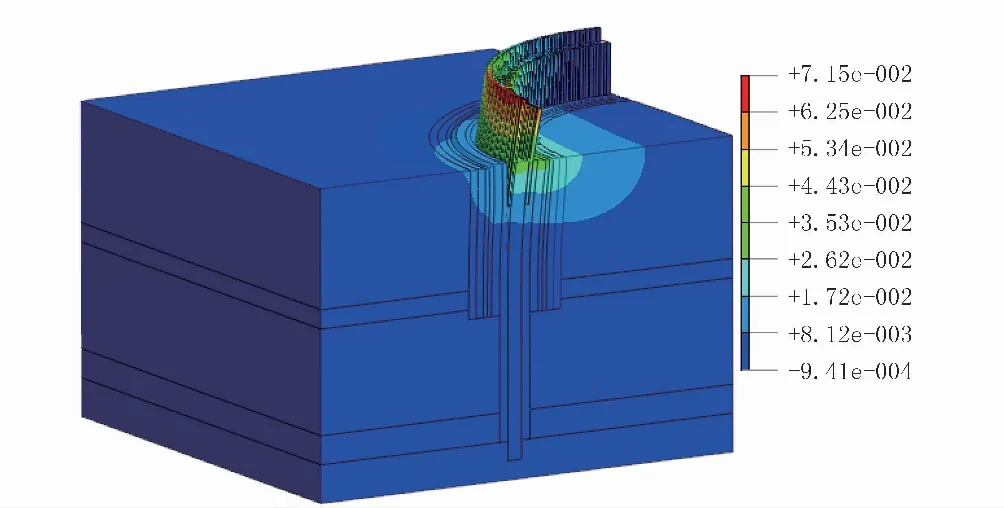

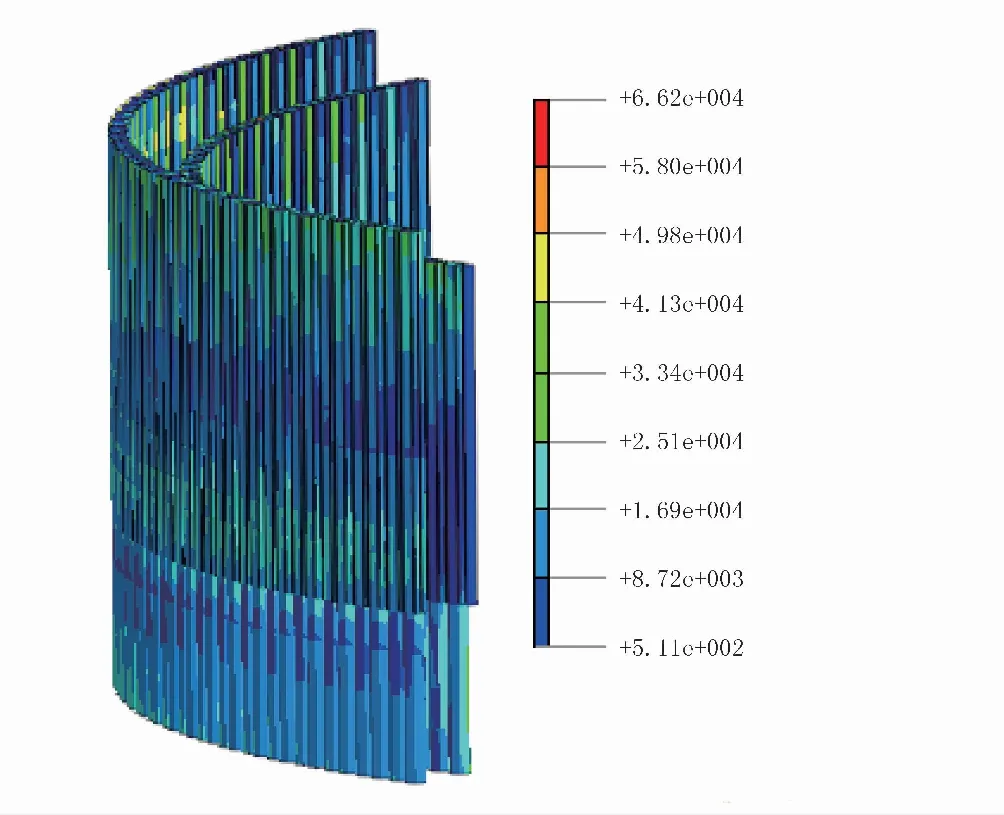

(2) 浇筑砂浆后。在钢导墙构件咬合处浇筑砂浆后,钢导墙由原来单个悬臂结构变为整体结构。计算水位和波压力等计算条件与浇筑砂浆前相同。经计算,钢导墙最大水平位移为7.2 cm,位于墙顶;钢导墙泥面高程最大水平位移为3.2 cm。钢导墙最大Mises应力为66 MPa,位于墙顶连系梁附近,小于材料(Q235)许应力,满足设计要求。钢导墙的应力与变形见图9~10。

与浇筑砂浆前相比,浇筑砂浆提高了结构整体刚度和稳定性,且钢导墙产生拱效应,整体变形和应力均减小,抗风浪能力也得到显著提升,且在弹性范围内。

图6 计算简图(插打钢导墙情况)Fig.6 Calculation diagram (inserting steel guide wall)

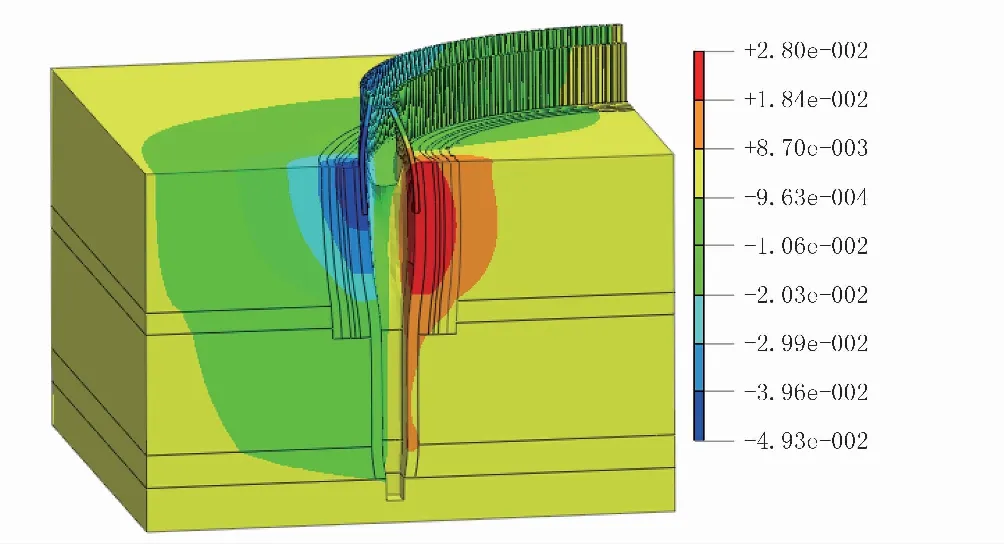

图7 浇筑砂浆前钢导墙水平位移云图(单位:m)Fig.7 Horizontal displacement nephogram of steel guide wall before the mortar is poured

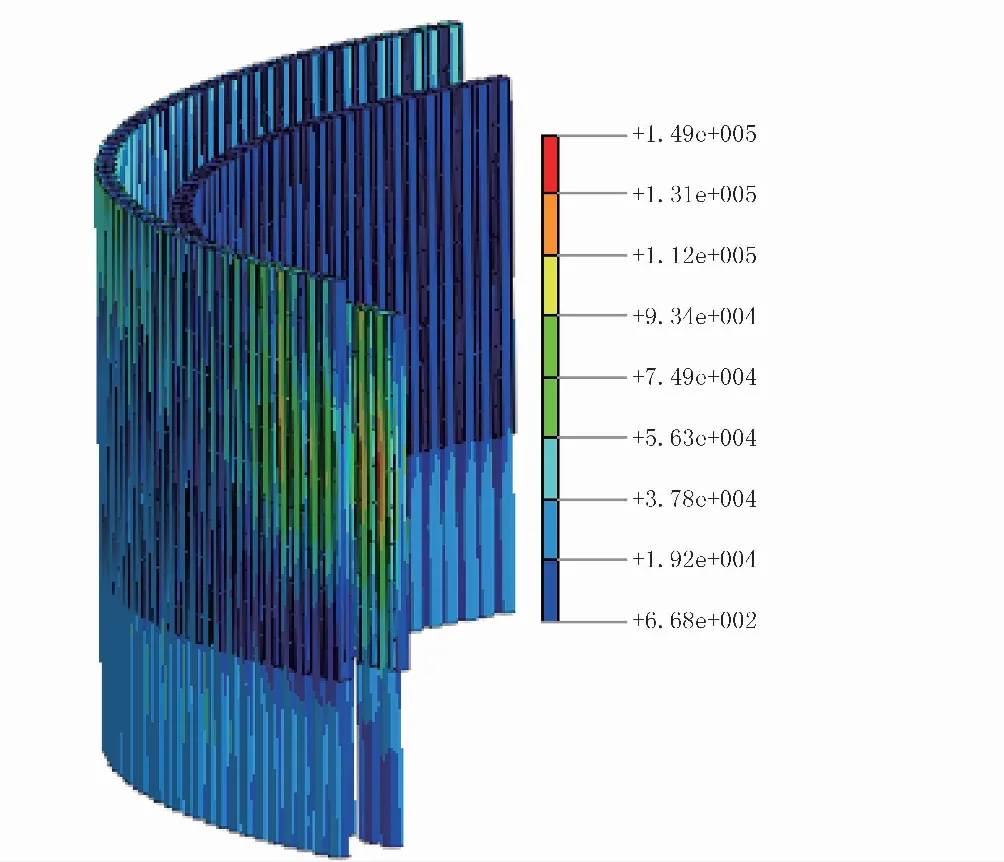

图8 浇筑砂浆前钢导墙应力云图(单位:kN/m2)Fig.8 Stress cloud diagram of steel guide wall before the mortar is poured

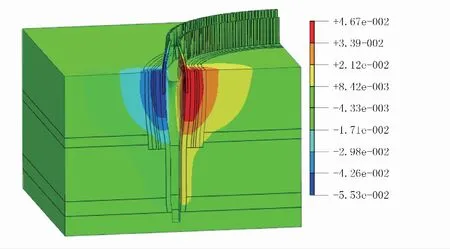

图9 浇筑砂浆后钢导墙水平位移云图(单位:m)Fig.9 Horizontal displacement of steel guide wall after the mortar is poured

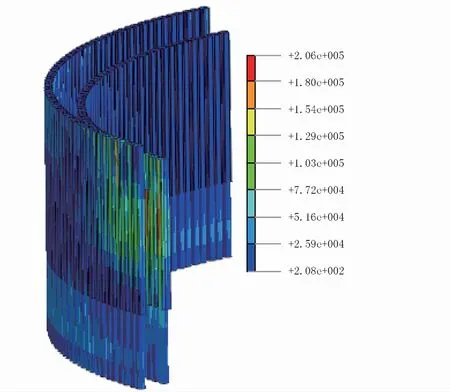

图10 浇筑砂浆后钢导墙应力云图Fig.10 Stress of steel guide wall after mortar is poured

3.2 地连墙铣槽情况

地连墙铣槽时采用泥浆护壁,槽内相邻钢导墙内侧面部分临空,主要依靠构件咬合处砂浆维持整体稳定,遭遇风浪可能造成钢导墙结构的倾斜。因此,须计算钢导墙在铣槽时的安全稳定性。

水位和波压力的计算条件与插打钢导墙情况相同,水泥搅拌桩强度参考《地基处理手册》采用90d水泥搅拌桩强度。钢导墙计算简图见图11。

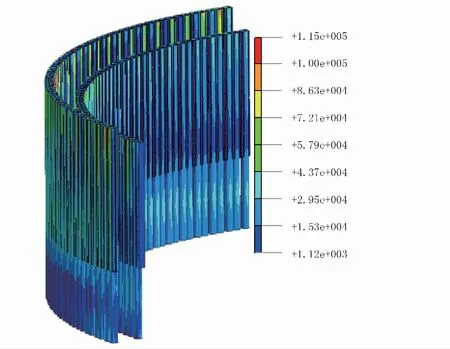

经计算,钢导墙最大水平位移为6.3 cm,位于墙顶;钢导墙泥面高程最大水平位移为3.2 cm。钢导墙最大Mises应力为115 MPa,位于墙顶连系梁附近,小于材料(Q235)许应力。应力与变形详见图12~13。

与插打钢导墙情况相比,地连墙铣槽时,钢导墙在风浪作用下的位移略有减小。铣槽处的钢导墙内侧面部分临空,失去侧向抵抗力,但水泥搅拌桩强度在插打钢导墙时较低,铣槽时较高,在咬合处砂浆和顶部连系梁的约束下,钢导墙仍保持整体稳定,且整体变位较小,在弹性范围内,满足设计要求。

图11 计算简图(地连墙铣槽情况)Fig.11 Calculation diagram(diaphragm wall slotting)

图12 地连墙铣槽时钢导墙水平位移云图(单位:m)Fig.12 Horizontal displacement of steel guide wall with diaphragm wall slotting

图13 地连墙铣槽时钢导墙应力云图(单位:kN/m2)Fig.13 Stress cloud diagram of steel guide wall with diaphragm wall slotting

3.3 地连墙浇筑情况

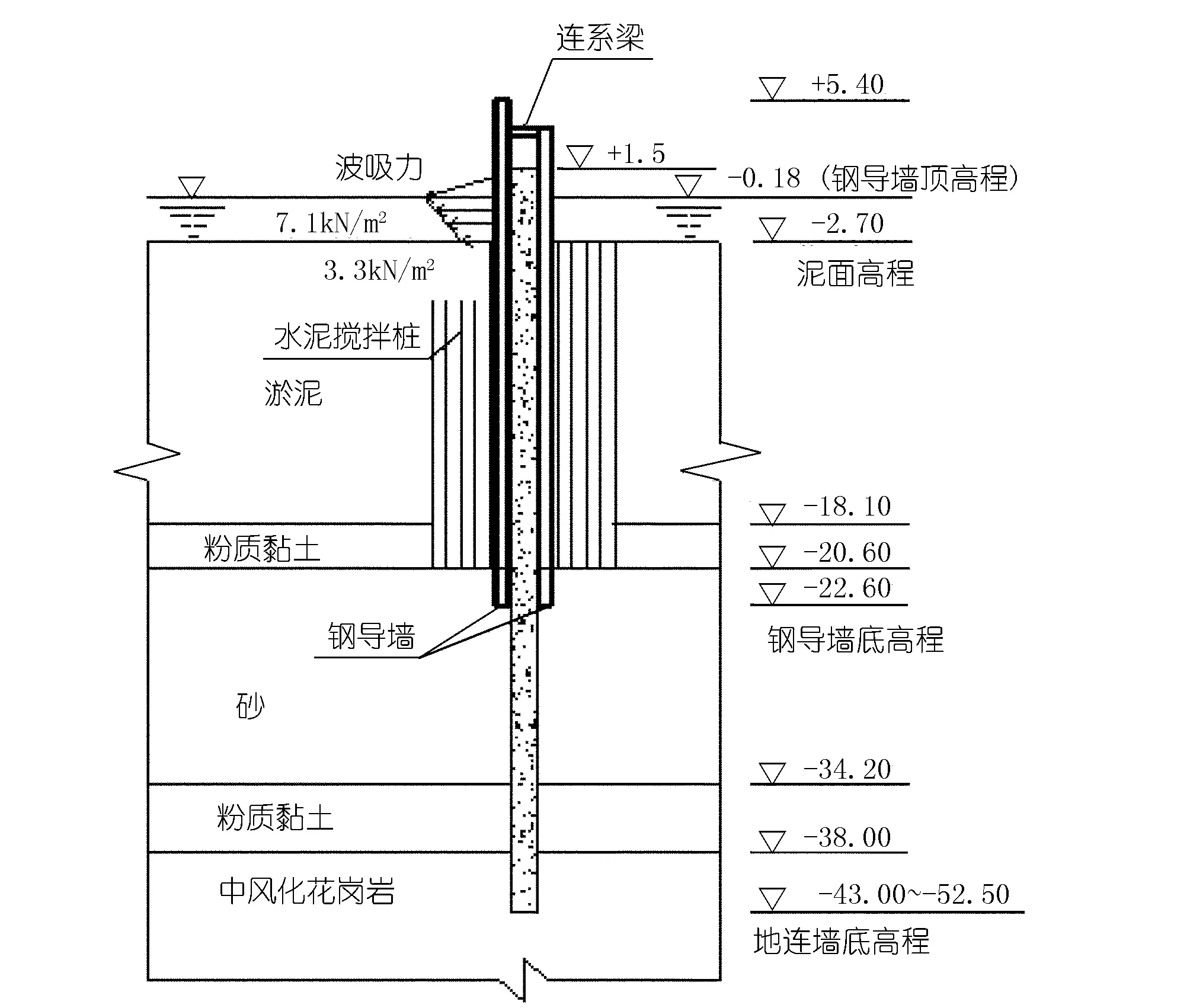

地连墙浇筑时,在钢导墙内侧面产生混凝土侧压力。在混凝土侧压力与波吸力共同作用下,钢导墙结构挤压两侧的水泥搅拌桩,可能失稳,须进行安全稳定性复核。混凝土浇注高度一定时,当外部水位较高时,钢导墙外侧波吸力较大,静水压力较大;当外部水位较低时,钢导墙外侧波吸力较小,但静水压力也较小。因此对最高水位和低水位两种情况的安全情况分别进行讨论。高水位情况取最高水位3.22 m的1%入射波高H1×1%=2.03 m,平均波周期T=4.1 s;低水位情况取最低潮水位-0.18 m的入射波高H=0.85 m,平均波周期T=4.1 s。钢导墙计算简图见图14。

图14 地连墙浇筑时钢导墙计算简图Fig.14 Calculation diagram of steal guide wall with diaphragm wall casting

(1) 高水位情况。在混凝土侧压力作用下,钢导墙向外变位。由于墙顶连系梁约束,内、外侧钢导墙最大水平位移为2.8 cm和4.9cm,均位于泥面附近(泥面以下),内、外侧钢导墙在泥面处的相对位移为7.7 cm;内、外侧钢导墙最大Mises应力为112 MPa和149 MPa,分别位于泥面以上1.1,1.2 m处,均小于材料(Q235)许应力。应力与变形详见图15~16。

图15 高水位时钢导墙水平位移云图(单位:m)Fig.15 Horizontal displacement of steel guide wall under high water level

图16 高水位时钢导墙应力云图(kN/m2)Fig.16 Stress cloud diagram of steel guide wall under high water level

(2) 低水位情况。内、外侧钢导墙最大水平位移分别为4.7 cm和5.5 cm,均位于泥面附近(泥面以下),内、外侧钢导墙在泥面处的相对位移为10.2 cm;内、外侧钢导墙最大Mises应力为187 MPa和206 MPa,分别位于泥面以上1.1,1.2 m处,小于材料(Q235)的许应力。应力与变形详见图17~18。

图17 低水位时钢导墙水平位移云图(单位:m)Fig.17 Horizontal displacement of steel guide wall under low water level

对比计算成果,低水情况为控制工况。低水情况下,钢导墙在泥面附近的相对变位为10.2 cm,地连墙设计厚度为150 cm,即浇注后的泥面附近的地连墙厚160.2 cm,较设计厚度厚10.2 cm(厚7%),满足设计要求。

4 方案优化

钢导墙两侧水泥搅拌桩的排数与其结构应力、变形有密切关系,也直接关系到工程投资。在安全可靠的基础上进一步优化方案,须研究水泥搅拌桩排数与钢导墙结构应力、变形的关系。

图18 低水位时钢导墙应力云图(单位:kN/m2)Fig.18 Stress cloud diagram of steel guide wall under low water level

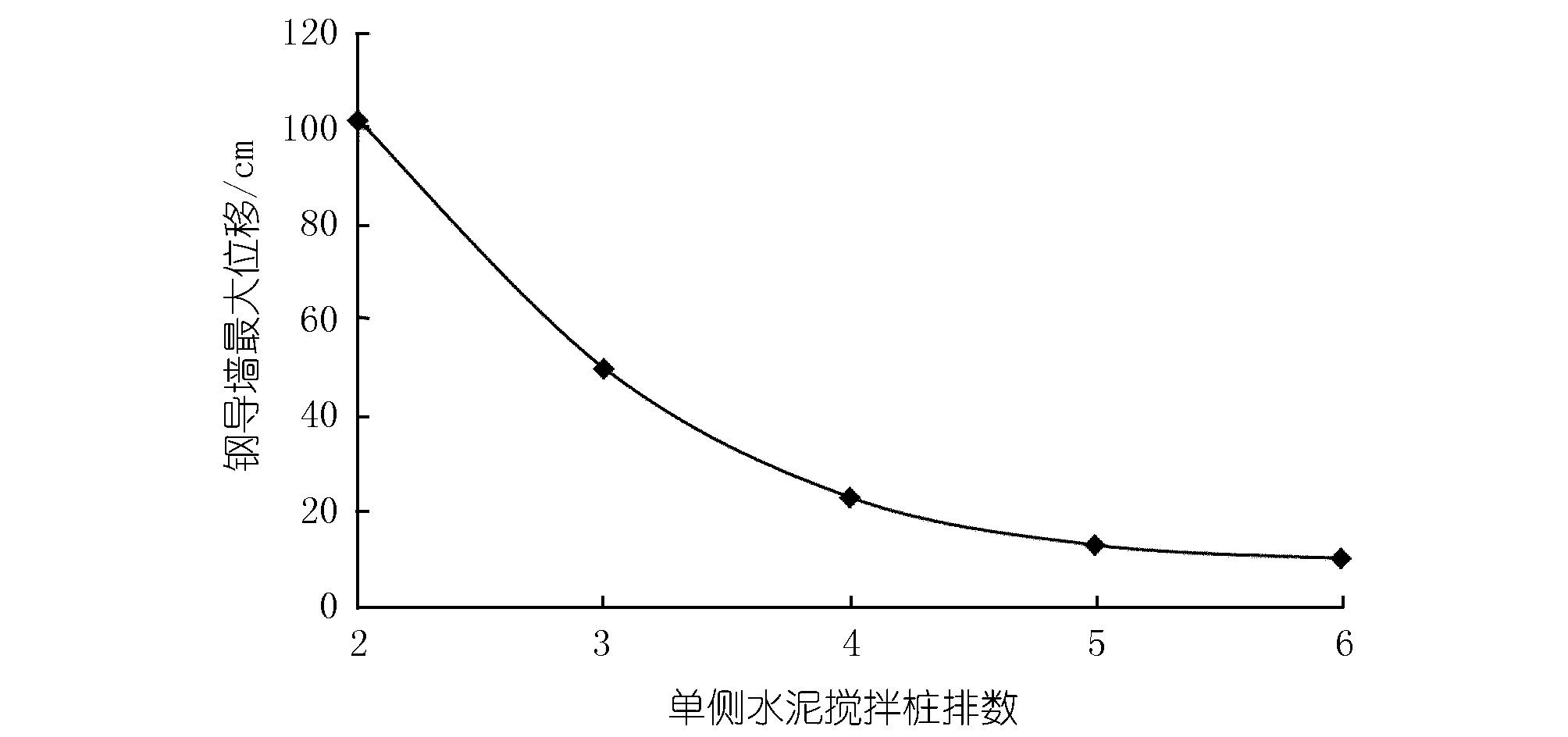

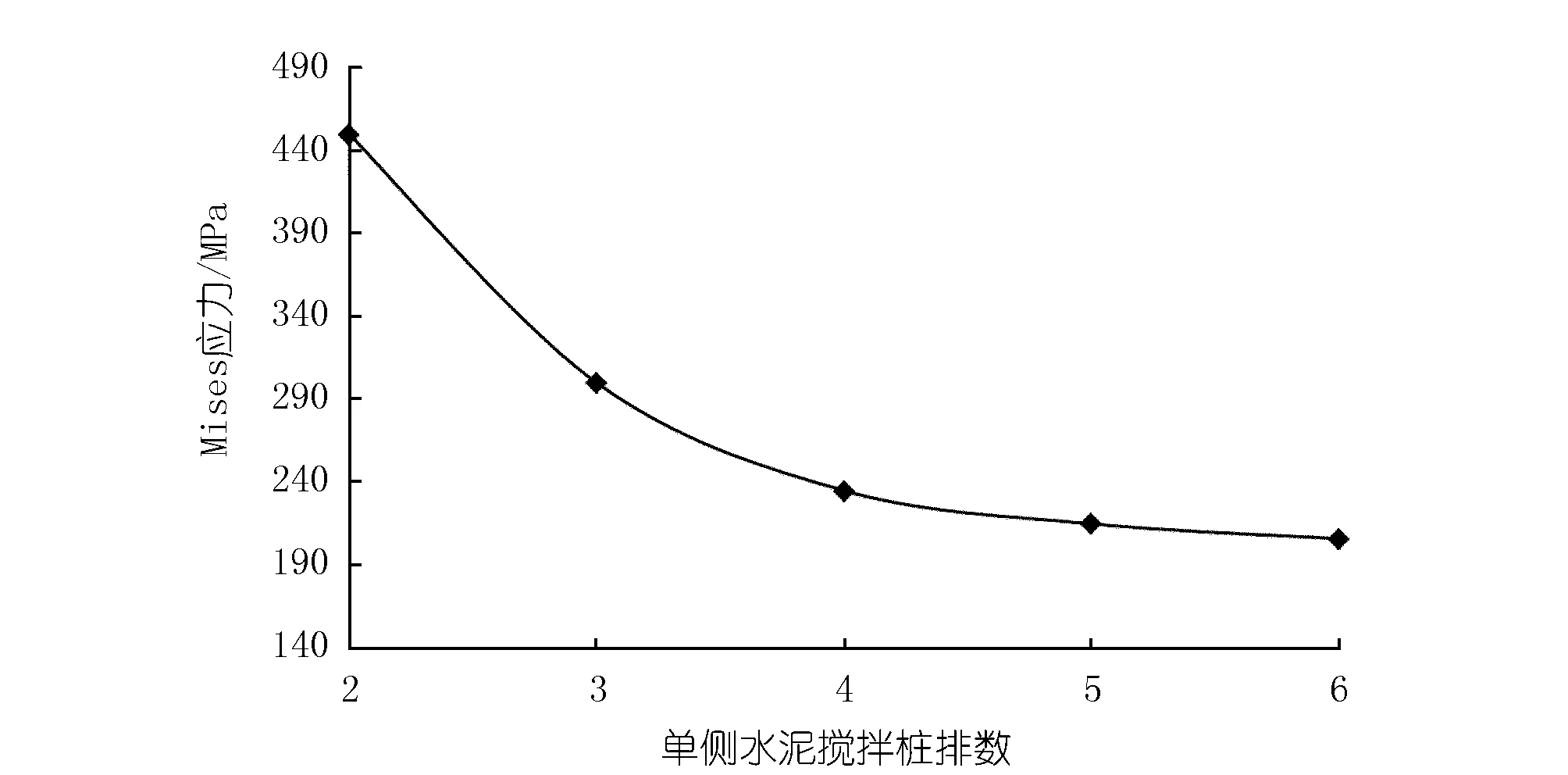

经前述计算,地连墙浇筑情况为钢导墙结构应力、变形的控制工况。因此,设钢导墙两侧水泥搅拌桩排数分别为2,3,4,5,6排,并计算地连墙浇筑情况下钢导墙结构的应力与变形,结果见图19~20。计算表明:水泥搅拌桩排数对钢导墙的变位和应力影响显著;水泥搅拌桩排数与钢导墙的变位、应力均呈负相关,即水泥搅拌桩排数越多,地基刚度越大,钢导墙的变形和应力越小,反之相反;水泥搅拌桩排数增多时,钢导墙的应力、变形对其敏感性越小。

图19 水泥搅拌桩排数与钢导墙最大位移的关系Fig.19 Relationship between row number of piles and the maximum displacement of steel guide wall

水泥搅拌桩排数为4,5和6排时,钢导墙的最大位移分别为23.5,13.6,10.2 cm,应力分别为233,214,206 MPa,均满足设计要求。综合钢导墙的位移和应力,并考虑到水泥搅拌桩加固效果和成桩的可靠性,搅拌桩排数取5排较为合理,搅拌桩数量可节省1/6。

图20 水泥搅拌桩排数与钢导墙Mises应力的关系Fig.20 Relationship between row number of pile and Mises stress of steel guide wall

5 结 语

根据设计方案和地质资料,建立钢导墙三维有限元模型,按照施工顺序分别对插打钢导墙情况、地连墙铣槽情况和地连墙浇筑情况进行了数值模拟,分析了钢导墙的应力和变形,并就控制工况对钢导墙方案进行了优化。结果表明:施工过程中钢导墙的应力和变形分布特点和极值均各不相同,但极值均较小,且在弹性范围内,满足设计要求;钢导墙两侧水泥搅拌桩排数取5排较为合理,搅拌桩数量可节省1/6。

本文仅分析了一种钢导墙方案,后续将利用类似方法对钢导墙长度、构造和水泥搅拌桩深度等进行进一步分析和选优,并根据观测数据对计算成果进行校验,为类似工程的设计和施工提供参考。