基于ANSYS Workbench的汽车起重机吊钩总成有限元分析

朱节宏

(北海职业学院,广西 北海536000)

0 引言

工程起重机械是各种工程建设中进行起重作业的各种机械的总称,其作为基建工程的高弹性品种,被广泛地应用在交通运输、建筑工业、矿山油田、港口机场、水利水电、军工及市政工程等行业领域。根据中国工程机械工业协会工程起重机分会统计数据,2019年1-6月,国内工程起重机总计销量35470台,其中汽车起重机销售25494台,占比71.87%,同比增长53.3%,其余机型(履带式起重机、随车起重机、轮胎起重机)总计销售9 976台,占比28.13%。汽车起重机销量的强劲增长,也说明了其卓越的起重能力与机动性能,确实得到了工程起重行业的高度认可,号称“工程起重之王”,有过之而无不及。由此可见,提高汽车起重机的整机安全性与可靠性,对于工程自重行业显得尤为重要,而吊钩总成作为汽车起重机的关键零部件,其结构的强刚度水平(在外力作用下抵抗永久变形和断裂的能力)将直接影响整机的安全性与可靠性。下面将以8 t汽车起重机吊钩总成为例,通过设计建立吊钩总成完整的三维模型,并对吊钩总成组合件进行有限元分析,主要对其结构进行结构线性静力分析和相关计算,以保证吊钩总成的结构强度和静刚度满足整机安全的需要。

1 汽车起重机吊钩总成的设计建模

1.1 汽车起重机技术参数

汽车起重机是一种装在通用或专用载重汽车底盘上的起重机,汽车专用底盘使其具备较高的行驶速度、良好的通过性能与机动性能,可快速实现设备的转场[1-2],并且起重范围大,小到十吨以下,大到千吨以上,能很好地满足各吨位流动式起重作业的需求。表1所示为某8 t汽车起重机的技术参数。

表1 某8 t汽车起重机技术参数

1.2 吊钩总成的三维建模

汽车起重机整机结构包括起升机构、变幅结构、回转机构、金属臂架和汽车专用底盘等[3]。起升机构是提升或下降货件的工作机构,是汽车起重机不可缺少的、最主要的,也是最基本的机构;起升机构主要由驱动装置、传动装置、卷绕系统、制动系统及吊钩总成等组成,吊钩总成又是其中的关键部件。图1为某8 t汽车起重机六绳吊钩总成的三维模型,图2为吊钩总成的结构组成,图中序号1是滑轮组,2、3是吊钩螺母和止推轴承、4是横梁,5是吊钩,6是拉板支架,7是滑轮轴,8是紧固件(螺栓、螺母及垫圈),这些零部件通过一定的装配关系连接成一个组合体。

图1 吊钩总成的三维模型

图2 吊钩总成的结构组成

2 汽车起重机吊钩总成结构有限元分析

2.1 吊钩总成三维模型的简化

在Creo3.0软件中建立精确的吊钩总成三维模型,总成各零部件之间的配合按照实际的位置关系进行组装。模型的简化,包括去掉各种连接螺栓、螺母、垫圈、隔套、垫板和润滑脂油杯,忽略各零部件的小倒角、小圆角和孔螺纹,简化吊钩螺母与止推轴承的结构等,删除掉的紧固件直接用实体特征代替[4],而钢丝绳与滑轮、拉板支架与连接杆、紧固件结合成实体。简化后的某8 t汽车起重机吊钩总成三维模型由吊钩、横梁、吊钩螺母、拉板支架、滑轮组件和滑轮轴构成,如下图3所示。

图3 某8 t汽车起重机吊钩总成简化模型

2.2 吊钩总成结构有限元分析

这里的结构有限元分析,即结构静力分析,解静态载荷下机械结构应力与变形的有效手段,是在不考虑惯性和阻尼影响的情况下,计算机械结构在施加固定载荷下的结构响应。结构静力分析大体流程分为建立模型、施加边界条件和载荷、求解、结果后处理与分析等步骤[5-6]。吊钩总成结构设计主要通过CAD/CAM/CAE设计软件Creo实现(零部件的设计与装配件的组装),有限元分析则是利用ANSYS Workbench的结构静力分析模块,该分析旨在获取在一定载荷作用下吊钩总成结构的等效应力和总变形的情况,以此作为结构安全性的参考和优化设计的依据。

(1)材料属性

在ANSYS Workbench工程数据中添加吊钩总成需要分析的各零部件材料,相应的材料参数包括杨氏模量、密度、泊松比和屈服强度等。吊钩总成结构的有限元分析主要是获得吊钩、横梁、拉板、滑轮轴及吊钩螺母这五个零部件的最大等效应力与最大总变形量,所以需要分析前必须对这些零部件进行材料赋予,具体材料属性如表2所示。

表2 材料属性

(2)创建接触、连接和划分网格

各零部件的材料属性赋予设定后,在滑轮组与滑轮轴,横梁端部与拉板支架孔,吊钩螺母与横梁轴承孔座,吊钩钩柄与吊钩螺母之间创建Bonded或No Separation接触约束,对滑轮组连接主臂位置创建Fixed与大地固定连接,其余接触由系统自动识别。接着根据模型外形尺寸设置网格参数,这里采用六面体网格形式,1 mm大小的网格尺寸对吊钩总成模型进行网格的划分,图4是划分网格后的吊钩总成(横梁和拉板支架连接部位)。

图4 划分网格后的吊钩总成

(3)施加载荷及求解

该型汽车起重机的最大起重量为8 000 kg,根据GB/T3811-2008起重机设计规范,起重机静载试验载荷取最大起重量的1.25倍,所以实际施加载荷为10 000 kg(1.25 × 8 000 kg),并且以挂载钢丝绳与吊钩钩底的面-面接触形式施加。表3所示为钢丝绳安全荷重表,以0°吊单头为钢丝绳与吊钩的挂载形式,应选择钢丝绳最小直径为32 mm,施加载荷吊钩钩槽危险断面位置的受力面积等于该钩底挂载位置有效长度(70 mm)与钢丝绳直径(32 mm)的乘积,约为0.07 m×0.032 m=0.002 24 m2,所以实际施加在吊钩钩底面上载荷Pressure为10 000×9.8/0.00224=43.75 MPa,方向为吊钩钩底面法向向下(-Y向)。

表3 钢丝绳安全荷重表(6倍)吨

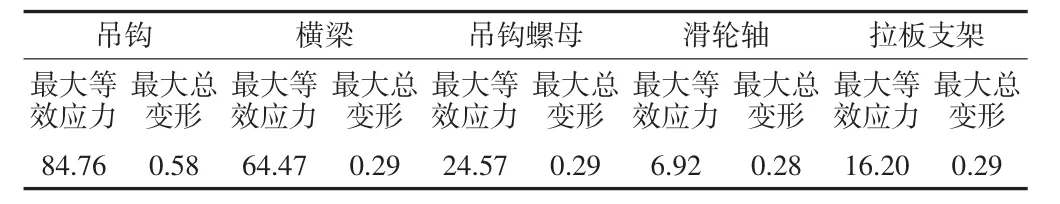

经过ANSYS Workbench求解,吊钩总成各组成零部件最大应力和最大变形如表4所示,等效应力云图如图 5、7、9、11、13 所示,总变形云图如图 6、8、10、12、14所示。等效应力方面,吊钩最大等效应力84.76 MPa发生在钩底内侧壁,横梁最大等效应力64.47 MPa发生在孔口与吊钩螺母接触边缘,吊钩螺母最大等效应力24.57 MPa发生在与横梁接触面的边缘,拉板支架最大等效应力16.20 MPa发生在与滑轮轴、横梁配合孔处,滑轮轴最大等效应力6.92 MPa则发生在与拉板支架接触面位置,这些最大等效应力值均小于所相应材料的许用应力(见表2),说明该吊钩总成各零部件的结构强度是足够的。

在总变形方面,吊钩最大总变形0.58 mm发生在钩尖部分,横梁最大总变形0.29 mm发生在侧边圆弧面,吊钩螺母最大总变形0.29 mm发生在与横梁接触面外缘,拉板支架最大总变形量0.29 mm发生在拉板侧边,滑轮轴最大总变形0.29 mm发生在轴头位置,结合最大等效应力数值,通过计算得知,以上各零部件的静刚度(材料应力/应变)远小于材料许用刚度(见表2杨氏模量),也就是说,吊钩总成各零部件的最大总变形都在材料允许的变形范围之内,刚度是达到设计要求的。

此外,从各部件的最大等效应力值与相应材料许用应力值对比分析可得,该吊钩总成的结构还有进一步设计优化空间的,至少在满足机械强度的前提下,整体自重是可以降低的,这对节约钢材,降低整机生产制造成本,大有裨益。

表4 吊钩总成各零部件最大等效应力(MPa)和最大总变形(mm)

图5 吊钩等效应力云图

图6 吊钩总变形云图

图7 横梁等效应力云图

图8 横梁总变形云图

图9 吊钩螺母等效应力云图

图10 吊钩螺母总变形云图

图11 拉板支架等效应力云图

图12 拉板支架总变形云图

图13 滑轮轴等效应力云图

图14 滑轮轴总变形云图

3 结语

本文使用Creo软件对某8 t汽车起重机吊钩总成进行了详细的参数化建模,并在模型简化的基础上,对汽车起重机吊钩总成组合件进行了基于ANSYS Workbench的有限元分析,结构线性静力分析求解获取到的吊钩总成各零部件的等效应力云图和总变形云图显示,吊钩总成各零部件的最大等效应力值均小于相应材料的许用应力值,最大总变形量也在材料允许的变形范围内,且发生部位都符合设计预期,吊钩总成的结构是安全的,等效应力云图与总变形云图也是指导各零部件开展结构详细设计和优化的重要参考。