纯电动汽车电池系统的设计

胡巧声,宋 伟,杨佼源

(1.上汽大众汽车有限公司 整车项目控制部,上海 201805;2.南京依维柯汽车有限公司 产品工程部,江苏 南京 210028)

1 前言

2010年后,中国新能源汽车的发展,正好赶上新一轮产业技术革命的机遇。中国把新能源汽车的发展提升到国家战略,是迈向汽车强国的必有之路,是破解汽车产业发展环境和资源约束的有力保障。同时大力补贴和促进新能源汽车基础技术的发展,在电池和电机系统上实现了一定的突破。宁德时代电池和精进电机在奔驰和菲克车型上应用,也推动了中国创造走向世界。这种特定环境下,新能源汽车发展也有其特点,政府大力推动国内企业自主掌握电池、电机、电控技术,补贴整车和优先路权的推动,造就了传统车企被迫转型和涌现出一大批造车新势力。发展初期,价格仍然偏高,舒适性和可靠性有待提升。同时相关配套设施,如充电桩、加电站和新能源汽车售后保障有待提升。

由于国家积极部署和激励,寻求动力电池技术突破。中国动力电池产业规模已经由2013年第3名提升至现在的第1名。国内动力电池单体性能指标与国外技术差距相对较小,但在先进材料与机理等基础研究方面,以及一致性、良品率、成组技术、电池安全性、可靠性、系统管理技术等方面差距较大。国家战略要求2020年,随着电池技术的突破发展,国内新能源汽车产销200万辆,整车续航里程力争达到400km,购置和使用成本与燃油车相当。作为占到纯电动汽车整车成本一半以上的电池系统,其开发方案就显得极其重要。

2 动力电池方案概述

2.1 动力电池系统介绍

动力电池及管理系统是集化学、电气和机械特性于一体的复杂系统,为新能源车辆提供动力源。主要包含动力电池单体 (或模组)、BMS(电池管理系统)、结构件、高低压线束、热管理部件5大部分。其功能通过BMS根据使用环境对电池的充放电过程进行检测及控制,从而在保证电池安全的前提下最大限度地利用电池储存的能量。

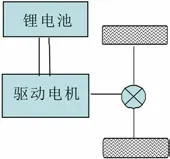

汽车动力电池可以分为纯电动车电池和混合动力车电池。纯电动车电池又可分为大电量、1C充电标准的高能量电池和快充电池;混合动力车电池可以分为较大电量冲放倍率低的高能量电池和较小电量高冲放倍率的高功率电池。本文以高能量电池作为动力源的纯电动汽车为例,进行相关介绍。锂电池作为能量源,为大扭矩永磁同步电机提供能源,直接驱动桥。整车控制系统基于CAN总线通信管理,实现串联式直驱的纯电动的技术路线。具体方案结构示意图如图1所示。

图1 结构示意图

2.2 开发模式介绍

纯电动汽车产业化首先要做到的是安全和可靠。提供最安全的电池系统解决方案必须做到从建模开发、方案评估最终设计冻结,始终以安全作为首要指标。先进的生产管理方法体系确保电气安全、机械安全、化学安全与整车功能安全,才能全面杜绝安全隐患的发生。同时要有售后保障体系,将客户和用户的安全负责到底。安全是一个相对的概念,世上没有绝对的安全。系统安全设计的目的是控制事故发生的风险在可接受的范围内,综合度量危险3大因素:①危害程度;②事故发生的频率;③危害的可探测度 (检测+控制)。这样对应地找出动力电池安全防护设计的3个目标:①降低事故的危害程度,降低事故的破坏性;②消除危险,预防危险发生或降低其发生的概率;③阻断危险变成事故的路径,尽量不让事故发生。不同类型的危险类型,根据其机理和特性,采取的防范措施会有所不同。系统安全并不只适用于产品开发过程,而是贯穿产品生命周期的始终。举一个电池过充保护的案例,首先必须设计排气阀泄压,降低事故危害程度。采用降电流策略,预防过充发生。还需要增加安全策略,如果发生过充必须切换继电器,阻断途径。动力电池安全防护设计的开发模式具体如图2所示。

图2 动力电池安全防护设计的开发模式

相对于手机、Pad等消费电子产品,纯电动汽车的能量和功率需求要大很多。为了提高驱动电路的转换效率,电压也要高很多。因此,需要很多单体电芯串并联在一起,成为电池组,或称PACK或电池系统。以特斯拉汽车为例,其70kWh电池组,由接近1万个18650的电芯串并联而成。这么多的电芯的一致性直接决定了电池组的性能,遵循木桶原理。其电池系统的能力取决于最短板的电芯的性能,电芯的容量、内阻、功率窗口等的一致性和生产过程控制,温度控制至关重要。

纯电动汽车开发一般遵循V模型开发模式,如图3所示。从整车的性能、安全、质量、成本和电池可回收性能等方面的需求进行分析,对各系统进行匹配计算。根据整车性能目标分解到子系统的性能要求,知道系统设计和部件选型。细化各子系统的设计方案,确认开发实现过程中的测试,重点关注电池管理、热管理和机械设计。子系统完成后,进行系统集成开发。对于之前子系统定义的设计方案注意进行验证和测试。之后对整车进行匹配、标定和验证。系统设计需要借助于各种仿真分析软件进行优化,在系统集成测试时,可以对各系统目标进行验证和修正。可靠性的整车是离不开整车的调试和测试的,电池DVP测试标准及企业测试规范编写,电池性能测试报告及测试结果分析,电池与整车通信调试,电池与整车匹配调试,测试对优化设计反馈报告、可靠性试验和三高试验也必不可少。

图3 V模型开发模式

3 动力电池系统开发及验证

上一章介绍了纯电动车的V模型开发模式。本章按该模式详细介绍电池系统各子系统详细的开发和验证的过程。

3.1 整车动力电池系统的匹配

根据整车的相关参数和性能目标,进行电机、电池系统匹配计算。匹配计算的原则是协同已有资源以满足整车动力性能需求。因为电池系统是给电机系统提供能源的,目标是实现整车的动力性、经济性和续航里程,所以电池系统的匹配计算需要和电机系统一起进行。

以一辆物流车的整车参数为例,进行相关计算。其满载质量4490kg,准备质量2890kg。迎风面积为4.8m2,风阻系数0.41,轮胎半径为0.3396m,滚阻系数0.0076+0.000056V,传动系统效率为0.95。整车性能目标为最高车速超过100km/h,爬坡≥30%。0-100加速时间≤10s,60km等速续航里程≥200km。

电机额定功率主要用于保证汽车连续行驶时的30min最高车速和30min爬坡的要求。

1)30min最高车速100km/h对应的电机功率需求为平坦路面满载运行时所需的电机功率:

2)30min爬坡要求电机的额定功率需满足汽车连续纯电动行驶在9%的坡度上车速达到15km/h的要求:

计算得到最高车速功率Pe1=43.5kW,爬坡度功率Pe2=20kW。综上所述:考虑一定的设计裕量和已有资源,选取电机的额定功率60kW。

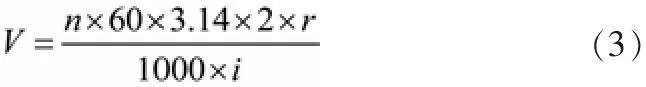

根据最高车速100km/h计算电机最高转速,

计算得到n=3471。考虑一定的设计余量和已有资源,选取电机的最高转速为3600r/min,选取基速800r/min。

电机额定功率下的扭矩必须要满足汽车行驶在9%的坡度上维持车速15km/h的设计要求。此时所要求的驱动扭矩为:

此时额定扭矩为346Nm。峰值扭矩必须要满足汽车以15km/h在20%坡道上行驶的需求。此时需求扭矩为:此时峰值扭矩为719Nm。综上所述:考虑一定的设计冗余和已有资源,初步选取额定扭矩为358Nm,峰值扭矩为1000Nm。

根据电机的峰值扭矩计算的峰值功率

计算得到P=84kW。考虑一定的设计裕量和已有资源,选取电机的转速为100kW。

在满足整车60km等速下续航里程超过200km和整车电机功率100kW需求的前提下,选取最合适电池电量和电压范围。

电池在续航时的持续功率是

其他电动附件 (如制动、转向、前照灯等)的功率按2kW计算,所以续航功率为:

电池的峰值功率为:

根据电机系统的效能,选取电池电压平台要求260V≤U-bat≤408V,动力电池放电深度按80%,计算电池所需电量:

考虑整车的一致性和冬季使用暖风等苛刻情况,最终选择的电池为宁德时代的78kWh的磷酸铁锂电池。

将以上选型参数代入到CRUISE仿真软件中,计算出整车的性能是否满足设定目标。系统参数见表1。

CRUISE仿真软件计算出来的结果见表2,达到了我们的整车性能目标。

3.2 关键部件的开发

首先进行电芯的选型。电芯是动力电池系统的基本组成部分,是电动车辆的能量储存装置,主要为车辆提供电能的吸收、存储和供应,其比能量、比功率和循环寿命等参数,直接影响电动车辆续驶里程、加速和爬坡能力、使用寿命等性能。根据其材料不同,主要分为三元材料 (NCM)、磷酸铁锂材料 (LFP)和镍氢电池 (Ni/MH)等。根据电芯结构,可以分为圆柱形、方形硬壳和铝塑膜软包等。圆柱形电芯,主要规格有18650和21700,壳体以钢壳为主,结构成熟,工艺制造成本低。自动化生产工艺成熟度高、生产效率高、成品率及电芯一致性高。单个典型能量少,所以一个电池包需要的单体电池量大、成组成本高、电芯寿命较低,对于电池均衡和散热性能要求较高。典型车型有特斯拉。方形硬壳,壳体以铝合金为主,结构可靠性高,电芯循环寿命长,NCM约3000~4000次,LFP约6000次。但壳体较重,能量密度较低,机械结构成本较高。国内车型 (主要是宁德时代电池)大量使用。铝塑膜软包质量轻,较同等容量的钢壳锂电池轻20%~40%。体积能量密度高,可节约体积20%以上,其定制化水平很高。壳体机械性能低,容易发生漏液,自动化程度低,工艺复杂,散热设计困难。典型车型是奔驰EQC和日产的Leaf等。根据续驶里程200km,车速目标100km/h,能耗小于0.25ekg,初步设计总能量为80kWh(上一章节已经推导)。系统容量=总能量/系统额定电压=80kWh/384V≈208Ah。根据国内现有资源,推荐以下3种进行综合对比,见表3。

表1 系统参数

表2 CRUISE仿真软件计算出的结果

表3 方案综合对比

根据电池系统总能量和质量需求,其系统比能量要求为大于140Wh/kg,故选择大电芯容量202Ah的方形LFP电池,根据其单体电芯额定电压为3.22V,计算系统的串联数量为:单体电池串联数量n=电池系统额定电压/单体电池额定电压(单体电池串联数n=384V/3.22V=119.3≈120)。所以根据以上对比和计算结果,结合整个布置方案,选定的方案1的典型,1并120串,系统额定电压为386.4V。

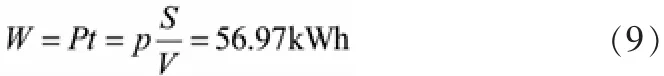

动力电池组的结构设计也是很关键的因素,直接决定了电池系统的耐久性。该动力电池系统的布置需要沿用电动车平台化的设计,底盘采用中置电机直接驱动后桥,高压系统全部布置于底盘内侧,大大增加了动力电池系统的防碰撞性能。电池位置分为前、后电池箱,分别布置于底盘前桥后部和后桥后部位置,全部位于车架内侧。考虑到高压线束的长度和充电接口的位置,电池的分流箱布置在车架中部。电池分流箱布置位置见图4。电池箱体的结构设计需满足机械冲击、振动、翻转等国标强度要求。因为电池箱布置在车架上,所以需要IP67防护密封性设计。

图4 电池分流箱布置位置

电池箱相关附件的设计也很重要,如高压线、分流箱等。高压线束布置需考虑整车工况,无振动松脱、折断等现象,其折弯半径应该大于2.5倍的线束直径。根据电箱、分流箱和充电接口等位置,进行合理设计。线束需要依附在车架、车身上,寻找可靠的固定点,固定点的间隔不应该超过50cm。线束布置需要预留插接件操作空间,保证售后维修易操作性。高低压线束需隔离,走向分开设计,保证通信可靠。电池管理系统的一些硬件,如电池管理单元BMU、电子锁、高压采集HVB、维修开关MSD、高压继电器等应该布置在分流箱总成中。分流箱的布置和电池箱布置一样,需要结构可靠和IP67密封。

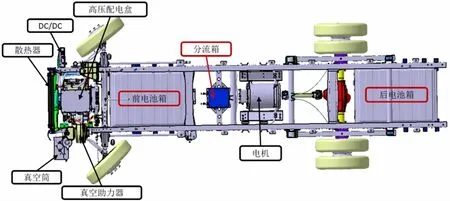

下面介绍电池系统中一个重要模块BMS系统的设计。这是一个为管理动力电池的电子控制系统,包括传感器、控制器、各种控制、驱动开关以及信息通信储存模块等。它是动力电池的指挥官,保证动力电池系统在安全的电压、电流、温度范围内运行,并预防个别电芯早期损坏、在异常情况下采取干预措施。根据环境温度、电池状态及车辆需求,决定电池的充放电功率,尽可能延长电池的使用寿命。提供车辆控制电池系统所需要的状态信息等。它具备5大功能如图5所示。电池状态监测功能,对电池的电压、电流和温度等参数实时进行梱测,同时对电池系统的绝缘电阻进行持续测量。电池状态分析功能,通过电池状态监测的参数,以及电芯类型,OSC-SOC曲线、充放电参数等对电池状态SOC和SOH进行估算。电池安全保护功能,通过降低使用电流切断充放电通路来实现,包括过流保护、过充过放保护、过温保护。能量控制管理功能,包括充电控制管理、放电控制管理、电池均衡管理。电池信息管理功能,电池信息的显示,包含电池的电压、电流、温度等,剩余电量,报警信息。系统内外信息的交互,电池历史信息存储。有些车型会将BMS上增加4G数据接口模块,将电池信息进行远程监控和管理。

BMS对电池系统的故障进行管理并采取不同的应对措施,保证整车安全。其基本的故障策略如表4所示。同时BMS系统决定了整车电池系统的电压原理,并在整车通信矩阵中起着极其重要的作用,与整车控制器 (VCU)、高压配电箱 (PDCU)、车载充电机 (OBC)之间相互通信并指挥着整车的供电系统。BMS系统中,有很多高低压元器件。根据其电压范围,最大电流持续时间,高低边驱动和负载开闭合循环次数确认这些元器件的型号和功率。

BMS系统根据电池的热管理设计,控制着动力电池的散热和加热系统。如磷酸铁锂电池,为了保证-10℃以下极寒环境下的充电性能,采用电加热膜加热,加热膜位于电芯间隙间。电池加热温升速率:约0.2℃/min,加热功率约1.67kW±8%。加热控制策略设计按充放电两个条件管理,当放电时,低于12℃启动加热,高于15℃关闭加热;当充电时,低于17℃启动加热,高于20℃关闭加热。

3.3 仿真验证设计

动力电池系统的仿真分析,分别从结构件强度方面和电池系统热管理方面,对动力电池系统进行模拟分析,从而虚拟验证系统的可靠性。结构强度仿真,主要通过使用HYPERWORKS、OPTISTRUCT等软件进行仿真,分别从模态、随机振动、冲击分析方面,对产品结构强度和刚度方面进行虚拟验证。电池热管理仿真,主要通过对电池系统两种典型工况 (低温加热工况、整车典型使用工况)进行模拟,从而验证电池低温加热功能及整车循环使用寿命。

图5 5大功能示意图

表4 故障策略

结构强度仿真,需要对电池箱的模态和随机振动冲击进行分析。材料选择,不但要考虑强度、轻量化的要求,同时也要兼顾成本。一些钣金支架可以更改为铸造支架,减少材料壁厚和增加相关加强筋。表5显示的是电池箱改进前后各阶模态的要求,表6是电池箱改进前后各种工况下仿真后的结果。仿真计算时,不但要对电池箱本体进行分析,而且要对分流箱、电池箱支架、分流箱支架等进行分析。两轮电池箱极其支架的建模见图6。

除了强度分析,电池系统热管理也可以用软件进行仿真计算。主要有散热工况验证,模拟40℃高温环境下,车辆的使用工况过程中,动力电池电芯温升情况。低温加热工况,模拟-25℃低温环境下,动力电池静置加热电芯温升情况,验证其温升速率及温差要求。Busbar连接铝巴温度分析,主要分析静置加热结束时刻电芯JR和Busbar连接铝巴的温升情况。仿真结果见图7所示,当电芯由初始温度-25℃加热升温到20℃时,电芯JR和Busbar连接铝巴的升温速率在0.25~0.35℃/min之间,满足升温速率要求。电芯JR和Busbar连接铝巴的温差在12.1~14.7℃之间,满足温差15℃的要求。

表5 电池箱改进前后各阶模态要求

表6 电池箱改进前后各种工况下仿真后的结果

图6 两轮电池箱极其支架的建模

图7 仿真结果

仿真计算十分重要,但不能等同于实物验证。再好的设计,都需要通过实物检验。电池系统一般分为台架试验和整车试验两部分。台架试验主要对其电性能、机械性能、环境适应性、功能安全等进行验证。试验通过后,电池系统装配到整车上需要进行两轮可靠性、一轮电磁兼容试验和一轮三高试验。只有这些试验全部通过后,才能将该电池系统投入生产。当然,纯电动汽车能否销售,其电池系统和整车的公告试验验证也是必不可少的。

4 总结

汽车尾气对环境造成的污染日益严重,已经是大气环境最突出、最紧迫的问题之一。发展新能源汽车是实现中国能源安全和环境保护以及中国汽车工业健康可持续发展的必然趋势。纯电动汽车以车载二次电源作为储能方式,相比混合动力汽车而言,具有零排放、低噪声且结构简单等特点,受到了世界各国政府的广泛关注。中国在纯电动汽车的生产研发中积累了一定的技术能力,后续还需要对纯电动汽车,尤其是动力电池系统能量管理策略进行优化,提高动力电池的能量密度和系统的平均效率。同时要结合集成化、智能化和网联化,进一步降低整车能耗,提高整车的安全性和可靠性。