双层鞍形多极矩场电磁驱动结构设计

罗 昆,严仲明,何 钊,王 平

(西南交通大学 电气工程学院,成都 610031)

0 引 言

传统的多极矩电磁推进结构能够在直线加速的同时实现自旋转,但也存在一些固有缺陷,比如由于轴向涡流密度在抛体电枢上的快速衰减,扭转多级多极矩场发射器的旋转效果较差[1-3];开槽型的多极矩场发射模型中电枢上的涡流流动受到严重阻碍[4],严重影响了直线的加速;双电枢模型不能提高效率的同时提高电枢的速度[5]。

本文提出了一种双层鞍形多极矩场电磁驱动结构,在该结构中,鞍形驱动线圈分为内外两层,两者在同一方向上产生径向磁场。通过在空心圆柱电枢上开三个对称的垂直槽口,改变电枢表面的涡流分布。形成的径向磁场与感应涡流相互作用,产生大的轴向推力和切向扭转力,使电枢在直线加速的同时进行高速旋转,该结构既克服了传统的多极矩场电磁推进在高速旋转的同时直线速度被削弱的缺点,又有效提高了系统的能量转换效率

1 电磁驱动结构原理分析

单级双层鞍形六极矩场电磁驱动结构如图1所示,鞍形驱动线圈分为内外两层,外6个驱动线圈与内六个驱动线圈对齐形成环形。抛体电枢在内外层线圈之间,其沿圆周均匀刻有3个对称垂直槽。与传统的多极矩场电磁驱动相比,该结构结合了在重接炮中涡流分布在电枢的内外表面的特点,减小了驱动线圈与抛体电枢之间的间隙,提高了系统的电磁耦合系数,同时由于两层之间互感耦合的影响,可以进一步改善系统的能量转换效率。

图1 单级双层多极矩场电磁驱动结构示意图

在模型中,如果相邻驱动线圈中电流方向相反,则可以产生更均匀的整体涡流分布和更强的内部磁场[6]。此外,该模型中内层驱动线圈和外层驱动线圈的电流方向必须一致。否则,内外层驱动线圈形成的作用力相反,相互抵消,大大降低了能量转换效率。

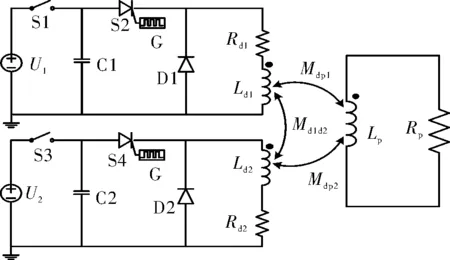

如图2所示,U1和U2是高压直流电源,用于给电容器组C1和C2充电;D1和D2是二极管,用于防止电容的反向充电;S1到S4是四个开关。Rd1、Rd2、Rp和Ld1、Ld2、Lp分别为内层线圈、外层线圈和电枢的等效电阻和电感。G是脉冲触发信号。Mdp1和Mdp2是驱动线圈和电枢之间的互感,Md1d2是两层驱动线圈之间的互感。该电路的工作原理如下:首先开关S1和S3闭合,由高压直流电源给电容器充电;然后,控制带开关S2和S4闭合,电容向驱动线圈放电,产生脉冲磁场;接着,电枢表面感应的涡流与脉冲磁场相互作用产生推力,实现电枢的直线加速和旋转运动。

图2 单级双层多极矩电路模型

当电容器放电时,脉冲电流在鞍形驱动线圈中流动,驱动线圈周围产生脉冲磁场。由于内外驱动线圈的电流方向相同,因此产生的脉冲磁场方向也一致。考虑到趋肤效应和电磁感应定律,由磁场B与电流密度J产生的磁力密度(f)为

f=(JφBz-JzBφ)er+(JzBr-JrBz)eφ+

(JrBφ-JφBr)ez

(1)

式中,e为单位矢量,下标r,φ,z分别代表着的方向是径向,切向和轴向。通过上述分析可得电枢的轴向加速力Fz和切向扭转力Fφ为

(2)

(3)

电枢在切向扭转力的作用下的旋转运动方程为

(4)

(5)

(6)

式中,Mz为抛体电枢受到的总扭转力矩,Iz为抛体电枢的转动惯量,αz为抛体电枢的角加速度,Iz为抛体电枢的转动惯量,ωz为抛体电枢的最终角速度,θz则代表其的最终角位移。

系统能量转换效率定义为抛体电枢的动能与系统的初始储能之比,考虑到电枢的轴向出口速度和旋转速度,效率η为

(7)

式中,ΔEk为抛体电枢的动能,EC0为系统的初始储能,v0为电枢初始速度,一般为零;vz为电枢的轴向出口速度;J为电枢的惯量,其由电枢本身的结构决定;ωz为电枢的角速度;C,UC0分别为电容器的电容和初始电压。

2 仿真过程及结果分析

2.1 仿真参数设计

选择能够实现三维瞬态运动仿真并显示结果的Infolytica Magnet软件来分析上述内容中讨论的双层鞍形电磁驱动性能,且保证三个垂直槽的槽深相同。表1给出了单级双层多极矩电磁推进的一些主要相关参数。

图3为单级双层鞍形多极矩电磁推进的仿真模型图。图中外部空心透明的求解区域,该区域的剖分为120 mm;内部透明的空心圆柱体为运动区域,剖分为50 mm;中间为开槽电枢,电枢的剖分为5 mm;四周围绕电枢的是两层驱动线圈,线圈的剖分为8 mm。图4为该模型的仿真外电路设置示意图。两层驱动线圈的电容都取为400 μF,初始电压值为8 kV,且两层驱动线圈同时触发放电。

表1 单级双层六极矩瞬态仿真模型参数设置

图3 单级双层多极矩电磁仿真模型

图4 单级双层多极矩电路示意图

如图5和图6所示,p被定义为电枢在轴向运动方向的初始位置,α0被定义为电枢在旋转运动方向的初始扭转角度,逆时针记为电枢旋转的正方向。在模拟过程中,初始位置p和初始旋转角度α0分别设置为15 mm和39°。

图5 抛体电枢的初始旋转角度示意图

图6 抛体电枢的轴向初始触发位置示意图

2.2 仿真结果及分析

考虑到驱动线圈的分布被调整了,电枢相对于驱动线圈的位置被扭转了一定的角度,抛体电枢表面的涡流密度和空间磁场发生了很大的变化。对此,本文进行3种情况分析:第一种由内层6个驱动线圈进行驱动;第二种由外层6个驱动线圈驱动;第三种内外双层驱动线圈同时驱动。

表2-4是不同驱动线圈分布线圈的自感与互感,L1-L6代表内层的6个驱动线圈,L7-L12代表外层的6个驱动线圈。当双层驱动线圈分布时,除了本层线圈之间的自感与互感外,还有层与层之间线圈互感的影响,由表2~表4说明,系统总的互感明显增大,耦合系数得到了进一步的改善。

表2 单独内层分布的线圈自感与互感(μH)

表3 单独外层分布的线圈自感与互感(μH)

表4 双层线圈分布时两层线圈之间的互感(μH)

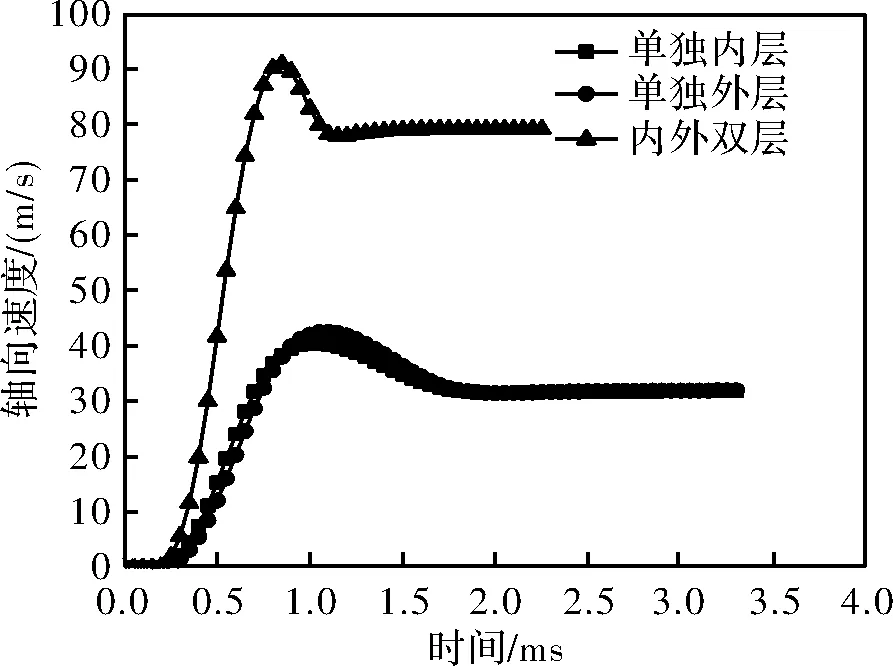

图7和图8分别为3种情况的轴向速度和旋转速度曲线比较图。表5给出了3种不同情况的仿真结果,可以得出,双层驱动线圈分布的最大轴向加速力Fz和最大切向扭矩Tφ分别为112.912 kN和1.837 kN·m,抛体电枢以79.133 m/s和1551.86 r/min的速度进行轴向加速度运动和旋转运动。

图7 不同驱动线圈分布的轴向速度曲线

图8 不同驱动线圈分布的旋转速度曲线

然而,单独的内层线圈分布和单独外层线圈分布的轴向速度和转速差别不大,且都远小于双层驱动线圈分布结构,这明显可以从表2得出,双层驱动线圈分布的轴向最大加速力和切向最大力矩比单独一层驱动线圈分布大2倍多。此外,由于双层驱动线圈分布的耦合系数急剧增大以及层与层之间线圈互感的影响,双层驱动线圈分布的能量转化效率约为单层分布的3倍。

且从表5可知,3种不同驱动线圈分布的最大电流相差不大。综上,驱动线圈双层分布的轴向速度、旋转速度和系统能量转化效率都最优。

表5 不同的线圈分布的仿真结果

图9给出了单级双层多极矩电磁驱动模型中抛体电枢受到的轴向加速力和切向力矩随时间变化的曲线。图10给出了电枢分别在时间0.55 ms和1.45 ms时的涡流分布图。

图9 电枢的轴向加速力和切向扭转力矩随时间的变化曲线

图10 电枢在不同时刻的涡流图

从图7和图8可以得出,抛体电枢的直线运动和旋转运动都会有先加速后减速,最终匀速的一系列过程。如图9和图10所示,由于电枢在直线加速过程中,电枢上的涡流发生了反向,产生了负向的轴向推动力和反向的扭转力,导致抛体电枢的直线速度和旋转速度降低,即电枢的电枢捕获效应[7]和旋转制动效应[4]。

3 结 论

本文介绍了一种新型的单级双层鞍形六极矩电磁驱动结构。仿真分析比较了不同驱动线圈分布对抛体发射性能的影响,得出了内外双层驱动线圈分布的能量转换效率比内或外层驱动线圈单独分布的能量转换效率高许多。总的来说,仿真分析说明了单级双层多极矩电磁推进器的可行性。